王如明 王克俭

(北京化工大学机电工程学院)

摘要:吸塑成型是塑料包装容器最常用的成型方法之一。它是一种以热塑性塑料片材为成型对象的二次成型技术。本文主要介绍了真空吸塑成型技术原理工艺、凹凸模成型及质量控制。

关键词:塑料片材 真空吸塑 成型工艺 质量控制

1 前言

真空吸塑热成型工艺,早在20世纪初在欧美国家已为人所知,但应用于工业生产还只是60

年代以后的事,到80年代才有较大的发展,但近几年它已发展成包装领域包装材料的重要加工包装方法之一[1]。

真空吸塑工艺广泛地应用于电脑台、音箱板、橱柜、复合门和办公家具制造中,并大量应用于汽车内饰件的加工制造。这种工艺最大的特点是不需要再喷涂油漆或涂料,是一种免漆工艺。此外它还可以包覆凹凸槽、曲面边、镂空雕刻件,是其他工艺不能比拟的。由于其具有模具制造方便、模具制造费用低、设备投资少、模具制造周期短、产品规格适应性强、成型工艺好、废品率低、成型表面质量好、生产效率高等优点,现已成为塑料类薄壳制品成型的首选加工工艺[2]。工程经济性是真空吸塑成型的主要优点。

在国外,真空吸塑热成型是一种应用领域相当广阔的成型工艺,经过不断的开发和改进,目前已达到了自动化、智能一体化的生产工艺,实现了全流水线自动生产的系统成型工艺。我国在吸塑模具制造技术上与国外还存在很大差距,国产模具制造精度较低、制造周期长、寿命短、性能较差[3]。

2 吸塑成型工艺介绍

2.1 吸塑工艺原理

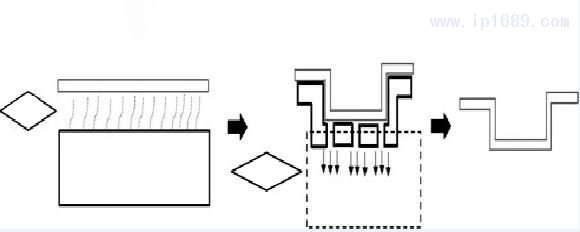

吸塑成型也称真空吸塑成型,是将塑料片材或板材加热到粘弹性状态,再通过真空吸引、与 模具表面贴合,冷却后获得所需要形状的成型方法[4],其工艺原理如图1所示:

2.2 吸塑成型主要工艺步骤

吸塑成型技术也叫真空吸塑成型工艺。它是一种热成型加工方法,利用热塑性塑料片材,制 造开口塑料壳体制品的一种方法,是将塑料片材裁成一定尺寸加热软化后,借助片材两面的气压差和机械压力,使其变形后敷贴在特定的模具轮廓而上,经过冷却定型,并切边修整后完成吸塑制品的过程[5]。具体吸塑工艺流程图如图2所示:

2.3 吸塑成型设备和模具

根据吸塑成型加压方式的不同,主流的吸塑设备主要分为下列三类[6]:(1)真空负压吸塑机, 主要通过负压抽真空的方式,使塑料片贴合在模具上;(2)正压吸塑机,通过空压机在塑料片正面加大气压,使软化的塑料片贴合在模具上;(3) 正负压吸塑机,则是通过加压和抽真空的方式,在塑料片两边形成强大的压力差,使软化塑料片成型的方式。

真空吸塑成型机,又叫热塑成型,其设备组成分为七部分[7]:①夹紧装置。②加热装置。③真空装置。④压缩空气装置。⑤冷却装置。⑥脱模装置。⑦控制装置。

吸塑模具对于吸塑制品的优劣起到非常重要的作用,吸塑模具可分为凸模、凹模与凹凸模三 种。模具的材质也可根据产品设计和使用条件的不同,分为石膏模和胶模、刀模和冲孔模、电镀铜模、电木模、铝合金模、热合模、高频模具[8]。

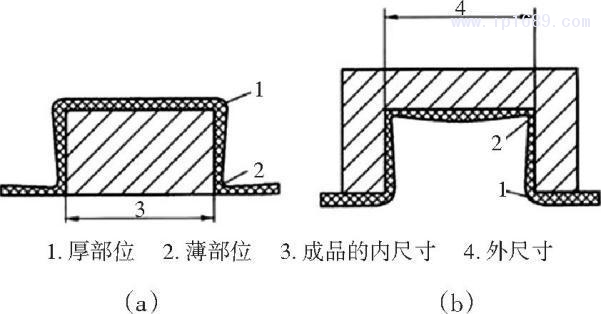

不同于其它工艺,吸塑成型只需要单边模具。在成型过程中,由于板材首先接触模具的部位不同,产品受拉伸的情况也有所不同,图3展示了两种模具形式对应的产品厚/薄部位。由于模具上要开吸气孔,一般紧贴模具的产品一侧较为粗糙,而另一面则很光滑。在实际生产时,需要根据产品外观、性能的具体需求,来选择合适的模具方案[9]。

凹模成型过程如图4 所示,图4(a)将加热后的板材与模具形成一个密闭的环境,图4(b)抽真空泵开始工作,将模腔中的空气抽出,使得模腔内形成一个负压的环境,板材模具表面进行贴合,保持压差一段时间,使得板材完全成型,如4(c) 所示;再经过冷却定型处理之后,通过真空孔对制品进行反向吹气,结合脱模工具,完成成型制品的脱模过程,如图4(d)所示;最后对吸塑制品进行切边处理,从而得到成品[10]。

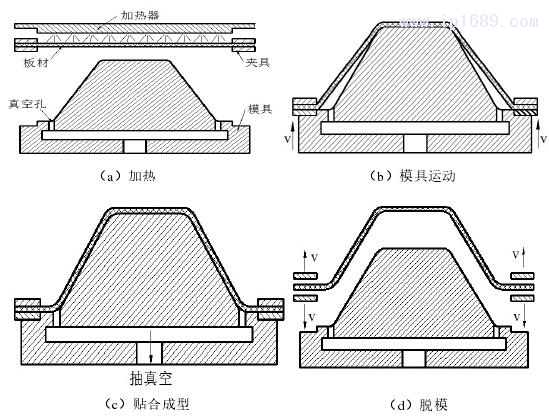

凸模成型过程如图5所示,图5(a)板材加热后移走加热器,模具向上运动与夹紧框接触形成一个密闭的环境,图5(b)抽真空泵将模腔中的空气抽出,板材模具表面进行贴合,保压使板材完全成型,图5(c)再经过冷却定型处理之后,通过真空孔对制品进行反向吹气,结合脱模工具,完成成型制品的脱模过程,如图5(d)所示;最后对吸塑制品进行切边处理,从而得到成品。

2.4 真空吸塑产品的质量控制

真空吸塑产品产生质量问题原因有多方面,如产品设计,材料选用和加工工艺等都有可能影 响到产品的质量,所以必须从工件装饰线型设计、材料选择、工件毛坯处理、喷胶及复塑工艺等几个方面综合处理才能得到高质量的产品[11]。

3 结语

在塑料制品加工工艺中,吸塑工艺作为一种比较成熟的热成型技术已经得到了广泛的应用, 生产成本较低,包装技术比较简单,制作时间短,生产效率高,适合自动化包装,节省人力,未来发展将会越来越好。

参考文献

[1] 潘震州. 真空吸塑热成型设备工艺技术提升和发展趋势[J]. 塑料包装, 2017,28(1) :61-62.

[2] 黄怀安, 王国慧, 哀贵兵. 吸塑工艺及在汽车上的应用[J]. 城市车辆, 1997, 12(2): 34-36.

[3] 金灿. 塑料成型设备与模具[M]. 北京: 中国纺织出版社, 2008.

[4] 曾毅, 汪祥, 李军. 吸塑成型工艺在军车内饰开发中的应用[J]. 汽车工艺与材料, 2018,25(5): 29-32.

[5] 祁红志, 施昱, 彭以虎. 自动真空吸塑成型机的研发[J]. 机械设计与制造, 2009,32(12): 147-148.

[6] 苏源镇. 吸塑工艺及技术简介[J]. 上海包装, 2016,14(08): 42-45.

[7] 徐中亮. 吸塑成型及其在手持机塑料包装中的应用[J]. 价值工程, 2015, 34(18): 97-99.

[8] 郭勇, 朱金枝. 浅谈吸塑模具的应用[J]. 建材与装饰, 2017,22(34): 175-176.

[9] 曾毅, 汪祥, 李军. 吸塑成型工艺在军车内饰开发中的应用[J]. 汽车工艺与材料, 2018,16(05): 29-32.

[10] 周鹏. 后围立柱吸塑成型过程有限元模拟与优化[D]. 湘潭大学, 2013.

[11] 张绍明, 戴兴安. 真空吸塑产品的质量控制[J]. 林产工业, 2004,33(05): 48-49.

玻纤含量对长玻纤...

玻纤含量对长玻纤... 钙钛矿薄膜的均匀...

钙钛矿薄膜的均匀... 用于光伏板静电除...

用于光伏板静电除... 聚砜医疗干粉吸入...

聚砜医疗干粉吸入...