吕有忠 王伟伟 李家荣(云南工商学院,云南 昆明 650000)

摘要:注塑机作为高端制造的重要部分,智能化也成为注塑机技术发展的方向之一。采用S7-1200PLC为核心控制器,实现注塑机各个工序的自动化控制,根据注塑机控制系统的需求,设计了其软硬件系统,详细介绍了系统组成和PLC的控制程序,并通过手动和自动运行调试,验证了系统的可行性和稳定性。该设计对全自动注塑机控制具有一定的借鉴价值。

关键词:PLC技术;注塑机控制;控制程序

塑料加工设备的技术发展,尤其是注塑机,已经成为塑料制品生产中不可或缺的设备,同时也是衡量塑料工业技术水平的核心标准之一。注塑机能够一次性制造出外观复杂、尺寸准确且表面光滑的塑料产品,可以制造出带有金属的嵌件,确保其具备出色的组装性能和可互换性,这对于塑料的广泛应用、标准化和系统化都是有益的。注塑机可以迅速替换注塑成型的模具,从而生产出满足市场要求的产品。这种技术特别适合于工程塑料和特种塑料的成型过程,能够生产出具有独特性能和用途的产品。它具有较高的自动化水平、正产率和智能化水平,并能实现“无人化”的管理模式。

注塑机控制系统是一种基于PLC的全自动控制系统,该系统以西门子S7-1200PLC为核心控制器,搭配一系列精密执行器设备,实现各个工序的自动化控制。

1系统概述

本系统主要采用PLC控制技术,实现各个工序的自动化控制,并使用温度传感器实时采集模具成型的温度,提高注塑机注塑精度。除了满足基础的逻辑控制外,还扩展到人机控制、通信协议等方面,确保设备端控制系统的可扩展性。

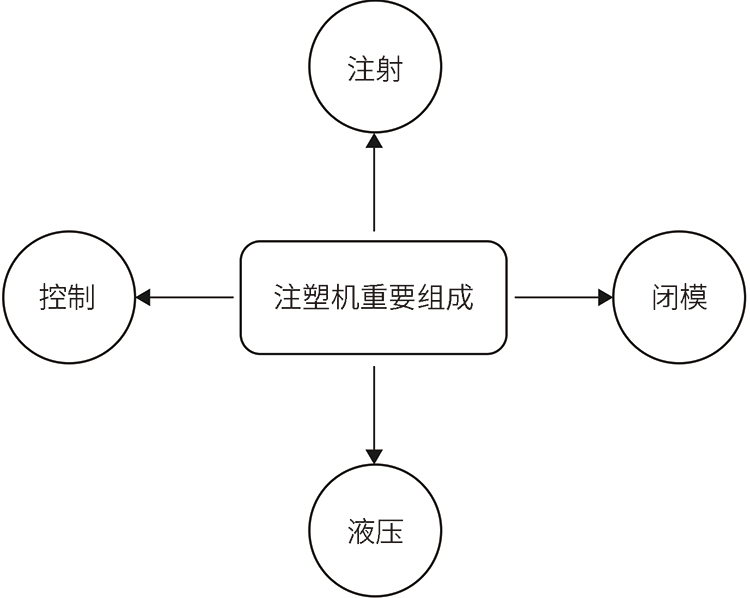

主要内容包含硬件和软件两部分。在电气原理图设计时,除了完成基础功能,还要考虑设备的安全性,如增加热继电器、熔断器、电机外壳接地等。在硬件选型中,功能、成本和性能作为基础选型标准,同时还要考虑元器件自身的安全性设计。如元器件的过压、过流保护、元器件材料的阻燃性等等。软件部分分为PLC程序开发和HMI画面设计,在PLC程序编写过程中,程序段落部署清晰、合理,注释部分阐述明确,方便后续系统的升级和改造。注塑机机构如图1所示。

图1.注塑机结构

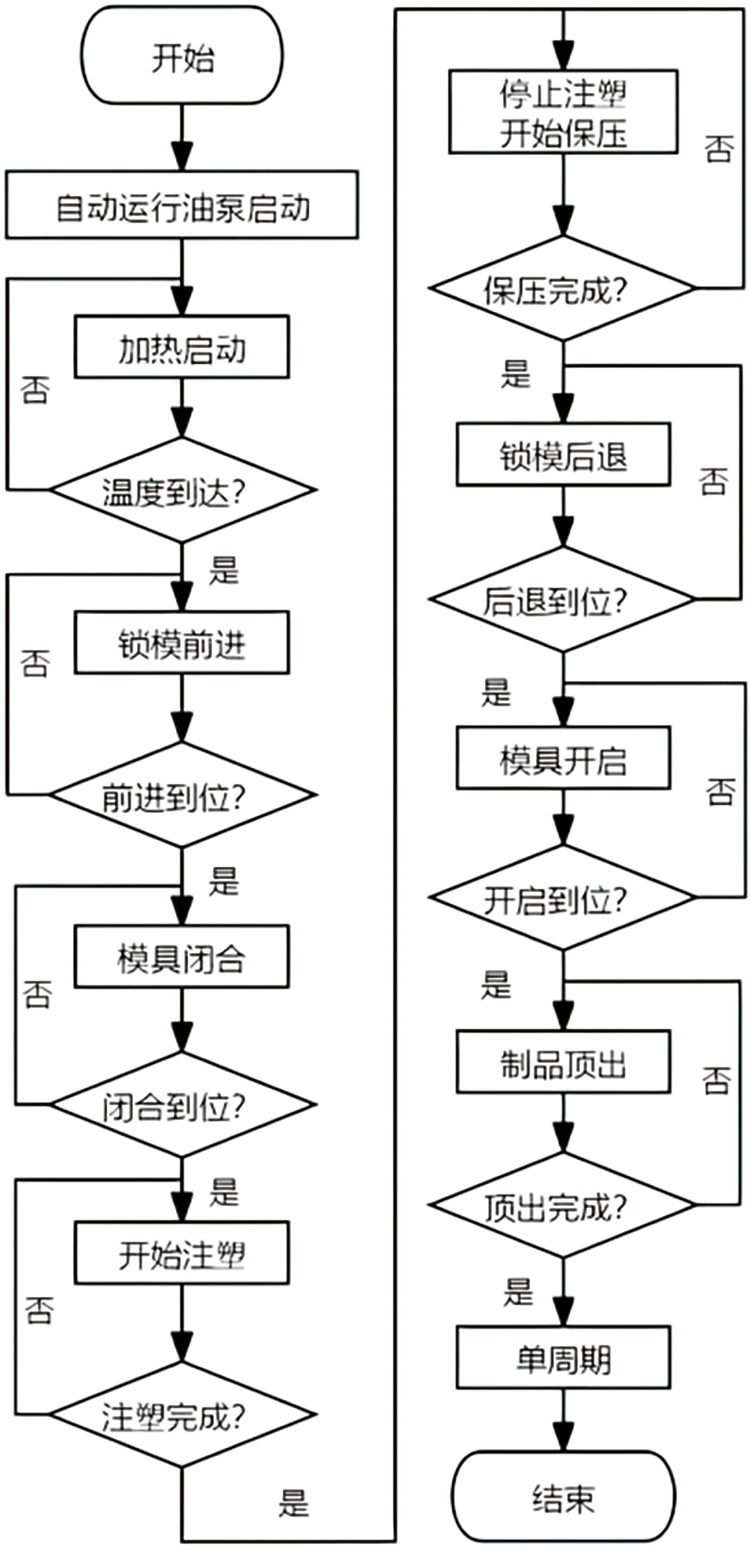

注塑成型工艺过程主要包括系统初始化、锁模前进、闭模、注射、锁模后退、开模这6个阶段。注塑机主要动力通过液压控制,由油泵提供液压油。在启动注塑机时,首先把原料、辅料进行充分混合,然后投入料斗,设备运行时原料经螺杆料筒加热熔融塑化,完成预塑动作,模具闭合。通过高压将融化的塑料加压,充填到模具中,直到填满模具腔体后停止填充,并保持一定的压力,进行保压冷却,在模具中冷却一定时间,让塑料充分固化成型。待模具内的溶液冷却成型后,打开模具,顶出注塑成型的塑料制品,取出制品。至此,一个塑胶件制作完成,下一循环开始。注塑机注塑成型的工艺流程如图2所示:

图2.注塑机工艺流程图

2控制功能分析

根据全自动注塑机控制系统的需求如图3所示,本次系统设计应满足注射部分:系统运行后,在料筒内,塑料原料经过加热后会融化,然后在压力和速度的作用下,将这些融化的塑料注入到模具中。在注射过程完成之后,对模具里的融化塑料进行冷却保压及定型处理。闭模部分主要确保在注射过程中锁模和模具能够完全闭合,冷却定型后能够顺利打开,并将制品推出。另外,在模具完全闭合之后,应为模具提供充足的压力以锁定模具,这样可以有效抵抗熔融塑料进入模具时产生由内向外的压力,避免模具出现裂缝,从而避免制品出现问题。液压部分的主要作用是为注塑机提供所需的动力,以满足工艺过程中的各种动作,并确保满足注塑机各部分对压力和温度的特定需求。控制部分主要由液压阀、电磁继电器、温度传感器、各类开关、监控显示设备以及PLC控制器和其授权的功能模块等部分组成[1]。控制部分与液压部分合理配合,可实现注塑机的工艺过程要求和各种程序动作。

图3注塑机重要组成部分

具体功能如下:

1)加热功能:把呈颗粒状的塑料放置到料筒之中,接着凭借安装于料筒外壁之上的加热器,对塑料进行持续加热的操作,从而使得塑料逐渐转变成熔融的状态。

2)合模功能:实现闭合以及完成锁模和模具启闭动作,并且将制品顶出,也就是负责成型制品的工作部件。在模具闭合之后,要给予模具足够强大的锁模力。

3)注射功能:将已经融化的塑料原料借助旋转螺杆在高速以及高压的作用之下,注射到模具腔内,让其填满整个模具,以此来确保所生产产品的完整性。

4)保压冷却:把已经注射完成的产品依据设定好的时间来实施保压冷却的操作,让其得以固化并定型。

5)脱模功能:模具在合模部件的效用之下,进行锁模并向后退,然后模具开启,顶针会将已经冷却成型的产品顶出。

3系统构成

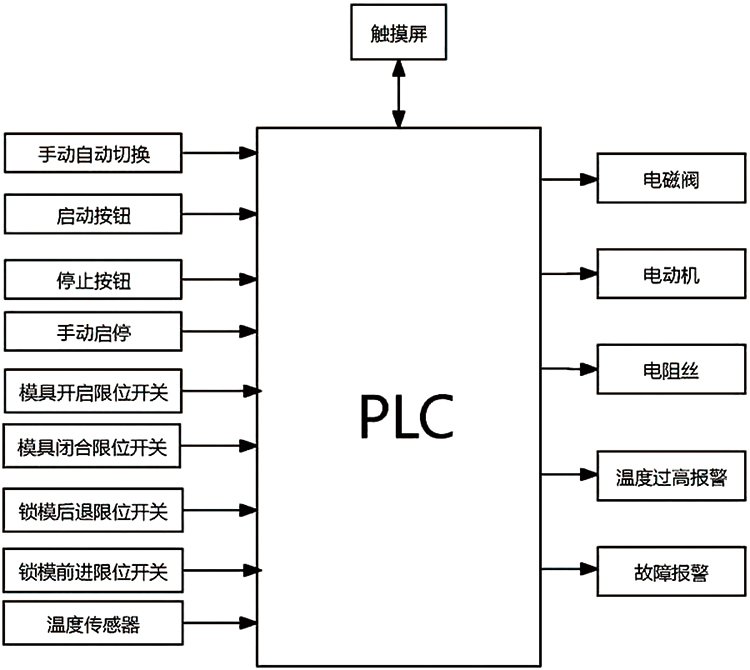

注塑机控制系统以PLC作为控制核心,内置模拟量输入输出端口,可用于温度信号的采集。系统操控分为按钮和触摸屏两种方式。系统控制开关量信号分为系统启动和手动操作两类,系统启动按钮用于注塑机控制系统运行启动标识,手动操作按钮则用于直接对执行机构进行操作。执行机构由闭模、开模、锁模、注射、安全门、油泵、加热几部分组成。系统人机界面是对注塑机控制系统运行状态的监控,如执行机构运行状态、温湿度数据实时显示以及相应的操作。详细系统框如图4所示。

图4注塑机控制系统框图

本系统的功能设计主要涵盖了加热、合模、注射、保压冷却、退模以及制品顶出等一系列功能。当系统开始自动运行时,加热器会随之启动,对料筒内的塑料原料进行加热操作,待加热到预先设定的加热温度后便停止加热。此时,原料已然转变为溶液状态,注塑机随之进行预塑准备工作,接着启动油泵,然后锁模开始向前推进;当触发到相应的限位信号时,便开始进行闭模操作;而在闭模限位被触发之后,注射电机随即启动,向模具中进行进料,完成进料流程后,便开始执行保压冷却过程。当保压冷却时间达到设定时间后,锁模后退并触发到位信号,此时模具开模,会将已经成型的塑料产品借助模具内的顶针顶出。倘若执行的是单周期模式,那么注塑机在完成一次循环之后就会停止运作;而若切换成连续周期模式,注塑机则会持续不断地进行循环操作。

4主程序设计

注塑机主程序设计包括加热部分、进料部分、液压部分和冷却部分,具体介绍如下:

1)加热部分。当料斗中存有原料的时候,整个系统便开始启动加热进程。通过采用高效率的加热装置,对料斗内部的塑料粒子实施加热操作,促使这些塑料粒子能够逐步达到理想的融化状态。在此过程中,加热装置会持续稳定地发挥作用,源源不断地输出热量,以确保塑料粒子能够被充分且均匀地加热,从而最终实现完全达到理想的融化状态这一目标,为后续的注塑等工艺环节做好充分的准备。

2)进料部分。当加热装置达到设定的温度,说明塑料粒子已经充分融化,锁模前进到位,模具开始闭合,与此同时,进料阀门

打开,开始注塑熔融状态的原料。

3)合模部分。在物料注入模具的过程中,液压系统不但要给出需要的注塑压力,而且还对锁模、模具闭合、保压等进行压力保持。当模具腔内注满塑料溶液后,停止进料。

4)冷却部分。注塑结束后,模具开始进行冷却保压定型部分工作。等待模具腔内的制品到达设定时间后冷却保压定型完成,此时,模具接收到冷却完成信号就会自动打开,模具打开到达限位后顶出成型的制品,至此注塑工作完成。因此,主程序模式的流程如图5所示。

图5主程序模式模式流程图

5系统调试

系统调试部分分为手动运行调试、自动运行调试。

5.1手动运行调试

点击HMI主画面的手动模式界面,就会跳转到手动模式,手动模式都是单个进行启动的。当按下手动加热按钮,注塑机就开始加热,加热灯会亮起,当加热温度超过温度设定值及设定的温度报警值时,温度过高报警灯会亮,提醒加热温度已超过报警温度,需要关闭手动加热。

当按下手动油泵按钮,油泵开始运行,油泵运行指示灯亮起,不手动关闭油泵,油泵会一直运行;按下手动锁模前进按钮,锁模前进,锁模指示随之灯亮起,锁模前进到位了指示灯就会熄灭;按下手动闭模,模具开始闭合,模具闭合到位闭模指示灯熄灭。按下手动注塑按钮,注塑机开始进行注塑,人机界面有显示注射中,说明注塑机正在注塑,注塑完成后需要按下手动注塑,将注塑模式关闭。

5.2自动运行调试

按下自动模式切换开关,把手动模式切换成自动模式。把加热温度设定、报警温度及保压冷却时间调好。按下自动启动,注塑机开始自动运行,将料斗里的塑料进行加热融化,加热温度达到所设定的温度值,塑料融化呈水溶状态,等待注射。如加热温度大于设定的报警温度,温度过高报警灯就会亮起。自动加热功能如图6所示:

图6自动加热功能图

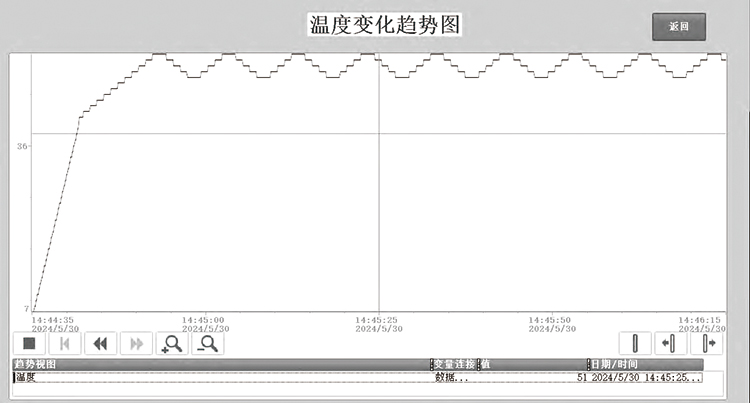

注塑自动启动过程中,温度控制一直处于闭环控制,可通过温度变化趋势窗口查看温度变化曲线图,如图7所示。

图7温度变化趋势图

加热完成后,注塑机开始进行下一步操作,油泵运行,锁模开始前进,锁模前进指示灯会亮起,当锁模前进指示灯熄灭了,说明锁模前进到位。这时模具开始闭模动作,闭模指示灯熄灭,表示闭模完成动作,模具已经闭合。

模具闭合完成,注塑机开始向模具腔内注射水溶状态下的溶液,将模具腔内一直注射到满,注塑机才停止注射。当注塑完成后,开始进行制品的保压冷却定型。根据设定的保压时间来执行保压冷却定型工作。当前时间到达设定的保压时间后,锁模便开始缓缓后退,与此同时,模具开启,将已经冷却且完成定型的塑料制品向外推出,至此便完成了一个完整的循环过程。

6结束语

该系统的PLC控制程序通过在实际工程中应用,实践证明了系统的先进性与稳定性。但在控制策略设计方面还存在改进空间,比如系统在注射溶液到模具时,对于模具内的压力没有控制,后续可以添加压力数据模块对注塑机注射时的压力,以及模具腔内的压力进行精确控制,防止注塑时压力过大导致锁模力不够,而将模具撑开。

参考文献

[1]张晓茜,范艺萌,王俊杰,等.基于PLC的微注射成型机温度控制方法的研究[J].华北科技学院学报,2019,16(3):95-99

玻纤含量对长玻纤...

玻纤含量对长玻纤... 钙钛矿薄膜的均匀...

钙钛矿薄膜的均匀... 用于光伏板静电除...

用于光伏板静电除... 聚砜医疗干粉吸入...

聚砜医疗干粉吸入...