(1.浙江大学能源工程学院,浙江杭州310027;2.浙江大学机械工程学院,浙江杭州310058;

3.余姚市机器人研究中心,浙江余姚315402)

摘要:针对当前注塑车间生产效率低、产品质量不稳定以及人工操作依赖性强等问题,笔者研究了注塑车间在自动化和智能化技术方面的发展现状与趋势。通过分析传感器技术、机器视觉、工业机器人、物联网(InternetofThings,IoT)、机器学习(MachineLearning,ML)与人工智能(ArtificialIntelligence,AI)、大数据与云计算等技术的应用,探讨了其如何在注塑生产过程中提高生产效率、优化工艺参数、提升质量控制和减少人工干预;然而,尽管智能化技术已取得显著成效,但在数据标准化、技术集成和算法精准性等方面仍存在挑战,且对高素质技术人才的需求急剧增加。最后,笔者展望了注塑车间自动化生产线未来的发展方向,特别是在柔性化、绿色化和集成化方面的深入革新,探讨了如何通过技术突破推动车间向更高效、绿色、灵活和智能的方向发展,以期为行业转型升级提供有价值的参考。

关键词:注塑车间;自动化技术;智能化技术;物联网;人工智能;数据标准化

随着全球制造业竞争加剧,注塑成型工艺凭借其高效性和精密性成为塑料制品生产的核心技术。然而,传统注塑生产长期面临3重困境:其一,工艺参数复杂且高度依赖人工经验调整,人工干预占比达60%以上,导致生产效率低下;其二,人工操作难以实现精确重复控制,不良品率平均为3%~5%,造成产品一致性不足;其三,人力成本攀升与设备能耗冗余叠加,显著推高企业运营成本[1]。尽管注塑行业已尝试通过模具优化、工艺标准化等手段改善生产效能,但上述问题仍严重制约行业向高端制造转型升级。

在工业4.0浪潮推动下,注塑车间经历了从人工密集型向自动化生产的范式转移[2]。新一代自动化生产线通过工业机器人、自动送料系统和智能温控设备的系统集成,构建了闭环生产体系。统计显示采用自动化设备的注塑车间可使单线人工干预减少70%以上,同时实现24小时连续化生产。这种机械化升级不仅突破了传统生产模式的效率天花板,更通过设备间的协同控制为质量稳定性提供了硬件基础,标志着注塑行业迈入"机器换人"的新阶段。

当前,注塑车间的技术发展已逐渐从传统的自动化向深度智能化转变。与传统自动化主要依赖机械化和预设控制不同,智能化技术结合了工业物联网(IndustrialInternetofThings,IIoT)、机器学习(MachineLearning,ML)、人工智能(ArtificialIntelligence,AI)和大数据分析等,能够实时感知、分析和决策,优化生产过程。智能化技术不仅提升了设备自动化程度,还能通过数据驱动实现动态优化,如模腔内压力传感器与机器学习算法的结合,可在线识别0.05mm级的产品尺寸偏差;基于数字孪生的工艺仿真系统,能将试模周期从传统72h缩短至8h以内。这些技术的融合,使得生产过程更加灵活、高效,推动了注塑车间向自主决策和智能化管理的方向发展。

笔者研究了注塑车间自动化与智能化技术的发展现状,重点探讨了近年来迅速发展的智能制造技术如何在注塑行业中发挥作用,特别是在生产效率、质量控制和过程优化方面的应用与潜力,展望了未来在大数据分析、机器学习和人工智能的驱动下,注塑车间如何进一步朝着更高效、灵活、绿色和智能化的方向发展,以期为相关研究人员和行业从业者提供有价值的参考。

1注塑车间自动化技术

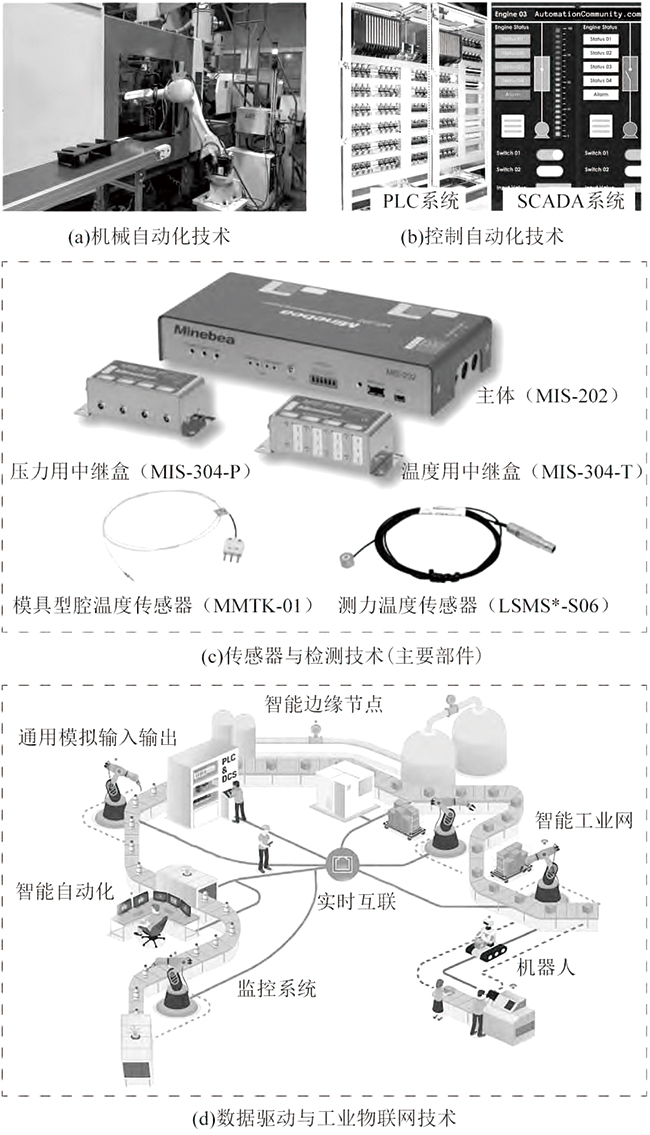

注塑车间的自动化技术涉及的主要技术包括机械自动化、控制自动化、传感器与检测技术以及数据驱动与工业物联网等,如图1所示。这些技术的综合应用使得注塑生产过程更加高效和精密化,通过工业机器人、协作机器人、可编程逻辑控制器(Programmable Logic Controller, PLC)、数据采集与监视控制(Supervisory Control And Data Acquisition, SCADA)系统、传感器网络和大数据分析等手段,实现了生产过程中实时监控、数据采集、工艺决策和预测性维护的高度智能化、精准化的生产控制。这些技术不仅提高了生产效率,减少了人工干预,还提高了生产线的可靠性、质量控制水平和灵活性,从而为现代注塑车间的智能制造提供了强有力的技术支持。

1.1机械自动化

工业机器人是注塑生产自动化的重要组成部分,主要应用于原料的自动上料、产品的自动取件和后续装配等工艺环节[3]。以六轴工业机器人为例,其灵活性和高精度使其能够执行复杂的搬运、堆放及装配任务,在提升生产效率的同时,还能够保证产品的一致性和质量。同时,协作机器人(CollaborativeRobots,Cobots)的引入显著提高了车间的安全性与灵活性,还能与人工协同工作,特别是在空间有限或任务不确定的环境下表现出较大的优势。例如:协作机器人能够根据工人的操作实时调整动作,从而提高生产过程中的人机协作效率[4]。

1.2控制自动化

可编程逻辑控制器(PLC)和数据采集与监视控制系统(SCADA)是现代注塑自动化生产线的核心控制系统[5-6]。PLC通过实时监控生产设备的运行状态来执行精确控制,其稳定性和高效性使其成为注塑车间不可或缺的设备,并且PLC的引入有效减少了人为操作失误,提高了生产线的自动化程度和精准度。传统的自动化控制方法通过闭环反馈调节关键工艺参数,减少了人工干预带来的误差,提高了一致性。随着工艺复杂度提升,更高级的自动控制系统被引入注塑设备,使其能够实时感知偏差并进行调整,确保生产过程可靠受控。为了进一步提升控制性能,近年来引入了自适应控制(Adaptive Process Control, APC)和模型预测控制(Model Predictive Control, MPC)等先进方法。自适应控制能够根据过程或环境的变化在线调整控制器参数,例如当材料特性或环境温度发生变化时,控制系统自动重新整定参数以维持最佳控制效果。这意味着注塑过程中即使原料黏度波动或外界干扰出现,系统也能动态调节以避免产品质量出现偏差。MPC则利用过程的数学模型来预测未来输出,并滚动优化控制输入。MPC可以处理多变量耦合控制问题,并将工艺约束(如压力上限、温度范围)融入优化目标。在注塑生产应用中,MPC根据预测的压力和温度曲线选择最优的控制动作,将过程偏差降至最低,尤其在薄壁制品或复杂工艺中,MPC能够协调控制多项参数,使产品质量保持稳定。例如:克劳斯玛菲(KraussMaffei)公司的APC plus系统充分体现了自适应控制在注塑领域的作用,该系统持续监测注塑关键参数(如螺杆位置、注射压力),根据实时计算得到的熔体黏度变化自动调整保压切换点和压力曲线;当原料黏度或环境因素引起工艺条件波动时,APC plus会即时修正控制参数,确保每模次的充填量和制品质量保持一致;实测表明APC plus对工艺波动的这种智能自校正可以将由于原料波动导致的制品质量偏差降低50%以上。这一先进控制方法的应用显著减少了次品率,提高了生产的稳定性。SCADA系统则在数据采集和可视化界面方面发挥着重要作用,通过与各类传感器、PLC以及其他自动化设备的连接,SCADA系统使车间管理人员能够实时获取生产数据、设备状态和报警信息,这种即时的信息反馈机制让管理人员能够迅速识别潜在问题,并进行远程调整,从而确保生产过程不间断运行,提升生产的透明度和灵活性[7]。此外,在多种设备互联的环境下,SCADA系统的协同作用确保了各个生产环节之间的高效联动,提高了整体生产线的运作效率和可靠性,极大地减少了停机时间和运营成本。

图1注塑车间自动化技术涉及的主要技术

1.3传感器与检测技术

传感器技术在注塑车间应用广泛,特别是在模具温度、压力和位置的实时监测方面[8]。例如:模具内压力传感器能够精确感知注塑过程中材料的流动情况,从而帮助操作人员实时调整注塑参数,提升成型质量;模具温度传感器则用于监控模具温度变化,确保注塑过程中模具温度保持在合理范围内,避免了因温差过大而导致的产品质量问题。此外,这些传感器通过提供实时反馈,帮助操作人员快速识别潜在的问题,并进行调整,以确保生产过程中的每一个环节都达到最优状态,进而提升生产效率和产品一致性。

与传感器技术相辅相成的是视觉检测技术,视觉检测设备在注塑生产中的应用也极为广泛。通过高速摄像头捕捉产品的图像,并结合图像处理算法进行实时缺陷检测,视觉检测系统能够自动识别表面裂纹、气泡、尺寸偏差等缺陷,从而实现高效的质量控制[9]。这种自动化检测方式大大降低了人工检验的工作量,提升了检测精度,并能够在生产过程中实时反馈检测结果。通过精确的缺陷检测,不仅能够显著降低不良品率,还能够减少因人为因素引起的误差,确保产品质量的一致性和稳定性。

1.4数据驱动与工业物联网

工业物联网(IIoT)技术为注塑车间的智能化提供了重要支撑。通过在设备中部署传感器网络并将其接入云端平台,生产数据的采集、存储和分析变得更加高效和全面。IIoT技术的引入使得注塑车间能够实现设备之间的互联与数据共享[10-11]。IIoT不仅能够实现设备之间的互联互通,还能够将设备状态和生产数据实时传输至云端,为后续的数据分析和决策提供强有力的数据支持。以大数据分析和机器学习算法为基础,生产过程中的预测性维护和工艺参数优化得以实现。通过实时分析设备运行状态,能够预测设备故障并提前预警,有效避免了因设备故障而导致的生产中断,同时通过对生产过程的不断优化,提高了生产线的可靠性、生产效率和智能化水平[12]。通过工业物联网技术,注塑车间的生产流程逐渐实现了自动化、信息化和智能化的融合,为车间的智能制造提供了全方位的技术保障。

注塑车间自动化技术通过机械自动化、控制自动化、传感器与检测技术及数据驱动与工业物联网的协同整合,实现了生产流程的高效化与精密化。浙江某注塑企业引入Cobots后装配效率提升了25%,产品尺寸精度达±0.05mm;德国 GÖbel公司采用3台六轴机器人协同作业,并与阿博格注塑机集成,实现了35s的生产周期,换模时间缩短至5min,并完成全天候三班制生产;美的集团通过SCADA系统集成多台注塑机数据,远程动态调整工艺参数,停机时间减少了40%,年运营成本降低了18%,并实现了模具故障预警准确率≥90%;日本发那科公司部署卷积神经网络(Convolutional Neural Network,CNN)视觉检测技术,将产品表面缺陷检出率提升至99.7%,人工复检成本降低了50%。综上,注塑车间自动化技术通过多维度技术的集成与创新应用,实现了生产效率和产品质量的全面提升,但其在实时监控、动态调整和复杂问题处理方面仍存在局限,因此需要引入注塑车间智能化技术来实现更高层次的生产效率和产品质量控制。

2注塑车间智能化技术

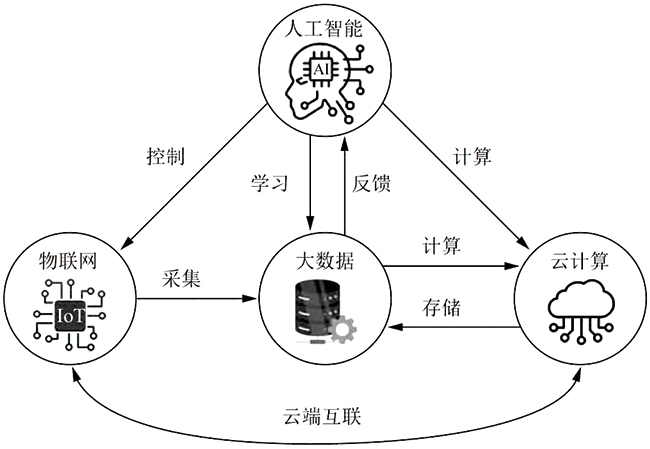

智能制造技术已经成为当前制造业转型升级的关键,注塑车间作为传统制造领域的重要组成部分,正在快速引入智能化技术,以提升生产效率、确保产品质量,并在市场竞争中占据优势。注塑车间智能化技术的核心理念是通过物联网、云计算、大数据和人工智能(Artificial Intelligence, AI)等技术的融合,促进生产过程的参数优化、实时监控与智能决策,其原理如图2所示。

图2注塑车间智能化技术的原理

2.1物联网(IoT)技术的应用

物联网(Internet of Things,IoT)在注塑车间的应用主要体现在设备监控、生产状态跟踪和智能优化等方面。通过实时采集设备数据,IoT为生产过程提供了高效的数据支持。Wang等[10]2提出了通过传感器集成来监控注塑机的关键参数(如模具温度、注塑压力和注射速度),该研究利用基于物联网的数据采集系统,通过无线网络将数据传输至云端进行存储与分析,使得工人能够实时跟踪设备的运行状态,及时发现潜在的异常情况,从而提高生产过程的透明度和效率。通过这一系统,车间管理人员可以更加及时地做出调整和优化,确保生产线的高效运行。Rousopoulou等[13]提出了一个基于IoT的设备监控框架,通过收集注塑机的振动数据来预测设备的健康状况,该方法结合IoT的实时传感器数据和数据挖掘技术,通过分析设备的振动特征预测设备故障(如机械磨损或松动),减少停机时间并提高生产效率;然而,这一方法的实施需要大量的高质量数据以及精确的算法模型,数据的不完整性可能影响故障预测的准确性。Wang等[14]提出了通过数字化双胞胎技术实现对注塑车间的全局监控,通过将IoT传感器的数据与数字化模型相结合,创建了虚拟车间模型,能够实时模拟车间的生产情况,研究表明数字化双胞胎技术不仅提高了生产过程的可视化水平,还为车间管理者提供了决策支持,帮助优化资源分配和生产调度;然而,数字化双胞胎技术的实施成本较高,且对数据的实时性和准确性要求非常严格,需要相应的技术支撑和设施投入。

物联网技术通过集成多种传感器和智能设备,实现了对生产过程的全面监控,并通过数据驱动的智能决策进一步提升了生产效率。但它仍然面临着数据准确性、系统集成和技术实施等挑战。企业在推进IoT技术应用时需要关注数据的完整性与可靠性,并投入相应的资源来确保系统的稳定性与有效性。

2.2机器学习与人工智能技术的应用

人工智能与机器学习(Machine Learing, ML)是注塑车间智能化的核心技术之一,特别是在预测性维护、质量控制和过程优化方面,AI的应用为车间提供了强大的数据分析和决策支持。Selvaraj等[15]提出了基于ML的预测性维护方法,通过分析注塑机的历史数据(如温度、压力和运行时长)来预测设备的故障风险,该方法采用支持向量机(Support Vector Machine,SVM)算法对设备的运行数据进行分类,能够在设备故障发生之前做出预警,显著减少了设备停机时间和维修成本;然而,该方法对数据质量的依赖较大,若历史数据不完整或存在噪声,预测的准确性可能受到影响。Shen等[16]提出了结合AI和ML的优化注塑生产过程的方案,通过深度学习(Deep Learning,DL)算法来优化生产参数(如注射速度、模具温度等),确保产品质量稳定,通过集成反向传播算法(Back Propagation Algorithm,BPA)和遗传算法(Genetic Algorithm,GA),该方法在多维度优化空间内快速收敛,从而实现生产过程的实时优化;然而,该方法的计算复杂度较高,可能需要强大的硬件支持和较长的训练时间,尤其是在大规模生产时,可能会增加系统的运维成本。王宁等[17]提出了基于深度卷积神经网络(Deep Convolutional Neural Networks, DCNN)和图像识别技术的智能质量控制系统,用于检测注塑产品的表面缺陷,该系统通过在生产线上安装摄像头,捕捉每一个塑料制品的图像,并利用DCNN算法对图像进行分析,实时检测表面裂纹、气泡等缺陷。这一方法显著提高了缺陷检测的精度和速度,减少了人工检验的工作量;然而,由于DCNN模型需要大量标注数据进行训练,且在低光或复杂背景下的图像识别可能面临一定挑战,因此需要定期对图像数据进行校准和更新,以确保模型的长期稳定性。Xu等[18]提出了一种基于AI的生产过程优化方法,该方法通过模拟得到不同注塑参数(如温度、压力和冷却时间等)对最终产品质量的影响,运用强化学习算法(Reinforcement Learning, RL)来优化生产流程,通过在多次生产试验中进行模拟训练,AI系统能够自主学习最优的生产参数配置,减少了废品率并提高了生产效率;然而,强化学习算法的训练过程往往需要大量的试验数据和时间,在实际应用中可能存在较高的试验成本和较长的试验周期。

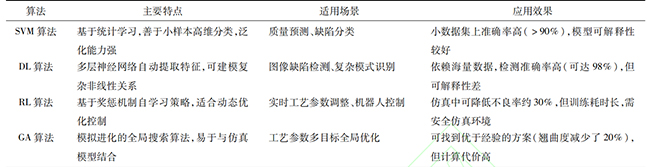

表1不同算法的主要特点、适用场景及应用效果

不同的智能算法在注塑车间智能制造中发挥不同的作用,其主要特点、适用场景和应用效果如表1所示。机器学习与人工智能技术的应用不仅推动了注塑车间生产效率的提升,还进一步提升了产品质量的可控性和一致性。然而这些应用也面临数据质量、算法复杂度及计算资源等方面的挑战,企业在引入这些技术时需要综合考虑实施成本、技术支持和行业需求。

2.3大数据与云计算技术的应用

大数据与云计算技术使得注塑车间能够实现全面的生产数据分析和远程管理,提高了生产效率和响应速度。Zhao等[19]提出了基于大数据分析的注塑生产过程优化方法,实时采集注塑过程中的大量传感器数据(如压力、温度和流速等),利用大数据分析平台对这些数据进行处理和优化,通过数据挖掘技术,车间工作人员能够发现潜在的生产瓶颈,实时调整生产策略,提高生产效率和产品质量。这种方法不仅能优化生产过程,减少能耗,还能通过预测分析识别生产中的潜在风险,帮助车间工作人员在问题发生之前采取措施;然而,依赖于大数据的前提是数据的高质量与准确性,数据源的不准确或不完整可能导致分析结果的偏差,影响优化效果。基于云计算的注塑车间远程监控系统,能够通过云平台远程访问生产数据、设备状态和运行日志,研究表明使用云计算可以大大提高车间管理的灵活性和响应速度,管理人员能够实时调整生产任务、优化排程,并且在任何地方都能访问车间数据,从而有效提高了生产管理水平;然而,云计算的应用面临着网络安全和数据隐私的挑战,数据的传输和存储都需要保证安全性,否则可能面临数据泄露和黑客攻击的风险[20]。

大数据与云计算技术的应用,在提升生产效率、减少人为干预、优化生产决策方面具有显著的优势。然而,它们也带来了对数据管理、技术支持和网络安全的更高要求,企业在实施这些技术时需要确保其硬件设施的稳定性、网络环境的安全性,并投入适当的资源来确保技术的有效性。

注塑车间智能化技术通过物联网(IoT)、机器学习(ML)与大数据分析的深度整合,显著提升了生产精度与效率。德国克劳斯玛菲KraussMaffei公司采用数字化双胞胎技术,实时同步设备数据与虚拟模型,使设备异常响应时间缩短了30%,资源利用率提升了15%[21]。中国海天国际控股有限公司应用强化学习算法动态调整注塑参数[22],将注塑周期缩短了18%,废品率从3.0%降至0.8%。美国米拉克龙(Milacron)公司通过云端整合全球工厂数据,使能耗降低了12%,订单交付周期压缩了25%。奥地利恩格尔(ENGEL)集团的IoT+AI系统实现了模具故障预警准确率超过90%,设备综合效率提升了20%[23-24]。这些实例均说明注塑车间智能化技术正推动注塑行业向高柔性、高精度方向转型。

3注塑车间未来发展方向

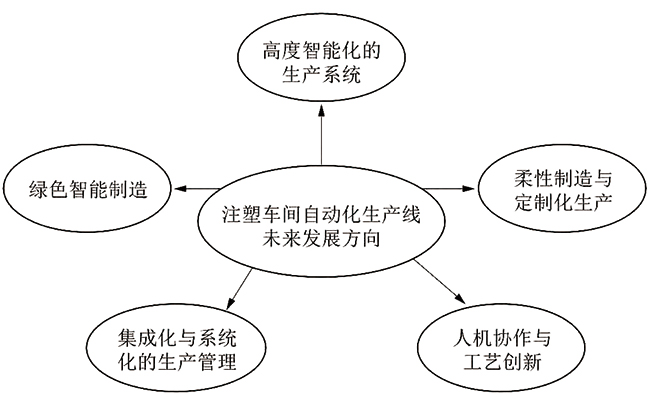

传统注塑车间存在生产效率低、柔性不足、能耗高及环境压力大等问题,未来注塑车间自动化生产线将围绕高度智能化的生产系统、柔性制造与定制化生产、绿色智能制造、集成化与系统化的生产管理以及人机协作与工艺创新等方面进行深度革新,如图3所示。智能化生产系统利用工业物联网、机器学习和边缘计算等技术构建数据驱动的决策体系,能够实现工艺参数自适应优化和全过程智能监控(例如基于数字孪体的实时资源调度),可以显著提升生产稳定性与响应速度。柔性制造与定制化生产依托柔性机器人、快速换模技术和智能调度系统,解决传统生产线切换效率低的问题,通过模块化设计可实现多品种小批量生产,满足个性化定制需求。例如:德国某工厂集成阿博格(Arburg)注塑机与多台六轴机器人,将换模时间降至5min,实现了全天候连续生产,展现出了高度柔性的制造能力。绿色智能制造聚焦节能减排与循环经济,通过电动注塑机、废料智能回收系统(如热塑性废料闭环再生工艺)及废气处理技术,使能耗降低20%~30%,材料利用率提升至95%以上。例如:恩格尔(ENGEL)集团和海天国际控股有限公司等企业致力于开发节能高效的注塑设备并推广废料再生利用技术,以降低生产能耗并减少环境负荷。集成化与系统化的生产管理以企业资源规划/制造执行系统(Enterprise Resource Planning/Manufacturing Execution System, ERP/MES)深度融合为核心,结合云端大数据分析优化全局产能调度(如某工厂通过云端协同将订单交付周期缩短了25%),破解跨部门数据孤岛难题。人机协作与工艺创新则通过协作机器人(Cobots)与工艺革新(如3D打印及注塑复合工艺)提升复杂任务执行效率,同时结合AI驱动的智能注塑技术(如基于材料特性的动态参数调整)推动产品良率突破99.5%。未来注塑车间将以智能化技术为核心,融合绿色理念与柔性能力,构建高精度、低耗能和可定制的智能制造体系,为行业可持续发展提供核心支撑。高度智能化的生产系统、绿色智能制造、柔性制造与定制化生产、集成化与系统化的生产管理、以及人机协作与工艺创新等方向的发展将为注塑车间带来更加灵活的生产模式和更高的生产效率,同时促进环境友好型生产和智能化决策体系的实现。

图3注塑车间自动化生产线未来发展方向

4结论

随着全球制造业向智能化和自动化方向快速发展,注塑车间的生产线也经历了从机械化到自动化,再到智能化的快速变革。笔者详细探讨了注塑车间自动化与智能化技术的发展现状,并分析了物联网、人工智能、大数据分析等智能化技术在提升生产效率、产品精度、质量控制和生产过程可靠性方面的显著作用。这些技术的应用不仅减少了人为干预,还推动注塑车间朝着更加高效、灵活和精密的方向发展。

当前,注塑车间的智能化进程已经显著提升了生产线的自动化水平,通过引入机器人、自动化送料系统和智能注塑机等先进设备,同时结合智能化技术,进一步提升了生产的灵活性和自适应能力。此外,绿色制造理念的逐步落实,尤其是通过节能减排、废料回收和污染减少等措施,推动了车间向更加环保和可持续的生产模式转型。随着市场需求的多样化和定制化,注塑车间的自动化生产线正在朝着更加柔性化的方向发展,能够快速切换生产模式,灵活应对多品种、小批量生产,满足个性化定制需求。整体而言,注塑车间正朝着更加高效、智能、绿色、柔性和可持续的方向不断发展,推动着制造业的转型升级。尽管注塑车间的自动化和智能化技术已经取得了显著进展,但仍面临数据集成困难、设备成本高以及技术人才短缺等挑战。如何突破这些瓶颈,推动技术创新,并实现智能技术的普及和应用,仍然是未来发展中的关键问题。

参考文献:

[1] 郭进.全球智能制造业发展现状、趋势与启示[J].经济研究参考,2020(5):31-42.

[2] ZHAO P,ZHANG J F,DONG Z Y,et al. Intelligent injection molding on sensing, optimization, and control [J]. Advanced Polymer Technology , 2020, 2020:7023616.

[3] 张俊凤,王潘东,陈泰寅,等.电子水泵注塑自动上下料系统的机械手爪设计及制造[J].现代教育论坛,2021,4(3):36-38.

[4] Geiselman B. Case studies show cobots′versatility[EB/OL]. [2025-01-10]. https://www. plasticsmachinerymanufacturing. com/automation/article/21904957/case-studies-show-cobots-versatility.

[5] TSAI M H,FAN JIANG J C, LIOU G Y, et al. Development of an online quality control system for injection molding process[J]. Polymers, 2022, 14(8):1607.

[6] 赵辉,杨超,宋洪洋.基于NXMCD的全自动注塑机的虚拟调试[J].机电工程技术,2022, 51(1):118-121.

[7] CHEN Y S,WU K T,TSAI M H, et al. Adaptive process control of the change-over point for injection molding process[J]. Journal of Low Frequency Noise, Vibration and Active Control, 2021, 40:383-394.

[8] KARIMINEJAD M, TORMEY D, HU Q S, et al. Ultrasound sensors for process monitoring in injection moulding[J]. Sensors, 2021, 21(15):5193.

[9] 曾小波,陶肖.基于视觉检测的注塑品缺陷检测系统设计[J].数字技术与应用,2020, 38(10):116-118.

[10] WANG Z Y, FENG W, YE J L, et al. A study on intelligent manufacturing industrial internet for injection molding industry based on digital twin[J]. Complexity, 2021,2021:1-16.

[11] 杨楚歆,李禄达,梁华轩,等.基于工业物联网的鼓风曝气设备远程监控系统[J].机电工程技术,2023,52(11):91-95.

[12] 黄育森.传统塑胶注塑产业的物联网应用—以T公司为例[D].新竹:国立清华大学,2021:1-38.

[13] ROUSOPOULOU V, NIZAMIS A, VAFEIADIS T, et al. Predictive maintenance for injection molding machines enabled by cognitive analytics for Industry 4.0[J]. Frontiers in Artificial Intelligence, 2020, 3:578152.

[14] WANG X,LI D, LIU Y. Application of digital twin technology in the injection molding industry for production monitoring and optimization [J]. Procedia CIRP,2020, 90:437-442.

[15] SELVARAJ S K, RAJ A, MAHADEVAN R R, et al. A review on machine learning models in injection molding machines[J]. Advances in Materials Science and Engineering, 2022:1-28.

[16] SHEN C, WANG L, LI Q. Optimization of injection molding process parameters using combination of artificial neural network and genetic algorithm[J]. Journal of Materials Processing Technology, 2007, 183(2/3):412-418.

[17] 王宁,李盼盼,赵哲耘,等.基于卷积神经网络的智能制造过程质量异常诊断[J].运筹与管理,2022,31(6):220-225.

[18] XU Y, ZHANG Q, ZHANG W, et al. Optimization of injection molding process parameters to improve the mechanical performance of polymer product against impact[J]. The International Journal of Advanced Manufactu ring Technology, 2014,76(912):21992208.

[19] ZHAO P, ZHANG J F, DONG Z Y, et al. Intelligent injection molding on sensing, optimization, and control[J]. Advances in Polymer Technology, 2020, 2020:7023616.

[20] InHand Networks. Remote monitoring solution for injection molding machines[EB/OL]. InHand IoT Case Studies. [202509-04]. https://www. inhandnetworks.com.

[21] NASIRI S, KHOSRAVANI M R, REINICKE T, et al. Digital twin modeling for smart injection molding[J]. Journal of Manufacturing and Materials Process. (JMMP), 2024, 8(3):102.

[22] 叶巴丁,陆晨风,储能奎,等.全电动注塑机研究进展及其在汽配电子行业中的应用[J].中国塑料,2020,34(10):6.

[23] ENGEL Company. Service level agreement for injection molding—improve OEE by up to 20%[EB/OL]. ENGEL Global Website. [2025-09-04]. https://www.engelglobal.com.

[24] ONE Tech (MicroAI). Pressre lease: ONE Tech improves OEE for manufacturers through AI[EB/OL]. ONE Tech. [2025-09-04]. https://www.onetech. ai.

玻纤含量对长玻纤...

玻纤含量对长玻纤... 钙钛矿薄膜的均匀...

钙钛矿薄膜的均匀... 用于光伏板静电除...

用于光伏板静电除... 聚砜医疗干粉吸入...

聚砜医疗干粉吸入...