(广州鹿山新材料股份有限公司,广东广州510530)

摘要:以聚烯烃弹性体(POE)和增粘树脂为主体,制备出热熔胶黏性粒子,再将该粒子作为胶黏层,聚乙烯作用为芯层和开卷层通过三层共挤吹膜制得PE保护膜。主要考察该类温度、时间和胶含量对剥离强度的影响,不同基材的黏性,开卷性及耐候性等性能的影响。结果表明:POE密度为0.863g/cm3,增粘树脂用量20%时,与行业中常用的吹膜料LLDPE7042的流变性在460~1800s-1剪切范围内匹配性较好。共挤保护膜随着被贴基材表面温度增加,剥离力基本呈线性增长,温度超65℃后,剥离力增长幅度明显放缓。65℃下贴合在哑光涂层板上,与传统涂胶膜对比初始剥离强度分别为1.6N/25mm和1.4N/25mm,经75℃烘烤120h后增粘幅度分别为93%和56%,基材表面无残胶和析出。随着胶含量增加,剥离强度随之线性上升,在哑光涂层面比高光涂层面上升率更高。所制保护膜对不锈钢板,PVC板,油墨板和PC板等不同基材都有较好的黏性保护作用;在开卷层加入开卷母粒,能有效降低保护膜的开卷力;采用黑白膜作为背层,户外耐候性及耐热残胶性能较好。

关键词:保护膜;热熔胶;剥离强度;吹膜

保护膜通常由黏性层、芯层和开卷层组成,是一种用来保护易损害表面的薄膜,其目的是对受保护基材表面在生产、加工、运输和贮存过程中进行临时性表面保护。行业对保护膜的主要性能要求有:适当而稳定的黏性、易解卷、少晶点、易撕下且无残胶、不留影、耐候性等。黏性层一般是压敏胶类型,压敏胶黏性层按生产工艺主要分为涂布型的溶剂胶或热熔胶和共挤型自粘胶。黏性层以氢化SBC为主体的共挤自粘型保护膜,氢化SBC成本高,且得到的黏性层不稳定,后增黏性高,在涂层板上使用时有析出雾板现象;并且,对不同基材的黏性变化较大,尤其是粗糙表面、低表面能基材及PVC表面黏性下降很快,通用性不佳;此外,黏性层以氢化SBC为主体的保护膜,通常是在室温下贴合,高温下黏性下降,不适合温度较高的基材表面热贴合使用,如彩涂金属复合板、PVC及复合板,这类板材在热复合后仍有一定温度;涂布型压敏胶制得的保护膜,存在VOC环境污染、工序复杂、效率低、产品稳定性差等问题。

热熔胶是一种100%固含量,不含挥发性有机物质的胶黏剂,可以在胶黏剂的熔融状态下用各种方式涂胶,在适当的时间内(开放时间),得到适当的流动、变形和润湿[1-2]。聚烯烃类热熔胶有其独特的优异性能,如对许多极性和非极性材料的黏接牢度强,密度小,气味低,易挥发性物质少,可耐高低温,耐候性好等[3]。聚烯烃类热熔胶用于制作保护膜,用在某些高温复合或热成型后要贴保护膜的领域(例如金属与塑料热复合板材,PVC片材挤出成型),此种热熔胶做成的保护膜恰能利用板材表面的温度进行热贴合,冷却后保持住黏性。相比于传统压敏型保护膜(涂布型和自黏性)更具有成本,性能和工艺上的优势。

从POE类型及增粘树脂用量对黏性粒子综合性能的影响,温度和时间对保护膜的剥离强度的影响,以及胶含量对剥离强度的影响,对不同基材的黏性,开卷性以及耐候性等性能的影响,考察了POE热熔胶在保护膜中的性能和应用。

1实验

1.1主要原料

POE聚烯烃弹性体(工业级,牌号:851861871881),韩国SK化学;增粘树脂(工业级,牌号:56005615),美国埃克森美孚公司;聚乙烯(工业级,牌号:LDPE2420H,LLDPE7042),中海壳牌石油化工有限公司;抗氧剂(工业级,牌号:B215),德国巴斯夫公司。聚烯烃弹性体(POE)、增粘树脂及抗氧剂等均为市售工业品。

1.2主要仪器设备

35D双螺杆挤出机,南京欧立挤出机械有限公司;CMT4104电子万能试验机,美特斯工业系统(中国)有限公司;SRZ-400D熔体流动速率测定仪,长春市智能仪器设备有限公司;XK3150电子称,上海英展机电企业有限公司;VKG-50E立式混色机,震龙塑料机械有限公司;PolylabOSHAAKE转矩流变仪,德国赛默飞世尔科技公司(ThermoFisher);JM35×3×65三层吹膜机,佛山市顺德区今明塑料机械有限公司;402型热老化试验箱,上海市实验仪器总厂。

1.3制备工艺

(1)将聚烯烃弹性体(POE),增粘树脂,抗氧剂等组分按照配比配料,加入到搅拌釜中混合均匀,然后将混合物加入至双螺杆挤出机水下切粒,烘干;

(2)将热熔胶粒作为外层,聚乙烯作用为中间层和内层通过三层共挤吹膜,经空气冷却、收卷而成为热熔型聚乙烯保护膜。

1.4性能测试标准

熔融指数:按GB/T3682测试;硬度:按GB/T531-2008测试;拉伸性能:按GB/T528-2009测试,500mm/min速率;180°剥离强度:按GB/T2792-2014测试;密度:按GB/T1033.1-2008测试。

2结果与讨论

2.1POE密度对黏接树脂综合性能的影响

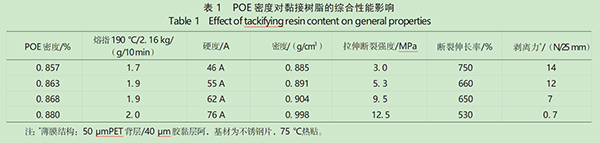

聚烯烃弹性体(POE)是由乙烯和α烯烃共聚而成,其中聚乙烯链结晶区(树脂相)起物理交联点的作用,具有典型的塑料性能,加入一定量的α-烯烃(1-丁烯、1-己烯、1-辛烯等)后,削弱了聚乙烯链的结晶区,形成了呈现橡胶弹性的无定型区(橡胶相),使产品又具有弹性体的性质。POE的结构类型决定了热熔胶的内聚强度、柔韧性、对基材的黏接性以及加工性。增粘树脂是热熔黏合剂的重要组成部分,可降低热熔黏合剂的黏度,使被粘物易于润湿,从而实现改善热熔黏合剂等的黏合性的效果[1-2]。增粘树脂是使用石油或天然原料合成的低分子量聚合物,软化点的范围从室温以下至160℃;分子量300~2500,密度比POE大。表1为增粘树脂用量为20%时,POE密度对黏性粒子的综合性能影响。由表1可知,随着配方体系中POE密度从0.857g/cm3增加到0.880g/cm3,黏性粒子的熔指变化不大;硬度从46A增加至70A;密度从0.885g/cm3增加至0.998g/cm3;拉伸断裂强度从3.0MPa增加至12.5MPa;断裂伸长率从750%降低至570%;剥离力从14N/25mm降低到0.7N/25mm。根据综合性能的结果,选用POE密度为0.863左右较为合适。

表1 POE密度对黏接树脂的综合性能影响

Table1 Effect of tackifyingresincontent on general properties

2.2流变性能

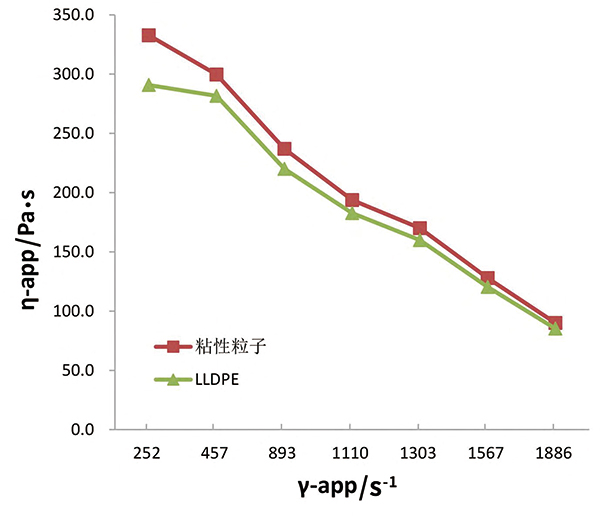

行业中共挤保护膜大都采用PE或PP与黏性粒子多层共挤生产技术,胶层含量一般在5%~25%之间,尤其5%~15%之间较常用,在螺杆的剪切作用下,如果胶层黏性粒子的流变和芯层材料不匹配,就会导致熔体破裂和/或者胶粘流平分散不均匀。图1为含20%增粘树脂粘的黏性粒子和行业中常用的吹膜料LLDPE7042在180℃的流变性能,从图1中结果可以看出黏性粒子黏和PE背层材料的流变在460~1800s-1剪切范围内趋势匹配性较好。相同剪切速率下,黏性粒子的表观黏度比相应的LLDPE稍大,实际吹膜时,粘料层温度设定比相邻PE层温度稍高,这样可以更好地与PE层黏度匹配,5%、7%、9%及15%胶含量设定下吹膜,粘料层可以均匀分散,成膜性较好。

图1 黏性粒子和PE在180℃的流变性能

Fig.1 Therheologicalproperties of adhesive resin & PE at 180℃

2.3温度和时间对剥离强度的影响

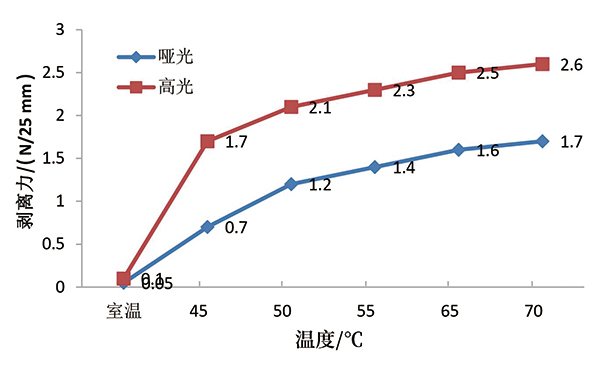

由于保护膜的胶层是热熔胶类型,要在适当的时间内(开放时间),才能得到适当的流动、变形和润湿,因而贴合温度对黏性(剥离力)影响较大。贴膜时基材的表面温度对剥离强度的影响如图2所示:当共挤自黏膜总厚为45μm,胶含量为8%时,随着基材表面温度由室温增加到70℃时,在高光及哑光涂层板上的剥离力基本呈线性增长,温度超65℃后,剥离力增长幅度明显放缓。

结构:LDPE//LDPE//黏性层;总厚45μm;胶含量8%。

图2基材温度对剥离强度的影响

Fig.2 Effect of substrate temperature on peel strength

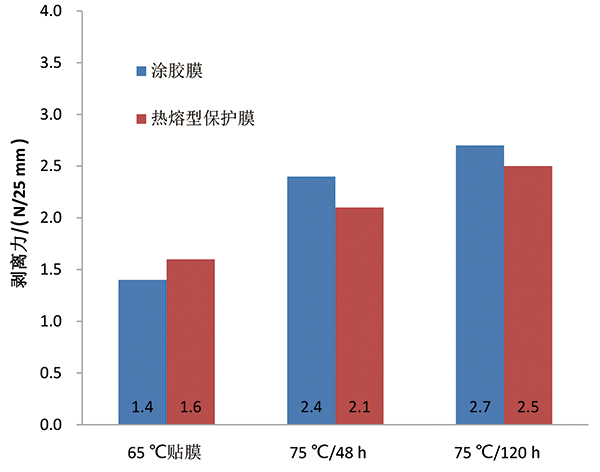

被保护材料贴上保护膜之后,要经过一段时间才能揭下来,短的仅仅几分钟,而长的在1a以上。在这段时间内,保护膜的剥离强度往往会随着时间的延续而增大,导致黏性增加,撕膜困难甚至撕不下来等情况,增加使用者的劳动强度,甚至因残胶对被保护基材有污染和破坏造成损失[4-5]。温度和时间对剥离强度的影响如图3所示:当共挤自黏膜总厚为45μm,胶含量为8%时,65℃贴合后在哑光涂层板,与传统涂胶膜对膜对比初使剥离强度分别为1.6N/25mm和1.4N/25mm,经75℃烘烤120h后增粘幅度分别为93%和56%,基材表面无残胶和析出。

图3 温度和时间对剥离强度的影响

Fig.3 Effect of temperature and time on peel strength

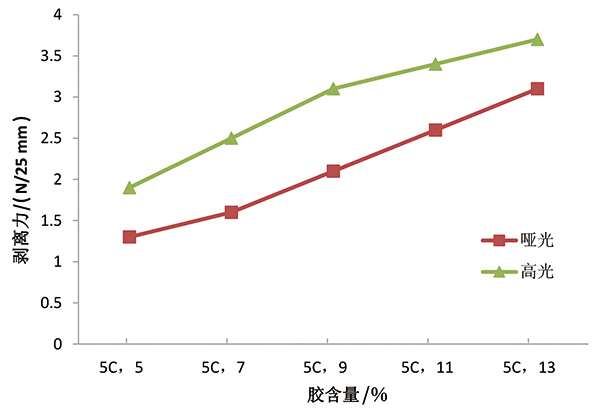

2.4胶含量对剥离强度的影响

热熔胶的特点就是能够在开放时间内,在一定的压力条件下得到适当的流动、变形和润湿,这意味着其在特定工作温度下就可以发生自行运动或流动而在被贴物表面上润湿,而这种流动的特性可以让热熔胶在接触微观粗糙的被贴物表面时获得较大的接触面积。胶含量越高,黏性层越厚,胶层在特定温度和压力的作用下更易发生流动现象,在基材表面更充分润湿获得更大的接触面积。胶含量与剥离强度的关系如图4所示,胶含量从5%增加13%时,保护膜在高光和哑光涂层板上的剥离力基本呈线性增加,前者剥离力从1.9N/25mm增至3.7N/25mm,增加95%;后者剥离力从1.3N/25mm增至3.1N/25mm,增加138%,说明哑光板涂层表面的剥离强度对胶含量更加敏感。

图4胶含量对剥离强度的影响

Fig.4 Effect of adhesive content on peel strength

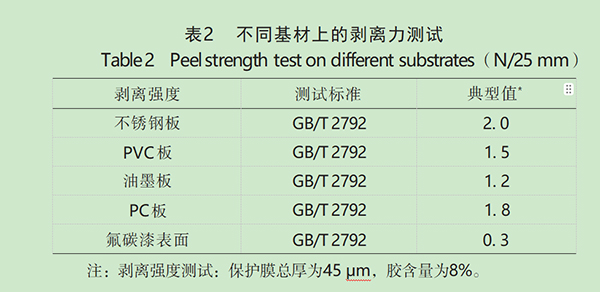

2.5不同基材剥离强度的影响

黏接性是热熔胶最重要的性能之一,影响因素也多。除了热熔胶自身的配方因素之外,被粘材料的表面能和粗糙度也影响黏接性。不同被黏接基材的表面能大小不一样,表面低的材料很难被浸润,吸引力小,黏接起来比较难;表面能高的材料较容易被浸润,吸引力大,较容易被黏接[5]。所制保护膜对不同基材,在70℃板温下贴膜后的黏性如表2所示,对不锈钢板,PVC板,玻璃,油墨板和硬质PC板等不同基材都有较好的黏性,对于氟碳漆表面则黏性较低。

表2 不同基材上的剥离力测试

Table2 Peelstrength test on different substrates(N/25mm)

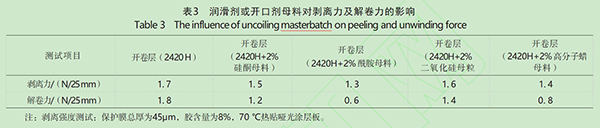

2.6开卷性

保护膜制品一般是以卷盘状形式存在,保护膜的黏性层和背层紧密接触,产生较强的黏附张力,使用时需要一定的力才能使其分开,这种分离的力业界称之为解卷力[6]。解卷性是保护膜的一项重要性能,影响下游的使用和保护膜的性能,解卷较难的保护膜使用时需要的解卷力大,增加使用者的劳动强度;另外,保护膜的表面会出现解卷停顿时的痕迹线导致贴膜后表面不平整,以及难解卷造成保护膜的拉伸应变高,贴在基材上有回弹缩边的倾向,对于较薄的保护膜来说影响更大。此外,针对某些表面粗糙或难粘基材,保护膜的黏性层含量要增加,导致黏性增加进而更难解卷。通常在开卷层添加爽滑剂或开口剂母料有助于解卷,常见的有二氧化硅母料、硅酮母粒母料、酰胺母料,高分子蜡类母料等。表3是对比在开卷层添加2%不同爽滑剂或开口剂母料对剥离及解卷力的影响。

表3 润滑剂或开口剂母料对剥离力及解卷力的影响

Table3 The influence of uncoiling masterbatch on peeling and unwinding force

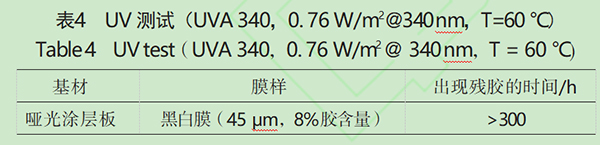

2.7耐候性

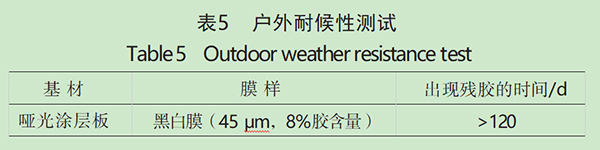

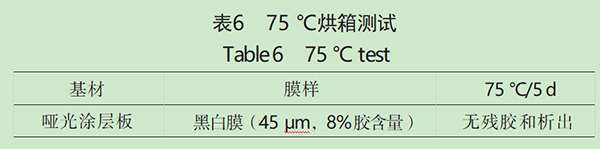

黏接材料作为保护膜的关键材料,其老化性能对保护膜使用寿命显然会产生影响。黏接树脂在加工、成膜过程中均经历熔融受热过程,使用过程中受紫外光,湿气,温度和盐雾等气候影响保护膜使用寿命。黏接材料老化后,大分子链会断裂,平均分子量降低,内聚强度会随之降低,进而会发生内聚破坏或胶与背层脱离,产生遗胶现象[3]。因此,黏接材料在配方设计过程必须考虑耐老化行为。表4和表5分别是保护膜(黑白)的UV加速老化和户外耐候性测试结果,黑白膜的耐UV老化残胶性较好,户外测试也显示出一致的结果。表6为膜的耐热测试结果,75℃/3d条件下无析出和残胶。

表4 UV测试(UVA340,0.76W/m2@340nm,T=60℃)

Table4 UV test(UVA340,0.76W/m2@340nm,T=60℃)

表5 户外耐候性测试

Table 5 Outdoor weather resistancetest

表6 75℃烘箱测试

Table 6 75℃ test

3结论

(1)随着配方体系中POE密度从0.857g/cm3增加到0.880g/cm3,黏性粒子的熔指变化不大;硬度从46A增加至70A;密度从0.885g/cm3增加至0.998g/cm3;拉伸断裂强度从3.0MPa增加至12.5MPa;断裂伸长率从750%降低至570%;剥离力从14N/25mm降低到0.7N/25mm。当POE密度为0.863时,综合性能较佳。180℃流变性能测试结果显示黏性粒子黏和行业中常用的吹膜料LLDPE7042的流变性能在460~1800s-1剪切范围内匹配性较好;

(2)共挤保护膜总厚为45μm,胶含量为8%时,随着被贴膜基材表面温度从室温增加到70℃时,在高光及哑光涂层板上的剥离力基本呈线性增长,温度超65℃后,剥离力增长幅度明显放缓。65℃贴合在哑光涂层板上,与传统涂胶膜对膜对比初始剥离强度分别为1.6N/25mm和1.4N/25mm,经75℃烘烤120h后增粘幅度分别为93%和56%,基材表面无残胶和析出;

(3)随着胶含量从5%增加13%时,保护膜在高光和哑光板上的剥离力基本呈线性增加,分别从1.9N/25mm增至3.7N/25mm和从1.3N/25mm增至3.1N/25mm,增加95%和138%,在哑光板上比高光板上的上升率更高;

(4)所制保护膜对不锈钢板,PVC板,玻璃,油墨板和PC板等不同基材都有较好的黏性保护作用;在开卷层加入2%开卷母粒,能有效降低保护膜的开卷力,采用黑白膜作为背层,户外耐候及耐热残胶性能较好。

参考文献

[1]曹通远.热熔压敏胶技术及应用[M].北京:化学工业出版社,2018:006-020.

[2]靳洪飞,李文风,孙达,等.增粘树脂对EVA热熔胶性能的影响[J].合成材料老化与应用,2021,50(3):21-24.

[3]缪永建,冷先勇.聚烯烃热熔胶性能的调节方案[J].化工技术与发,2019,48(3):22-25.

[4]曾志平,王艳薇.表面保护膜形成残胶的机理和对策[J].粘接,2007,28(1):63-64.

[5]胡优,唐舫成,汪加胜,等.SBC热熔压敏胶在自黏保护膜中的性能和应用研究[J].中国胶黏剂,2021,30(2):35-39.

[6]胡优,汪加胜,唐舫成,等.开卷母粒及其制备方法和应用[P].CN:202211166302.7,2022-09-23.

玻纤含量对长玻纤...

玻纤含量对长玻纤... 钙钛矿薄膜的均匀...

钙钛矿薄膜的均匀... 用于光伏板静电除...

用于光伏板静电除... 聚砜医疗干粉吸入...

聚砜医疗干粉吸入...