金泉军,吕玲芳,林增勇,陈瑜,庞迪,赵金鹏,冯赵秋霞,梁彦东

(浙江吉利远程新能源商用车集团有限公司,浙江杭州311228)

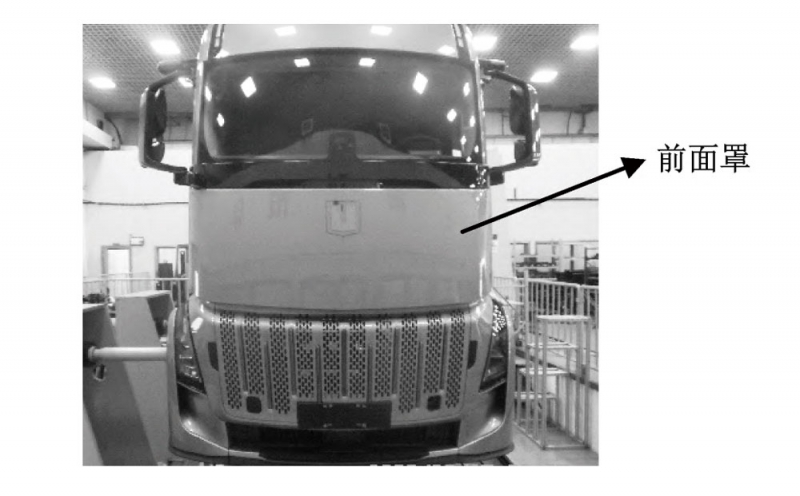

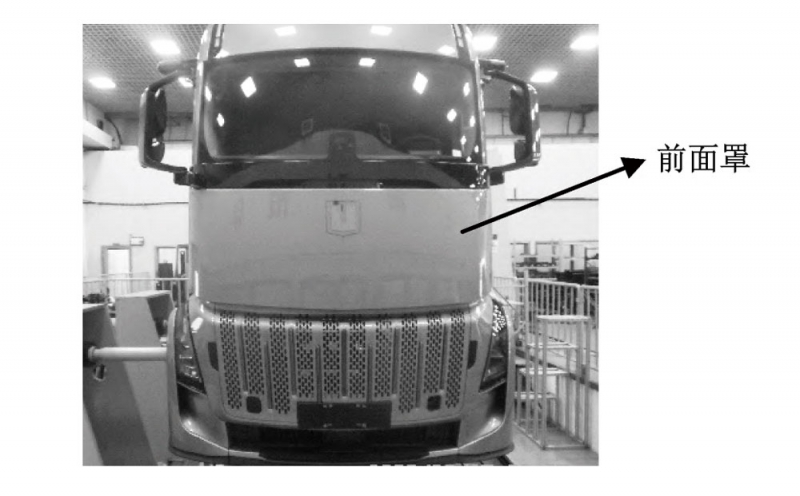

摘要:基于材料物理机械性能特性,对比分析研究玻璃纤维/可降解环氧树脂复合材料与传统片状模塑料(SMC)在汽车前面罩上的模态、刚度、强度性能效果。结果发现,从产品性能来说,采用密度为1.558g/cm3玻璃纤维/可降解环氧树脂复合材料的前面罩总成,较传统SMC可实现减重21%以上。虽采用可降解环氧树脂复合材料的前面罩刚度略低于传统SMC,但产品模态频率以及结构强度均要优于传统SMC材料,并通过台架性能测试,产品满足设计要求。

关键词:可降解环氧树脂;前面罩;模态;刚度;强度;轻量化;SMC

传统的片状模塑料(SheetMoldingCompound,SMC)由于具有优异的力学性能、机械化自动生产、制造成本等优点[1-2],已在商用车上大量开发应用,目前商用车80%的外覆盖件主要采用SMC材料。随着汽车行业的飞速发展,对SMC材料需求也提出了更高的要求。首先是对轻量化需求,目前行业上应用的SMC制品的密度一般为1.7~1.95g/cm3,因此,降低SMC材料密度是实现降低整车质量并减少能源消耗的途径之一[3-4]。其次是各国对环境保护意识的增强,为降低环境污染,开展可降解、可回收的热固性树脂基复合材料将是研究之一[5-8]。

本文采用一种既轻质、又能满足可降解的树脂基的复合材料替代传统SMC,在满足产品的轻量化与环保性的基础上,研究零件的模态、刚度和强度性能满足效果,为可降解的树脂基玻纤增强的复合材料产品的开发应用提供技术支持。

1 材料性能分析

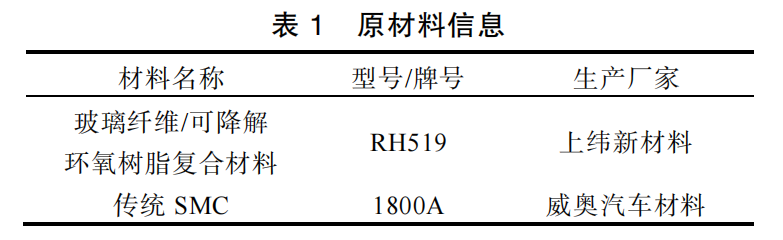

本研究方案中的玻璃纤维/可降解环氧树脂复合材料与传统SMC复合材料,具体厂家及牌号信息如表1所示。

本试验选用玻璃纤维/可降解环氧树脂复合材料与传统SMC进行性能对比分析。把材料制备成标准测试样条,对比分析RH519与1800A的密度、拉伸强度、弯曲模量、弯曲强度、冲击强度等结果,具体如表2所示。通过性能对比分析发现:可降解RH519材料密度为1.558g/cm3,较传统SMC-1800A的1.89g/cm3密度降低了17.56%以上,对实现产品轻量化有较大的效果;可降解RH519材料的抗拉强度达到76.9MPa,较传统SMC-1800A的81.4MPa抗拉强度略降低5.53%。但弯曲模量从传统SMC-1800A的10100MPa提升至可降解RH519材料的10700MPa,提升比例为5.94%。而可降解RH519材料的弯曲强度与冲击强度可分别达到156MPa、62.89kJ/m2,但比传统SMC-1800A的184MPa弯曲强度与81kJ/m2冲击强度值略低。单从两种材料物理性能测试结果来看,可降解RH519材料的密度比传统SMC-1800A材料低,同时弯曲模量要高于传统SMC材料,但是抗拉强度、弯曲强度以及冲击强度要低于传统材料。

2 可降解轻质环氧树脂玻纤增强复合材料前面罩CAE分析

2.1有限元模型建立

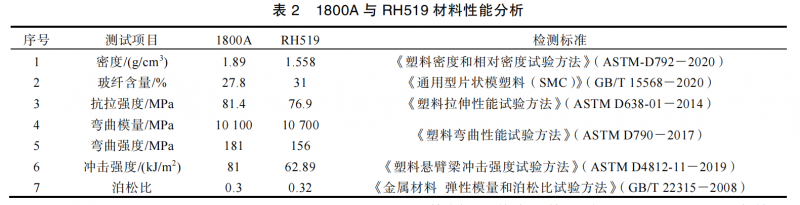

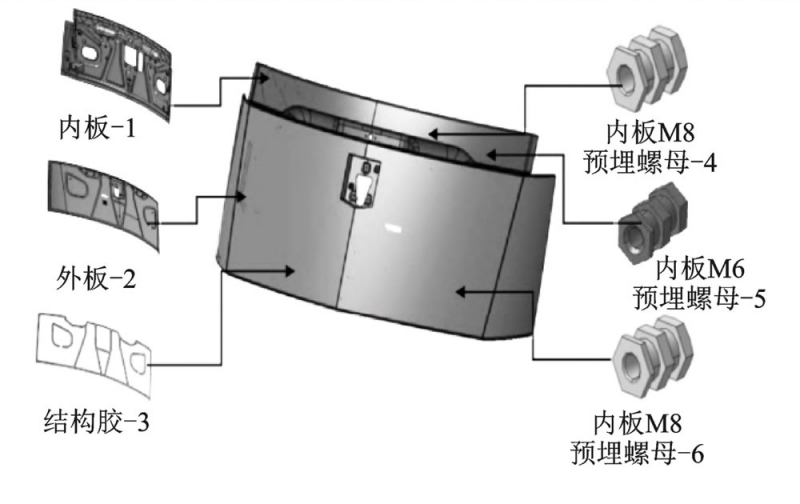

玻璃纤维/可降解环氧树脂复合材料的前面罩总成是由内板、外板、结构胶、外板中10个M8×20预埋螺母、内板中11个M8×20预埋螺母以及4个M6×20预埋螺母件组成。而外板的壁厚为3.5mm,内板的壁厚为3.0mm,总成结构示意图以及装配图如图1、图2所示。基于前面罩总成结构模型[9],首先运用HyperMesh有限元软件对产品总成进行网格划分,其中网格尺寸以10mm×10mm壳单元为主,螺栓连接部位建模方式采用bolt连接方式,并且模型要求warpage<15、jacobian>0.65、trias<2%,实现模型总成网格单元共计53万个;然后基于表2的的物性表附于分析需求可降解RH519材料参数;再根据产品性能需求分别设定模态、刚度以及强度的约束工况以及施加加载设定;最后基于NASTRAN、ABAQUS等分析软件分别开展模态、刚度以及强度分析,为更好反馈产品是否满足设计要求,以传统SMC材料前面罩结构作为对比分析,最终评价产品性能效果。

图1前面罩总成示意图

图2前面罩总成装配图

2.2 前面罩总成约束模态分析

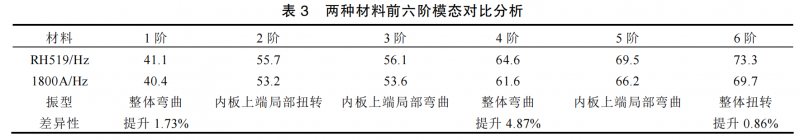

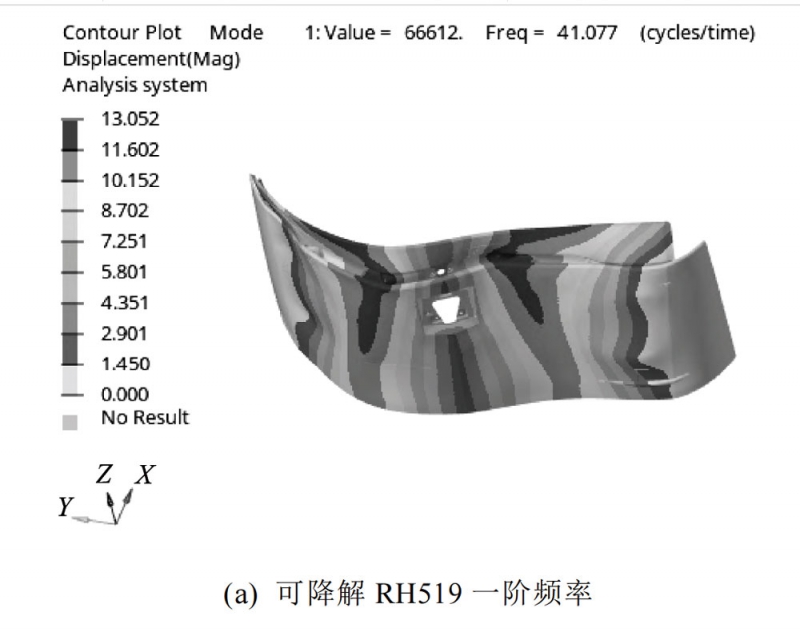

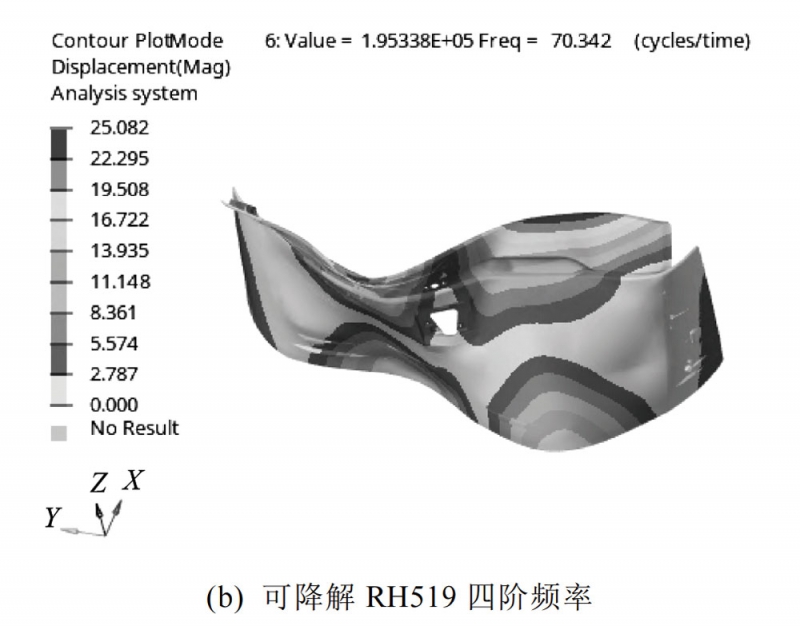

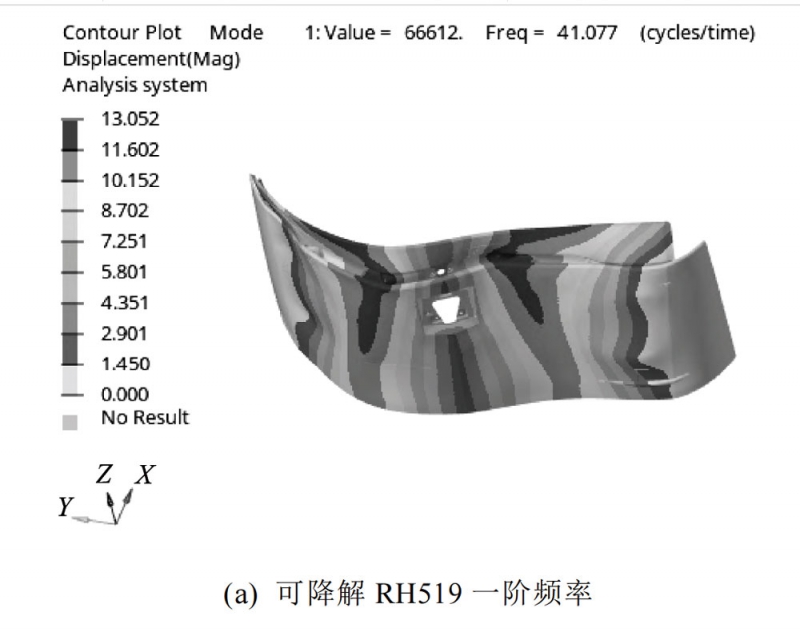

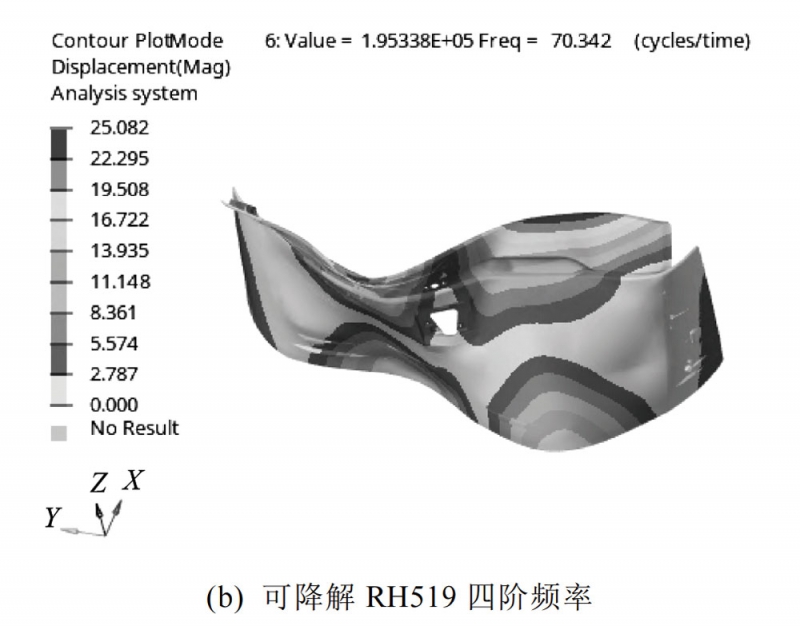

首先对前面罩模态进行结构对比分析,模型的边界条件:约束铰链安装点全部自由度1-6方向,约束锁扣安装点1-3方向平动自由度;输出要求:提取0~100Hz频率范围内各阶模态振型及频率。通过对比可降解RH519材料与传统SMC-1800A材料对前面罩结构的模态影响,分析是否会对整车模态产生共振现象。提取前6阶模态频率,通过主要振型图来看,只有1阶、4阶、6阶反映整车弯曲与整车扭转,结果如表3、图3所示。通过模态对比分析可以看出:两种材料前6阶工况均大于35Hz,其中传统SMC-1800A材料的前六阶模态分别为:40.4、53.2、53.6、61.6、66.2、69.7Hz,其中1阶振型为整体弯曲、2阶为内板上端局部扭转、3阶为内板上端局部弯曲、4阶为整体弯曲、5阶为内板上端局部弯曲、6阶为整体扭转。可降解RH519材料的前六阶模态分别为:41.1、53.6、54、62.1、66.7、70.3Hz,其中1阶振型为整体弯曲、2阶为内板上端局部扭转、3阶为内板上端局部弯曲、4阶为整体弯曲、5阶为内板上端局部弯曲、6阶为整体扭转。从对整车共振的影响来看,1阶、4阶和6阶模态贡献显著,其中1阶模态尤为关键。基于模态对比情况可以看出:可降解RH519较传统SMC-1800A材料1阶频率提升1.73%,4阶频率提升0.86%,整体看出两种材料模态基本相当,并均满足设计要求≥35Hz。

表3两种材料前六阶模态对比分析

图3两种材料模态分析

2.3 前面罩总成刚度分析

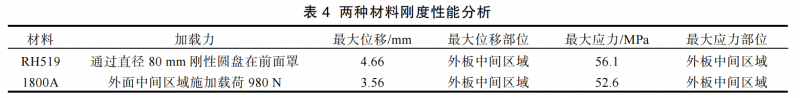

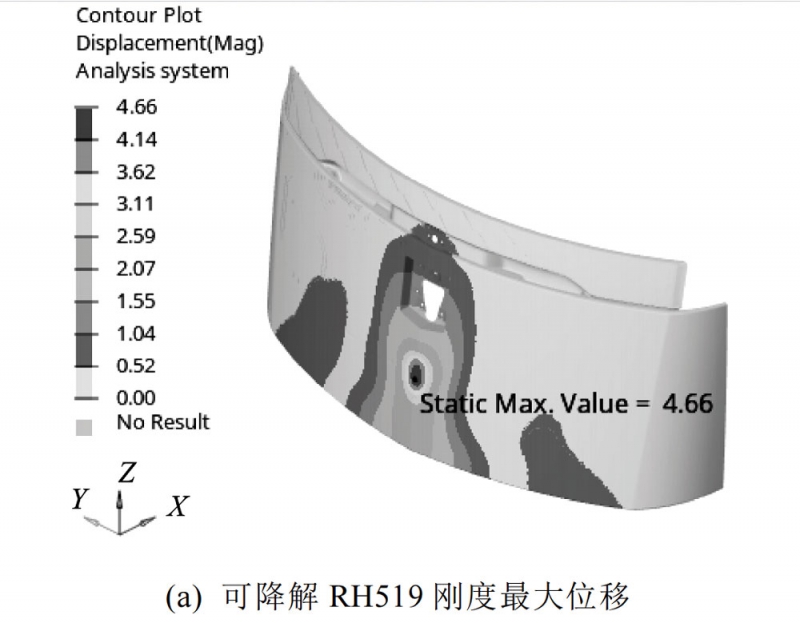

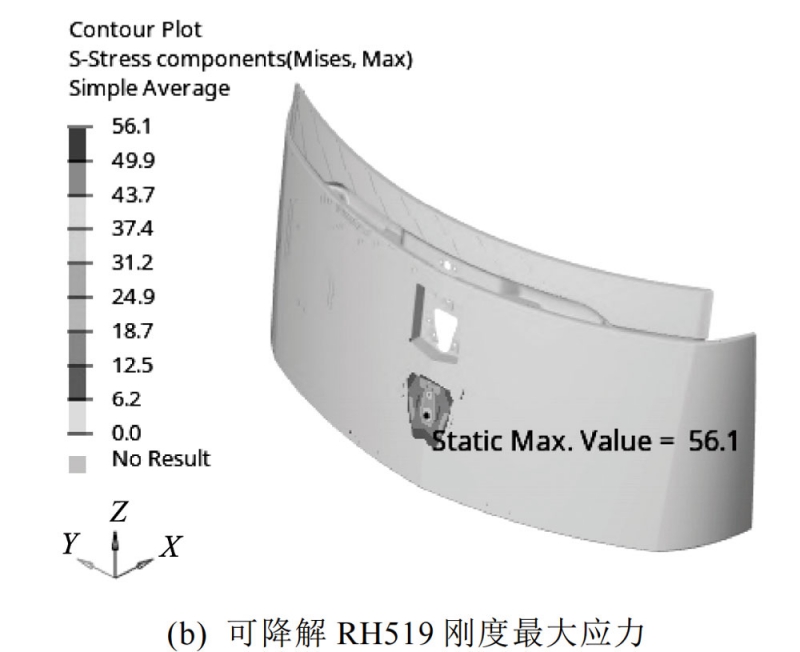

其次对前面罩刚度进行结构对比分析,模型的边界条件:约束铰链安装点全部自由度1-6方向,约束锁扣安装点1-3方向平动自由度;施加载荷:通过直径80mm刚性圆盘在前面罩外面中间区域施加载荷980N,加载方向为刚性圆盘所在平面的法向,刚性圆盘与前面罩外板之间做接触设置,刚度模型示意图如图4所示。针对可降解RH519材料与传统SMC-1800A材料进行刚度性能对比分析,结果如表4、图4所示。基于刚度的最大应力与最大变形值得对比分析可以看出:SMC-1800A材料的最大应力为52.6MPa,最大位移为3.56mm;可降解RH519材料最大应力为56.1MPa,最大位移为4.66mm。通过两种材料对比分析发现:可降解RH519刚度位移较SMC-1800A材料提升约30.9%;最大应力增加约6.65%。通过数据可以明显反映可降解RH519材料刚度性能比传统SMC-1800A要略低,但结构是满足设计要求的最大位移≤6mm,最大应力≤61MPa。

表4两种材料刚度性能分析

图4两种材料刚度分析

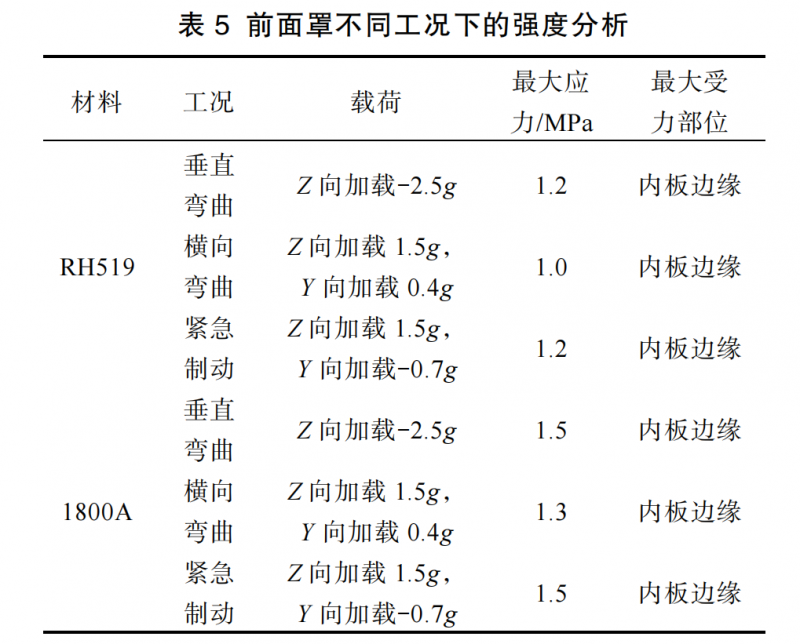

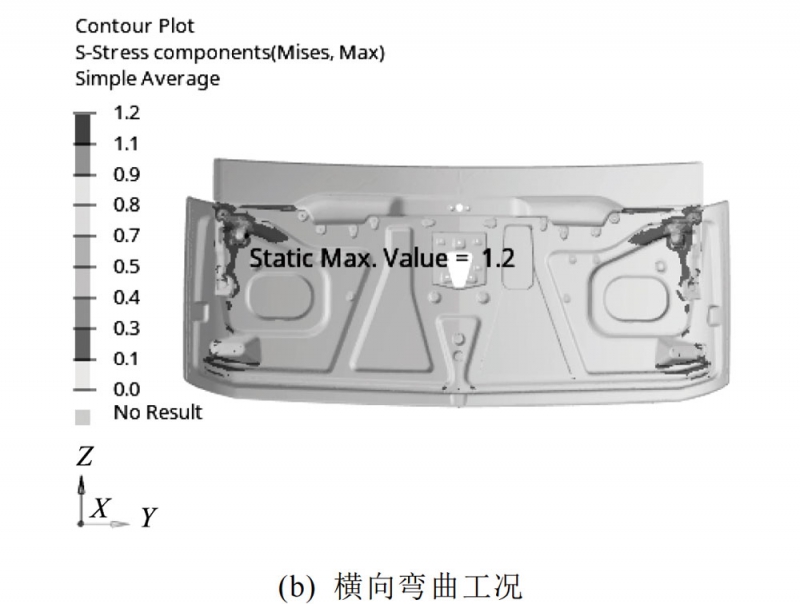

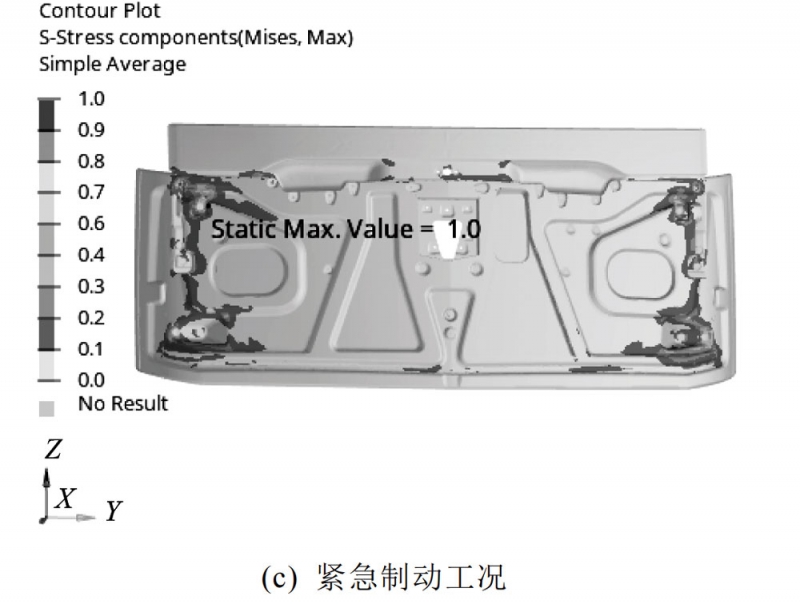

2.4 前面罩总成强度分析

接下来对前面罩强度进行结构对比分析,模型的边界条件:约束铰链安装点全部自由度1-6方向,约束锁扣安装点1-3方向平动自由度;施加载荷:按下列3种细分工况分别对前面罩模型施加重力场;1)垂直弯曲:Z向-2.5g;2)横向弯曲:Z向1.5g,Y向0.4g;3)紧急制动:Z向1.5g,X向-0.7g。针对两种材料进行强度性能分析,结果如表5、图5所示。通过强度对比分析可以看出:垂直弯曲工况下,可降解RH519材料最大应力为1.2MPa,SMC-1800A材料的最大应力为1.5MPa;横向弯曲工况下,可降解RH519材料最大应力为1.0MPa,SMC-1800A材料的最大应力为1.3MPa;紧急制动工况下,可降解RH519材料最大应力为1.2MPa,SMC-1800A材料的最大应力为1.5MPa;其中垂直弯曲工况下,可降解RH519材料结构应力较SMC-1800A材料结构应力降低25%;横向弯曲工况下,可降解RH519材料结构应力较SMC-1800A材料结构应力降低23%;紧急制动工况下,可降解RH519材料结构应力较SMC-1800A材料结构应力降低25%;基于前面罩总成的3种工况分析结果看:两种材料制备的前面罩总成所承受的最大应力均远低于61MPa,同时可降解RH519材料结构强度性能要优于SMC-1800A材料。

表5前面罩不同工况下的强度分析

图5可降解RH519不同工况的最大应力

3 结论

基于可降解RH519材料进行前面罩总成的结构设计,并结合传统SMC-1800A材料进行对产品结构性能的对比分析研究,获取可降解RH519材料是否能够满足产品的结构要求。

1)通过分析发现1阶模态与6阶模态值分别为41.1、70.3Hz,均满足设计要求的≥35Hz以上。

2)刚度分析结果发现:可降解RH519材料刚度性能比传统SMC-1800A要略低,但结构是满足设计要求的最大位移≤6mm,最大应力≤61MPa。

2)刚度分析结果发现:可降解RH519材料刚度性能比传统SMC-1800A要略低,但结构是满足设计要求的最大位移≤6mm,最大应力≤61MPa。

3)结构强度分析发现:垂直弯曲工况、横向弯曲工况、紧急制动工况下,可降解RH519材料最大应力较SMC-1800A材料结构应力均降低20%以上。

通过模态、刚度、强度三种工况分析可以得出:前面罩采用可降解RH519材料设计该结构,完全能够满足结构满足设计要求,同时结合

7500km的台架性能验证,满足产品性能要求。

参考文献

[1]王箐珂.低密度环氧片状模塑料的制备及其性能研究[D].武汉:武汉理工大学,2021.

[2]范子杰,桂良进,苏瑞意.汽车轻量化技术的研究与进展[J].汽车安全与节能学报,2014,5(1):1-16.

[3]罗益峰.汽车用新材料的最新进展:轻量、节能和环保[J].纺织导报,2017(3):39-43.

[4]李菁华,罗浩,曹国良,等.轻质SMC车门下装饰板的研制开发[J].汽车工艺与材料,2019(6):31-34,39.

[5]武学坚,郭亚奇.可降解高分子材料的研究与前景[J].山西化工,2023,43(12):32-33,38.

[6]孙营,贾雪,裴放,等.可降解高分子材料的研究和应用进展[J].纤维复合材料,2024,41(2):108-111.

[7]庞烜,边新超,陈学思.中国可降解、可回收高分子材料化学领域发展现状和未来挑战[J].科学观察,2023,18(4):1-4.

[8]刘恒昌.新型环氧树脂的合成、结构和性能研究[D].长春:吉林大学,2014.

[9]金泉军,吕玲芳,王英,等.低密度PP增强复合材料在重卡保险杠上的轻量化应用分析[J].汽车零部件,2024(2):75-81.

玻纤含量对长玻纤...

玻纤含量对长玻纤... 钙钛矿薄膜的均匀...

钙钛矿薄膜的均匀... 用于光伏板静电除...

用于光伏板静电除... 聚砜医疗干粉吸入...

聚砜医疗干粉吸入...