王明伟1,妙磊1,吴迪1,蔡世铭1,王宗强1,俞建荣2

(1.大连工业大学机械与自动化学院,辽宁大连116034;2.浙江靖凯模塑科技有限公司,浙江台州317108)

摘要:通过对汽车后阅读灯外壳结构分析,设计出“两模四腔”的双色注塑模具。针对第一次注射成型,采用“4点针阀式热流道+点浇口”的进胶方式,针对第二次注射成型,采用“1点针阀式热流道+U形冷流道+潜式浇口+辅助浇口”的进胶方式,从而完成浇注系统的设计,通过CAE模流分析对浇注系统的合理性进行了验证,其中辅助浇口的设计,避免了浇口缩痕的产生。设计了模具的成型系统,针对产品尺寸精度要求较高的特点,模具采用镶拼式结构,针对二次注塑排气困难的情况,在型腔上设计了宽度5mm、深度0.5mm的排气槽,避免产品出现困气烧焦;优化了模具的冷却系统,提高了产品冷却效率,避免了产品变形;设计了模具的顶出系统,采用“顶针+直顶杆+斜顶杆”的顶出方式,在顶出的同时利用浇口镶件剪掉潜式浇口凝料。塑件顶出后利用机械手进行取件,完成自动化生产,提高了生产效率。汽车后阅读灯外壳模具结构设计合理,生产精度较高,经过实际生产验证发现模具运行安全稳定,成型产品质量达到设计要求。

关键词:汽车后阅读灯外壳;双色注塑模具;模流分析;热流道;浇注系统

双色注塑也叫双料注射、重叠层注射,属于多组分注塑的一种,是将两种不同的材料注射到同一套模具中,从而实现将分离的两部分零件结合在一起的成型工艺,材料选择可以是两种不同颜色的同种材料,也可以是两种不同材料(软硬胶注塑)[1-3]。相比于传统的单色注塑,双色注塑有许多优点:塑件外观新颖,色彩绚丽;产品造型丰富多样;塑件产品的生产效率和附加价值得到提高。双色注塑已逐步应用到更多行业领域[4],但双色注塑不仅要用到结构比较复杂的双色注塑机台,模具也需要专门设计制造,而且双色注塑工艺也更加复杂,注塑制品容易发生混色、脱落等质量缺陷[5]。

后阅读灯外壳属于汽车内饰件中的外观零件,主要功能是提供汽车后排照明,并起到装饰车内顶部的作用,因此,注塑过程中该塑件不允许出现明显熔接线、缩痕、冲痕等缺陷。由于后阅读灯外壳的成型工艺为双色注塑,产品的两部分不能发生脱落现象,以避免伤害车内乘客。后阅读灯外壳与其他零件还有装配关系,需要控制产品的翘曲变形量。

笔者分析了汽车后阅读灯外壳的产品结构与成型工艺要求,设计了“两模四腔”的双色注塑模具。通过CAE分析模拟,针对模具浇注系统,确定了第一次注射成型(以下简称第一射)采用“4点针阀式热流道+点浇口”的进胶方式,第二次注射成型(以下简称第二射)采用“1点针阀式热流道+U型冷流道+潜式浇口+辅助浇口”的进胶方式,CAE分析模拟了浇口的进胶情况,确保了浇口位置及类型的合理,为后期模具设计及制造提供了保障[6]。

1 产品结构分析

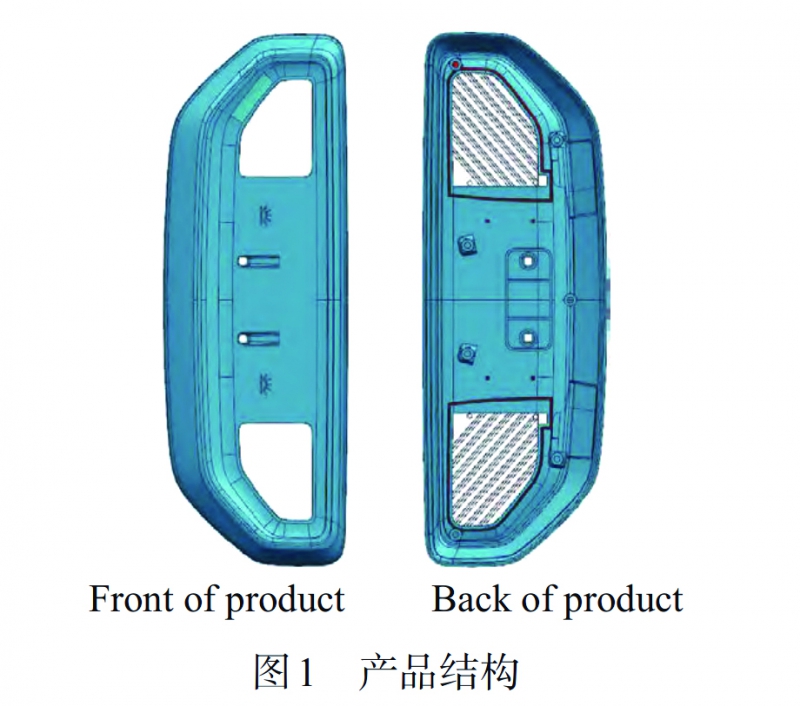

汽车后阅读灯外壳产品结构如图1所示,产品尺寸为208.6mm×72.31mm×15.7mm。图中蓝色部分(实际产品为黑色高光部分)壁厚为2.5mm,透明部分壁厚为4.8mm,两部分结构壁厚均匀。产品外表面光滑,中间有两个斜坡过渡的孔结构,两个方孔尺寸为3.4mm×3.4mm,透明部分对称分布在产品两侧。产品透明部分背面造型设计呈锯齿状能够更好地折射光线,保证照明作用,边缘有两根定位柱,起到加强固定作用。图中蓝色部分背面设计有7个螺钉安装孔,内径为2.50mm,外径为4.70mm,起装配作用;4根直径1.4mm的定位柱,起定位防错作用。为保证成型过程中封胶到位,两个塑件必须具有相同的尺寸基准[4]。

由于双色注塑不是简单地将传统单色注塑叠加成型,因此设计模具时不仅要考虑注塑过程中的充填平衡、产品结构拔模角度到位、表面无缩痕等问题,还要考虑两次注塑的封胶问题[1],一般第一射的产品参与第二射时型腔的封胶[7]。

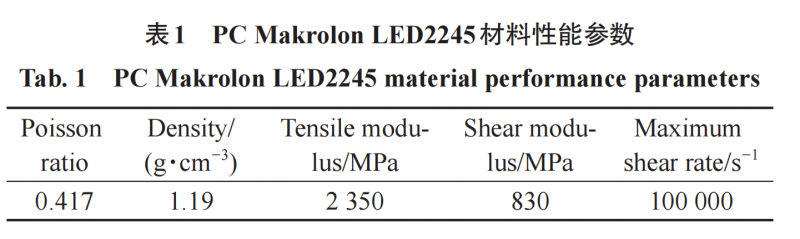

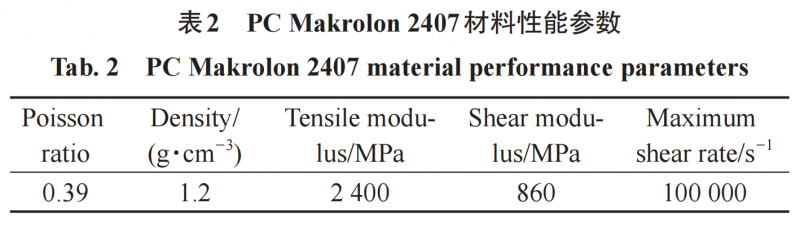

汽车后阅读灯外壳选用科思创的两种牌号的聚碳酸酯(PC)材料,PC材料具有耐冲击、尺寸稳定、透光性良好等特点[3,8],其中透明部分的材料牌号为MakrolonLED2245,黑色高光部分的材料牌号为Makrolon2407。PC的收缩率为0.5%,两种PC材料具体的性能参数见表1和表2,两次注塑材料的工艺参数见表3。

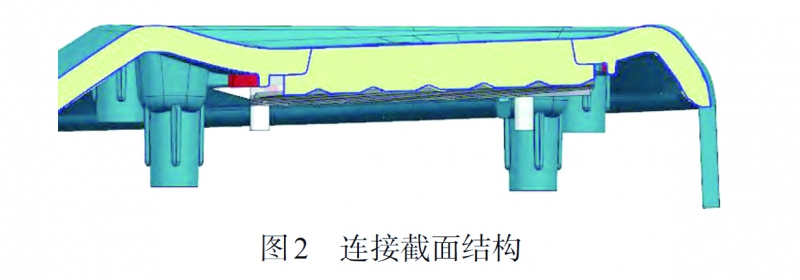

产品透明部分与黑色高光部分连接截面如图2所示,呈L形,起到增加结合区域面积的作用,从而增强了两部分之间的黏结强度,且第一射和第二射都采用PC材料,这样材料的融合性和黏结性更好,降低了零件在汽车运动时以及极端环境下结合面开裂的风险[9]。

2 汽车后阅读灯外壳CAE分析

2.1浇注系统的建立

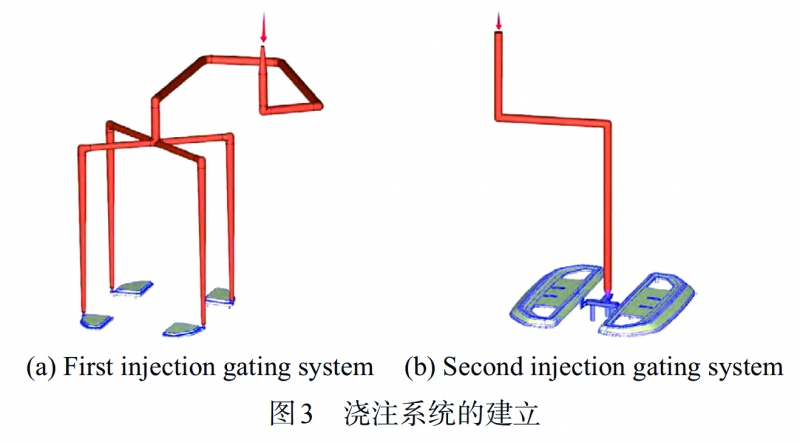

第一射不允许在外壳表面留下浇口痕迹[2],故针对第一射浇注系统采用“4点针阀式热流道+点浇口”的进胶方式;第二射不允许出现浇口缩痕,故针对第二射浇注系统采用“1点针阀式热流道+U形冷流道+潜式浇口+辅助浇口”的进胶方式。第一射热流道直径为10mm,热流道浇口直径为5mm~1.5mm,软件会自动优化热流道各接口,接口类型为SMT-2Cir-I;第二射热流道直径为10mm,热流道浇口直径为3~10mm,U形冷流道尺寸为8mm×6mm,潜式浇口尺寸为4.5mm×2.3mm,辅助浇口尺寸为11mm×10mm×1.5mm。第一和第二射的浇注系统如图3所示,为满足模具固定圈位置要求及流道平衡,第一射主热流道设计为异形热流道。

2.2CAE模流分析结果

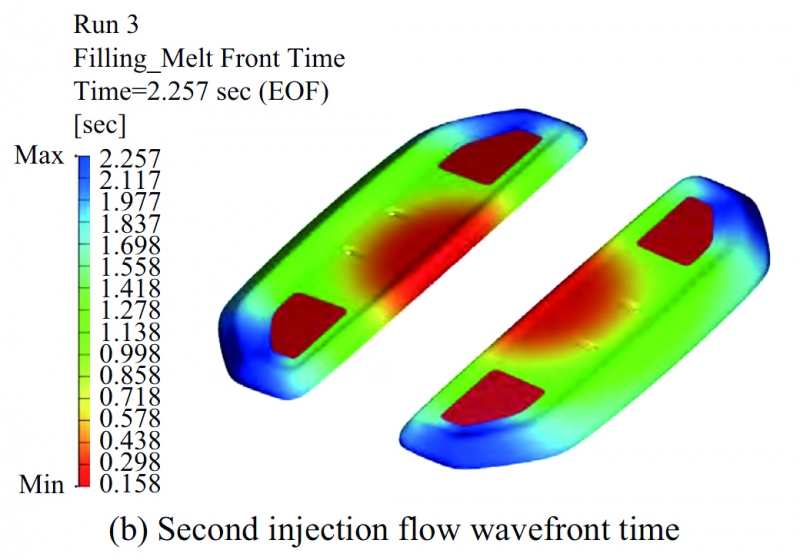

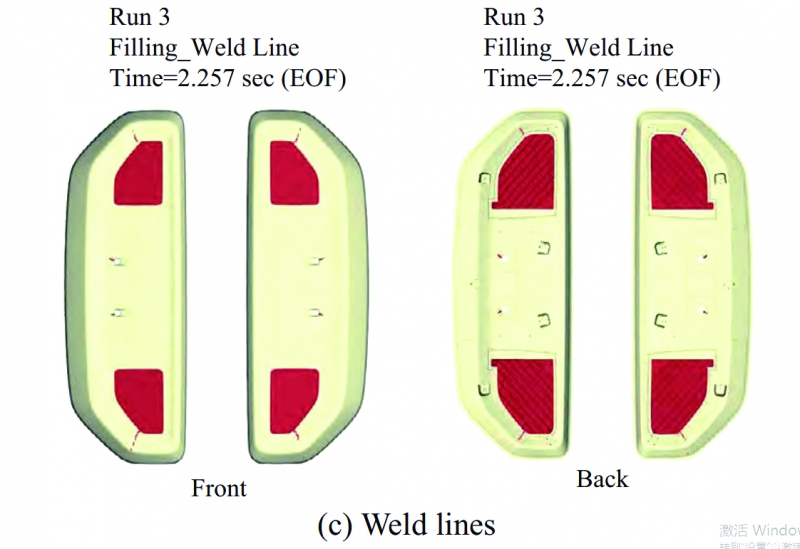

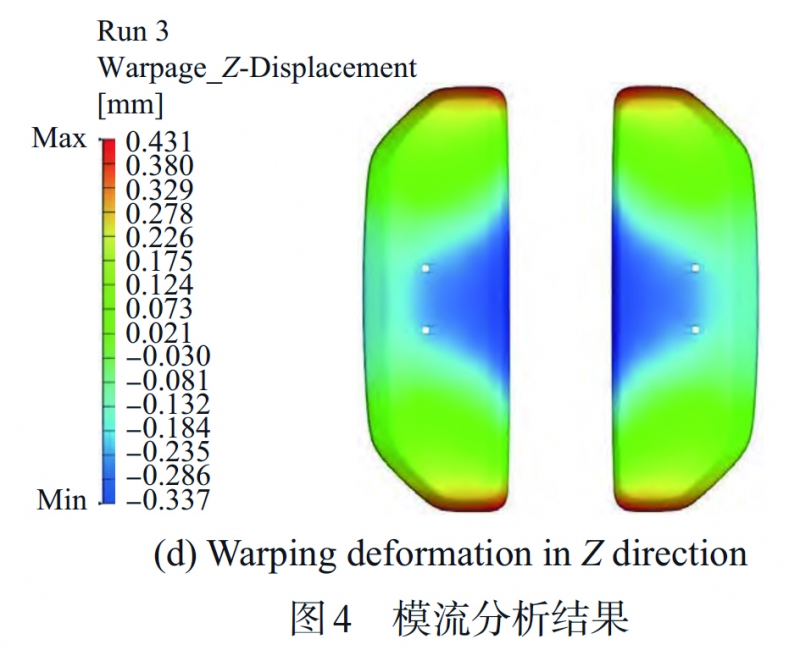

在Moldex3D中设定分析顺序、成型条件及计算参数,两次注塑的CAE分析顺序都设置为“填充+保压+冷却+翘曲”。采用第一射的默认工艺参数(填充时间1.03s,熔体温度300℃,模具温度100℃,最大保压压力160MPa,保压时间10.2s,冷却时间22.4s)和第二射的默认工艺参数(填充时间2.25s,熔体温度300℃,模具温度100℃,最大保压压力160MPa,保压时间6.37s,冷却时间14.8s)进行模流分析。在进行第二射的计算参数设置中,把第一射定义为塑料嵌件,在“计算参数-多材质射出成型”中要选择前一射组别的ID,为了分析更精确还要重新计算前一射组别,分析结果如图4所示。由图4a和图4b可知,第一射和第二射分别在1.036s和2.257s填充完成,填充末端无短射现象,浇注系统设计合理;由图4c可知熔接线情况,发现熔接线都是由孔结构引起的,无法避免;由图4d可知产品Z向的最大翘曲变形量为0.431mm,满足装配方向0.5mm的要求。

3 汽车后阅读灯外壳模具设计

3.1分型面位置选择

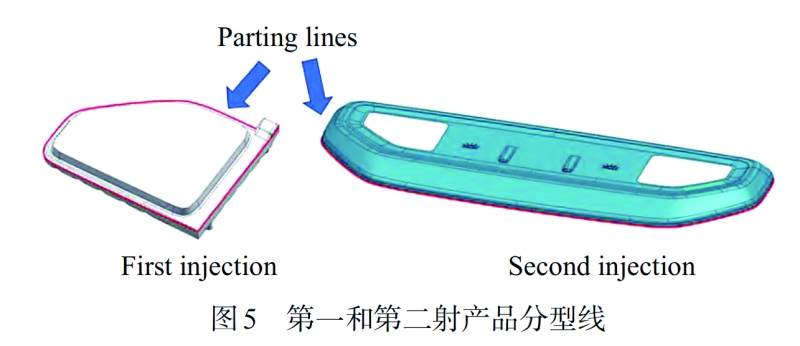

分型面是动模和定模的接触面,能够在模具分开后取出产品和浇注系统。分型面选择的原则:选择产品的最大截面,使产品在开模时脱出定模并留在动模内,以便取出产品[10]。第一射和第二射产品分型线位置如图5红色线条所示,分型面为分型线在UG软件中拉伸、桥接等操作形成。

3.2成型系统设计

在模具中和塑件接触用来形成塑件结构的零件都是成型零件,比如型芯、型腔、顶杆等,所以成型系统的设计、钢材选用、加工精度等直接影响产品成型的质量[11-12]。一般要求成型零件具有较好的力学性能、较高的表面质量和成型精度,保证整体模具的设计寿命,满足产品的外观和尺寸要求,所以成型系统的设计在整个模具设计过程中非常重要[13]。后阅读灯外壳的表面质量要求较高,为了模具的加工精度及后续方便保养,型芯、型腔的结构均采用镶拼式,成型零件直接镶嵌在型芯、型腔中。型腔、型芯的三维设计如图6所示。型腔尺寸为660mm×450mm×189mm,型芯尺寸为660mm×450mm×245mm,钢材选用江苏隆昌兴新材料科技有限公司的葛利兹1.2738HH模具钢。为了提高模具使用寿命,在型芯、型腔边缘设置耐磨板和承压板。为避免双色成型工艺中二次注射阶段因气体滞留引发的热降解现象,在型腔关键区域实施了结构化排气系统优化设计。根据经验,确定采用宽度5mm±0.1mm、深度0.5mm±0.05mm的半圆形截面排气槽结构参数[14],可以避免注塑时困气的出现,同时在模具的四个角设计虎口结构,起到锁模、定位作用[7]。

3.3浇注系统设计

后阅读灯外壳对外观质量要求较高且需大批量生产,因此选用针阀式热流道。热流道的设计需确保填充平衡,尤其是多分流道系统应保证熔融塑料同时进入模具型腔。具体设计如下。

第一射:采用针阀式热流道,设计一个主流道和4个分流道,分别用于成型4个零件,为满足模具固定圈的位置要求及流道平衡,第一射主热流道设计为异形热流道。

第二射:设计一个主热流道,并在热流道与浇口之间增设一段冷流道以实现分流。冷流道的截面形状包括圆形、U形、矩形和梯形,为便于加工,选用U形冷流道,为避免出现表面冲痕及浇口缩痕的产生,设计潜式浇口及辅助浇口的进胶方式。

综上所述,模具第一射浇注系统采用“4点针阀式热流道+点浇口”的进胶方式;第二射浇注系统采用“1点针阀式热流道+U形冷流道+潜式浇口+辅助浇口”的进胶方式。为预防成型产品外观不良,在冷流道末端设置了冷料井。两次的浇注系统设计如图7所示。

3.4冷却系统设计

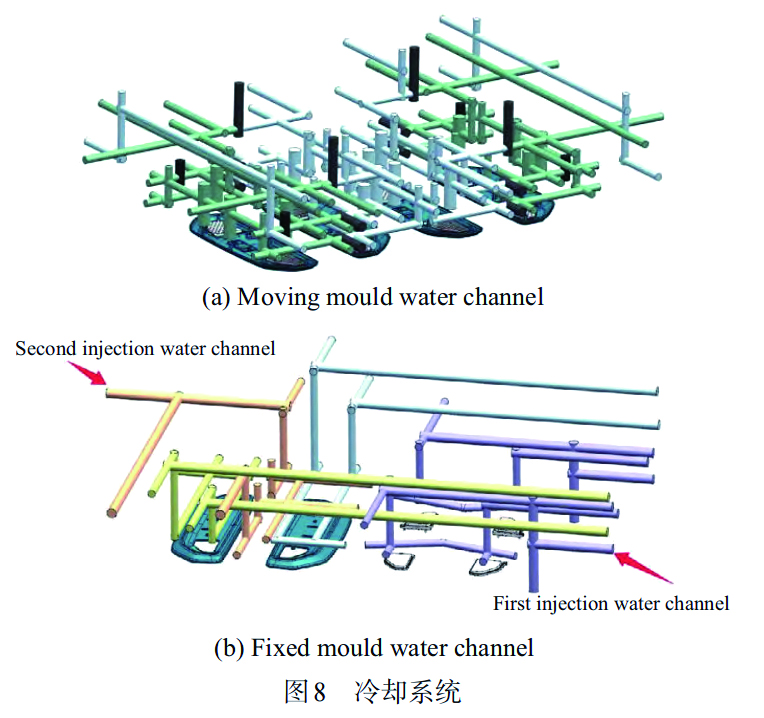

模具冷却系统是否合理关系到产品的成型质量和生产效率,在注塑周期中,冷却时间占整个周期的70%,且模具95%的热量是通过冷却系统带走的,合理的冷却系统能提高塑件的成型质量,减少翘曲变形和残余应力[8]。

根据设计经验,冷却水路直径的设计范围为8~14mm;水路至零件的距离为水路直径的1.5~2倍;水路间距为水路直径的2~3倍;进入模具的冷却水温度需接近模具表面温度,冷却水的入模温度和出模温度之间差异需控制在5℃以内;水流雷诺数控制在10000以上,保证稳定紊流状态,增强传热效果[15]。

由于后阅读灯外壳形状较规则,在冷却系统中采用直通式冷却水路,使水道沿着产品四周排布,从而能够快速均匀地使零件冷却。两次注塑的动模水路完全相同,如图8a所示,水路围绕在产品周围,动模选用直径为9mm的冷却水管,因第一射产品为厚壁结构,容易堆积热量,为提高冷却效率,防止变形,在背面采用隔板式水路,水管直径为15mm。因第一射和第二射产品结构不同,分别设计了第一射和第二射的定模冷却水路,如图8b所示,选用直径为11.5mm的冷却水路,在靠近产品的地方为了避开热流道选用直径为9mm的水路。上述冷却水路的设计能够更好地缩短冷却时间,提高生产效率,防止产品变形。设计冷却水路时需要避开其四周的滑块、司筒、顶杆等相关的零件,水路与其他模具部件也有一定的距离要求,以避免漏水[7,11]。全部冷却水路通过软管连接。

3.5顶出系统设计

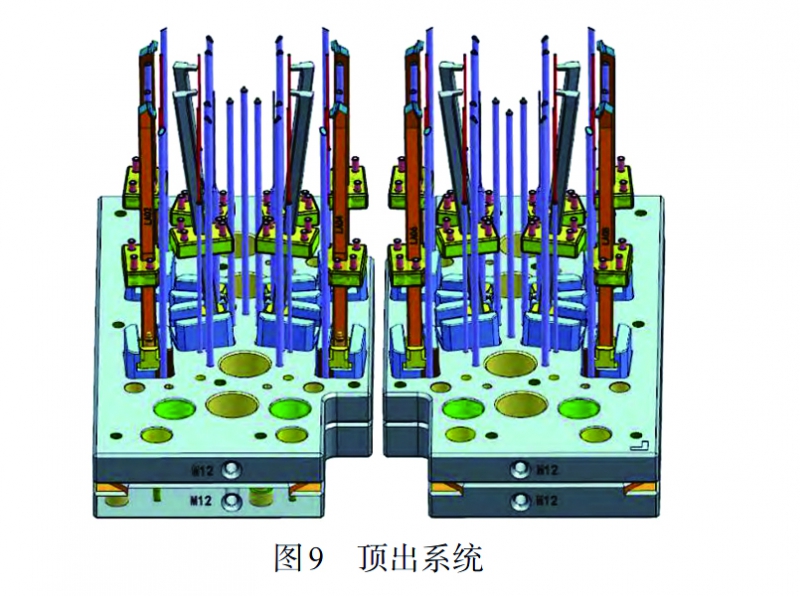

产品在模具中进行冷却时会对型芯产生包紧力。冷却过程结束后,需要利用模具的顶出系统将塑件推出完成最后的脱模。模具顶出要求零件能够平稳地出模,产品不能出现顶针印、顶针顶高导致产品破损和受力不均倾斜顶出等情况[16],因此将顶杆和顶针均匀地分布在产品背面。在顶针与产品接触的端面做网格纹,能够防滑、避免塑件黏模并使模具更好地排气。

在本模具中,由于第一射不需要顶出动作,因此只需要设计第二射时的顶出系统。产品整体不存在倒扣、侧孔等结构,故采用“顶针+直顶杆+斜顶杆”即可满足顶出动作,模具的顶出系统如图9所示,顶针、直顶杆、斜顶杆均匀地分布在模具推板上,当模具完成冷却过程打开后,顶出油缸会带动所有顶针、顶杆及顶块将产品塑件和浇口顶出,浇口镶件完成潜式浇口和辅助浇口的分离,机械手完成取件后顶出机构在复位弹簧的弹力作用下推动推板,推板再带动顶杆等部件进行精确复位。

3.6模具装配及工作流程

汽车后阅读灯外壳注塑模具装配图如图10所示。模具整体尺寸为890mm×658mm×650mm,模具属于“两模四腔”双色注塑模具,采用该模具进行注塑的整个工作流程为:首先进行模具安装工作,将模具通过定位圈安装固定在注塑机台上的模板之间,然后接通热流道线路、水路、模温机、油路、限位开关等,并对模具进行检查,看是否有生锈、顶针动作异常等;对热流道进行加热,达到设定温度后,将塑料粒子加入注塑机台的加热位置使塑料粒子熔融,然后熔融塑料通过注塑机螺杆的挤压经模具热流道最后注射进模具型腔中,模具完成第一射后开模,第一射产品留在动模侧,该产品的背面结构及两个定位柱起加强固定作用,因此第一射的产品没有发生相对位移,不影响第二射的注塑;由旋转台带动模具动模旋转180°后合模开始第二次注塑,注塑完成后模具再次开模,顶针板推动顶针、顶杆进行顶出过程,斜顶杆用于BOSS柱(螺丝柱)部位滑块的退出,顶针顶出零件及浇口脱模,同时辅助浇口与潜式浇口在浇口镶块的作用下完成分离;机械手取件后,模具顶出系统完成复位。模具继续旋转180°后开始下一周期循环注塑生产,每个成型周期都生产一模第一射产品及一模后阅读灯外壳完整产品。

1—Moving platen;2—Spacers;3—Moving mould ;4—0° precise positioning;5—Pressure-bearing plate;6—Wear-resistant blocks;

7—Fixed mould core;8—Fixed mould water channel;9—Hot runner;10—Fixed platen;11—Positioning ring;12—Hot runner retainer plate;

13—Gate insert;14—Sprue pin;15—Direct ejection pin;16—Moving mould water channel;17—Support head;18—Universal slide seat;

19—Ejector plate;20—Hoisting mould block;21—Hot runner connector;22—Water channel connector;23—Angular ejector pin

4 实际生产验证

最后对装配后的模具进行现场生产验证,注塑过程中的后阅读灯外壳模具如图11所示。采用CAE分析得到的最优工艺参数组合进行试制,所得注塑产品如图12所示,产品表面光洁,无缩痕等问题,经过实际装车验证,产品翘曲变形在公差范围内,装车效果较好。

5 结论

(1)针对双色汽车后阅读灯外壳的结构特点,设计了“两模四腔”双色注塑模具。基于CAE分析结果,确定了模具的浇注系统设计方案:第一射浇注系统采用“4点针阀式热流道+点浇口”的进胶方式;第二射浇注系统采用“1点针阀式热流道+U形冷流道+潜式浇口+辅助浇口”的进胶方式。其中,辅助浇口的设计有效避免了浇口缩痕及人工修剪浇口时缺陷的产生,并通过CAE分析浇注系统进行了验证。

(2)确定模具的分型面位置,设计了模具的成型系统、浇注系统、冷却系统和顶出系统。针对第一射塑件作为第二射产品封胶位时易出现的困气烧焦现象,在型腔上设计了宽度为5mm、深度为0.5mm的排气槽。该排气槽的设计显著改善了困气现象,避免了因气体滞留导致的烧焦缺陷,从而提升了产品的成型质量。

(3)对模具进行装配后进行了试模验证,试模产品无明显外观质量缺陷,且尺寸精度满足装车要求,完全达到了设计目标。试模结果表明模具结构设计合理,同时与机械手结合实现了自动化生产,显著提高了生产效率。本次模具设计为双色注塑模具的设计与优化提供了实践参考,对类似产品的模具开发具有一定的借鉴意义。

参考文献

[1]赵利平,温煌英,罗哲,等.汽车灯饰面盖零件热流道双色注塑模具设计[J].工程塑料应用,2022,50(3):96‒100.

[2]束伟军,邬新桥.汽车后尾灯灯罩双色注射模设计[J].模具制造,2020,20(3):40‒43.

[3]郝加杰,石波,铁盛武,等.汽车前大灯灯罩倒装双色注塑模具设计[J].工程塑料应用,2022,50(7):91‒98.

[4]刘峰,阮余发,段小敏,等.车载DVD按键双色注塑模具设计[J].塑料,2020,49(4):69‒72.

[5]陈洪土,张维合.车载探测雷达固定架双色注塑模设计[J].中国塑料,2021,35(6):106‒110.

[6]周纪委,王明伟,张文超,等.基于灰色关联分析的汽车雾灯灯罩注塑成型工艺优化[J].塑料科技,2022,50(12):74‒79.

[7]翁礼杰,彭贤峰,傅莹龙,等.汽车激光雷达盖板的双色注塑模具设计[J].塑料,2024,53(3):50‒55.

[8]傅超.基于BP-NSGAⅡ的双色贯穿灯注塑工艺参数多目标优化与模具设计[D].镇江:江苏大学,2023.

[9]姚震,郭国俊,李金国,等.汽车格栅面罩对射式双色叠层注塑模具设计[J].中国塑料,2023,37(7):115‒121.

[10]林华钊.汽车密封壳体精密双色注塑模具的优化设计研究[D].广州:华南理工大学,2017.

[11]徐以国,王伟国.汽车3D内饰件双色注射模设计[J].模具工业,2020,46(9):43‒48.

[12]周纪委,王明伟,吴迪,等.汽车尾门左右窗框饰板气辅注塑模具设计[J].中国塑料,2023,37(11):141‒148.

[13]雷继梅.高光三色汽车尾灯灯罩注塑模具设计及工艺参数优化[D].镇江:江苏大学,2020.

[14]傅建钢,赵朋,傅建中,等.电器仪表外壳注塑模具设计[J].塑料科技,2024,52(2):112‒115.

[15]杨雪.双色扁长塑件翘曲变形的数值模拟与多目标优化[D].镇江:江苏大学,2019.

[16]王静,刘雪敏,谷海洋.基于自动脱螺纹的揭盖式洗发水瓶盖双色注塑模设计[J].工程塑料应用,2023,51(10):113‒117,131.

玻纤含量对长玻纤...

玻纤含量对长玻纤... 钙钛矿薄膜的均匀...

钙钛矿薄膜的均匀... 用于光伏板静电除...

用于光伏板静电除... 聚砜医疗干粉吸入...

聚砜医疗干粉吸入...