王龙,段国林

(河北工业大学机械工程学院天津300401)

摘要:目前利用微流挤出工艺打印功能梯度材料逐渐引起研究者的广泛关注,但对梯度材料的混合模型仿真模拟研究甚少。为揭示螺杆几何结构参数与混合时间之间的关系,提高混合效率,以变内径螺杆为研究对象,采用ANSYS软件对螺杆结构进行三维模型仿真研究,定义了出口流体组分变化达到稳定的时间为材料混合时间。分析了螺杆转速、结构参数、两端进料速率的改变对流体停留时间、混合时间的影响。结果表明,单一变量下螺杆转速由15r/min增大到45r/min,混合腔内部流体停留时间平均减小了23.8%;螺旋槽深由1.875mm减小到0.875mm,流体停留时间与过渡时间分别减小了16%、28.9%;螺棱宽度由0.5mm增大到2mm,流体停留时间、材料过渡时间分别减小了25.2%、24.2%;螺杆螺距在6、8mm比10、12mm下的流体平均停留时间减少了10%,但平均梯度过渡的时间延长了41.1%。为改善螺杆混合输送性能,进一步深入研究混合腔内部流体流场以及混合过程机制,满足打印连续梯度变化部件提供一定的参考依据。

关键词:螺旋结构;功能梯度材料;停留时间;混合时间;数值模拟

1 引言

功能梯度材料(FunctionallyGradedMaterials,FGMs)是一种新型材料,其组成成分或微观结构沿着单一或多个空间方向逐渐变化,从而导致性能和功能的逐渐变化[1-2]。目前可以使用多种成熟的加工方法制备,基于微流挤出成形工艺制备功能梯度陶瓷材料是一种新兴增材制造技术,其具有微米级特点,适用于高精度陶瓷制造领域[3]。

材料的混合问题是制备优良特性的功能梯度材料的关键,具有梯度效应的前提就是需要考虑如何让材料充分混合,这关系到材料的功能性和梯度性的优劣,从而达到一个可行的梯度标准。文献[4]使用动态混合器,均匀混合氧化锆与氧化铝浆料,实现材料梯度,使用能量色散光谱(EDS)在打印蛇形轨道的样件不同位置进行取点测定材料成分,以评价方法的可靠性。文献[5]基于DIW工艺下使用螺旋结构的混合挤出结构,将碳化硼与碳化硅两种高粘度陶瓷油墨混合打印。为了得到实时的成分变化,挤出一条锯齿形轨迹,通过灰度值的变化计算得到沿轨迹的成分值。但他们没有将打印路径距离过程中的梯度变化同混合时间结合,探究两者存在的关系。文献[6]通过可在线观察流体流动的旋转摄像机,结合典型的PH指示剂比色法,开发一种表征混合过程和定量测量混合时间新方法,但是对最终平衡浓度的PH值不敏感。一些研究者采用ANSYS软件进行不同幂律流体的流场分布以及混合时间数值模拟,最后通过加入示踪剂的方法来检测混合时间。文献[7][8]采用不同结构的搅拌桨,在高转速下对高粘度甘油混合液进行内部流场和混合时间进行数值模拟,通过示踪剂浓度的变化测得不同监测点位置的混合时间。虽然同样采用仿真软件模拟,但他们都是间断混合下进行的混合时间研究,不涉及打印挤出,且混合结构处于较高转速、混合设备简单透明可监测。

通过ANSYS仿真软件,对螺旋结构下的功能梯度陶瓷材料进行主动在线连续的混合时间数值模拟。建立已有螺旋参数的仿真模型,在同一机械结构参数下得到不同流变特性与微流挤出时间的关联特性。通过改变机械结构参数,获得相同流变特性与微流挤出时间的关联特性。通过数值模拟得到了装置内滞留区的消除条件以及局部高剪切混合区域形成的原因,测定混合挤出过程中不同时间下不同位置的两种材料组分,在出口处检测流体的组分的变化以反映出梯度变化的混合时间,得到混合挤出过程中不同配比下梯度材料的过渡趋势及规律。为了解螺旋挤出结构与功能梯度材料混合时间的关联,改善螺杆混合输送性能和进一步深入研究混合腔内部流体流场,满足打印连续梯度变化部件提供一定的参考。

2数学模型的构建

2.1几何结构

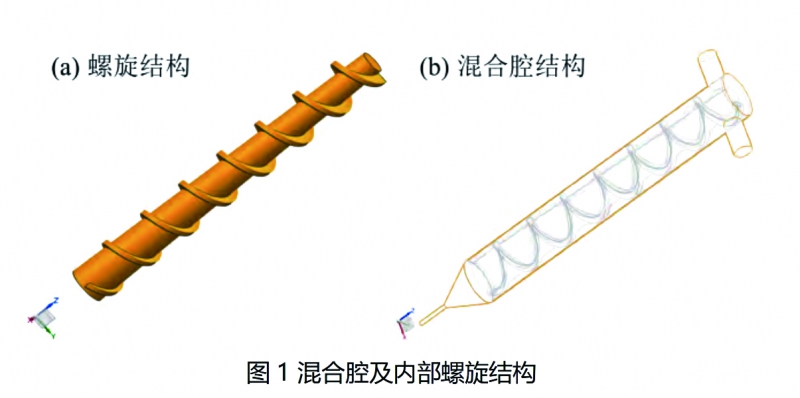

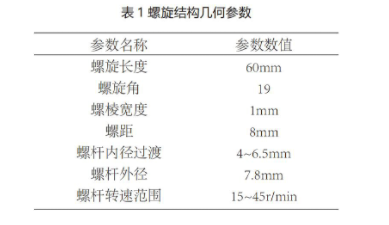

采用变内径螺杆结构,使用UG得到螺杆及混合腔结构如图1所示,相关参数见表1。

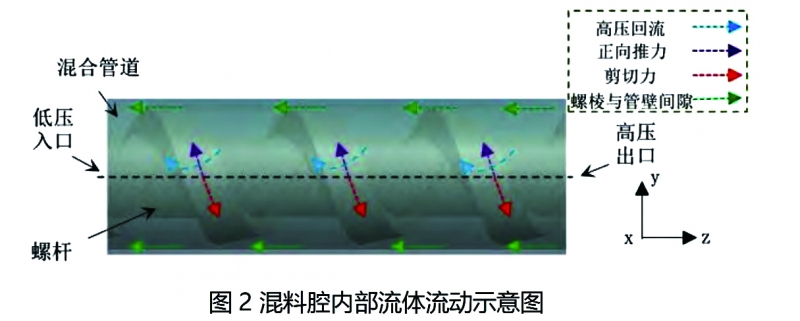

在依据文献[9][10]所分析的平板模型基础上,文献[11]对浆料直写陶瓷3D打印挤出环节的流动进行分析研究,了解到流体在槽内的流动情况。流体在螺旋槽内的流动如图2所示,材料从低压口进到高压口出,在螺旋杆转动过程中物料受到正向推力和剪切力,由于螺棱与混合腔内壁存在间隙,因此在一定程度上产生高压回流。

2.2流体控制方程

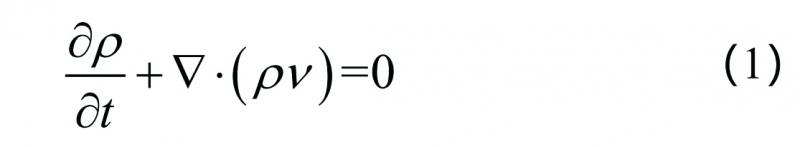

流体的运动规律受物理学中三大守恒定律的支配,即:质量守恒定律、动量守恒定律、能量守恒定律。能量守恒定律常用于存在热交换流动系统的计算,对于陶瓷浆料而言,在混合挤出过程中不产生热交换,并且压缩量很小,可忽略不计[12]。材料具有一定粘度特性,忽略惯性力和重力因素。假设处于等温条件、热传递和粘性耗散被忽略,我们可以通过简化质量和动量守恒方程进行分析:

质量守恒方程:

式中:P—流体密度(kg/m3),t—时间(s),▽—梯度算子,V—速度矢量。

动量守恒方程:

式中:p—压力(Pa),τ—剪切应力(Pa),F—流体重力。

3 数值模拟过程

3.1网格划分

将螺旋结构模型在UG三维软件创建完成之后,保存建立好的三维模型,然后直接导入到Fluent仿真软件DM(Design-Modeler)模块进行模型的前处理。由于采用的螺旋结构与内壁间隙很小,相对于混合腔内其他区域,其在整个螺旋区域特别是螺棱处的几何区域复杂,介质流动相对于更加强烈。为了提高计算精度,对螺棱以及内壁进行边界层划分,消除滞留层带来的影响[13]。考虑采用空间适应性较强的非结构四面体网格来对混合腔内的流体进行网格划分[14]。不同区域网格易出现交互现象,需进行边界层网格优化。将混合腔内流体分为螺旋区和普通区,对螺棱和出口处的网格进行局部加密。

3.2边界条件设定

在进行流场分析时,采用旋转参考系法(RotatingReferenceframe,RRF)进行模拟研究,需要设定动旋转域与静止域,两者通过Interface进行关联。旋转域内的流体与螺旋轴进行同速转动;其他区域设置为静止域,静止域内的流动认为是静止的。螺旋轴设置为动壁面边界条件,其相对于周围流体是静止的;混合腔内壁面设置为静止壁面边界条

件。

3.3混合过程的模拟策略

为了模拟出不同时间下腔内流体的状态,需要在收敛的稳态基础上进行瞬态仿真,将稳态下的旋转参考系法改为滑移网格法。采用组分输送模型,两种物料只进行混合,不发生反应。通过不同混合时间下出口组分占比的变化来分析混合腔内的流体混合过程,以此证明两种物料在出口处能够实现均匀连续的梯度变化。

4 数值模拟结果分析

4.1流场分布及流动特性

流体在各转速下螺旋槽内的流动速度通过式(3)计算:v=兀ND(3)

式中,v—圆周速度(mm/s),N—螺杆转速(r/min),D—螺杆直径(mm)。

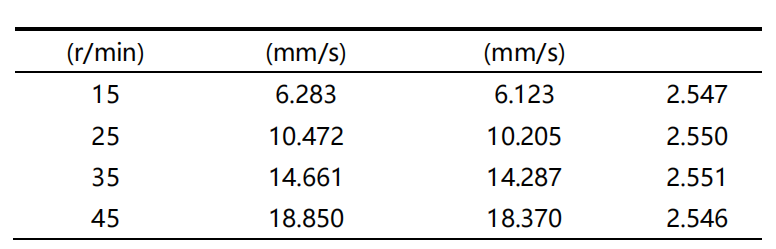

实际计算旋转域最大速度与仿真最大模拟速度,以及两者偏差,如表2所示。结果表明,误差在5%以内,说明仿真结果是可信的。

表2理论计算与仿真模拟最大速度误差

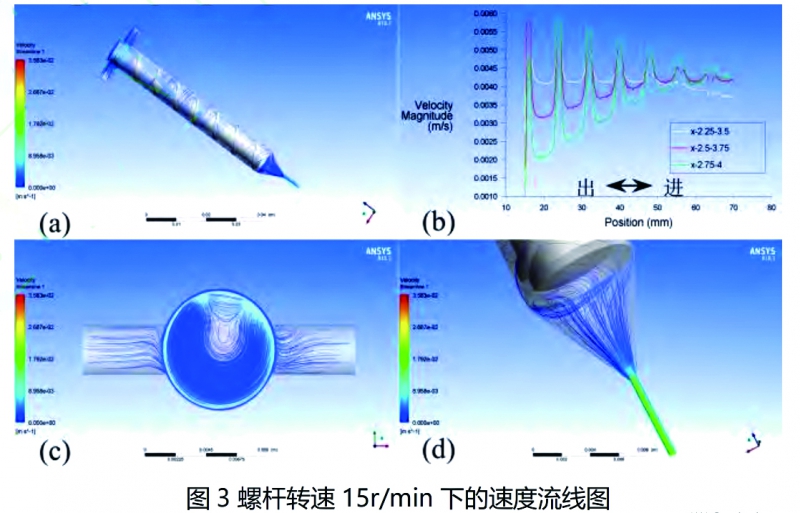

为了分析物料的混合挤出效果,螺杆转速的变化对于混合时间、内部流体分布会产生很大影响。利用Fluent流体仿真软件并取螺杆转速15r/min下的速度流线图进行分析,如图3所示。整体流线分布如图3(a)所示,紧贴壁面流体与螺杆旋转为逆时针,在螺旋槽内的流体为相反方向。沿螺杆内径依次间隔0.25mm取三条直线得到流速大小如图3(b)所示,发现在螺棱附近流体速度变化强烈,这是因为螺棱表面的速度与其距离螺杆旋转轴线的距离成正比,与螺杆轴线距离越大速度越大,螺棱顶面的速度最大。在同一直线上,由于螺杆为变螺槽深度,所以流体沿轴向速度发生变化。螺杆上方间隙流体流线图如图3(c)所示,低转速下会形成物料积聚。随着转速的增大,螺杆旋转带动的旋流区域将会逐渐接近进料口。螺杆工作时,下方会产生旋流如图3(d)所示,不同转速下的回旋趋势大致相同,但涡流强度越来越明显。

4.2梯度材料混合时间

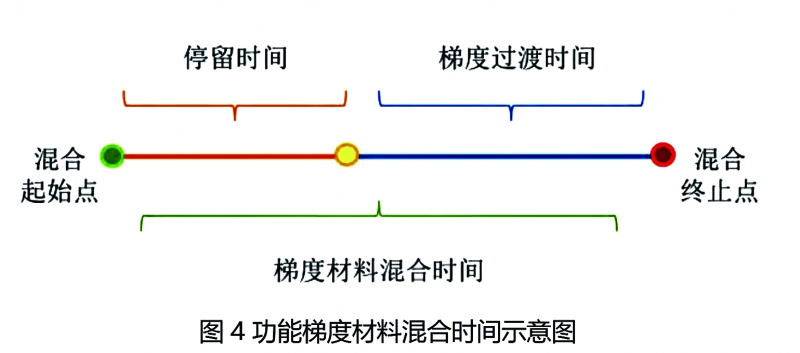

文章研究内容为微流挤出工艺下的主动在线连续混合。混合腔充满一种浆料的前提下,两端进料口以不同速率进料,在不同时间下监测出口处两种材料的组分占比,当组分含量达到稳定时,认为在该进料速率下材料已过渡完成,所需要的时间称为梯度材料混合时间,如图4所示。定义材料在入口位置为混合起始时间点,材料从入口到出口的时间称为物料停留时间即过渡起始时间点,出口监测混合腔内的两种流体组分开始变化到稳定不变的过程称为梯度过渡时间,即到达混合终止时间点。两段时间的总和称为梯度材料混合时间。

4.3影响梯度材料混合时间的因素

影响混合时间的因素有很多,譬如螺杆转速、两端进料速率、螺杆几何参数等,这里采用单一变量法来研究上述因素对梯度材料混合时间的影响。

4.3.1螺杆转速

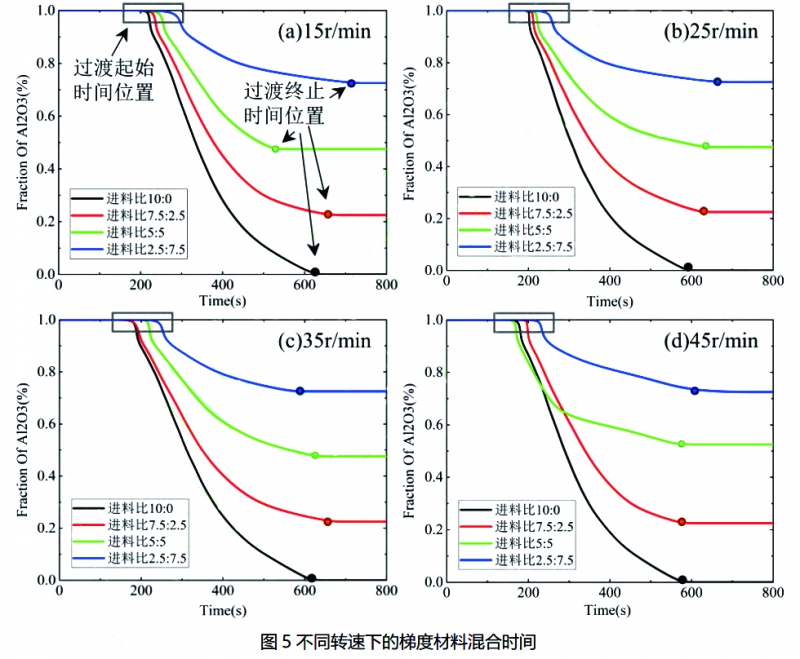

不同转速、进料速率下得到材料梯度混合时间模拟曲线,如图5所示。由图可知,流体在混合腔内停留时间都随着转速的增大而减小。当转速越来越大时,材料过渡终止时间受到进料速率变化的影响越来越小。转速在15r/min下的混合过渡时间如图5(a),由图可知,梯度过渡时间随着进料速率比的降低而增加,但在5:5下时间最短;在转速达到35r/min时,虽然过渡起始时间依旧随着转速成反比,但是相比较25r/min,其混合过渡时间和终止时间都延长了,转速增大后,一定程度上对梯度过渡时间产生影响,如图5(b)(c);转速在45r/min时,虽然停留时间相对较短,且在不同进料速率下的过渡终止时间几乎一致,但材料过渡时间有增大趋势,如图5(d)。通过四种转速下的曲线图对比发现,进料速率比降低后,混合时间的变化规律不明显(例如:45r/min下进料速率比为5:5的流体停留时间与材料过渡时间都是最短的;进料速率比在10:0与2.5:7.5下,25r/min比35r/min所用的材料过渡时间短),但同进料速率下质量分数每5%变化的时间逐渐增加,达到稳定质量分数所需要的梯度混合均匀时间都是随着转速的增加而减小。

4.3.2螺旋槽深

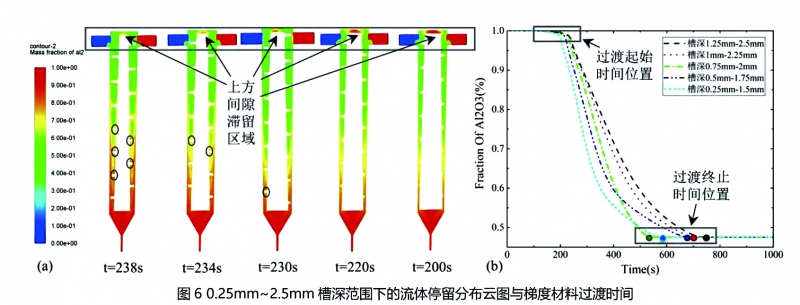

选取XZ平面得到相同螺杆转速与进料速率、不同螺旋槽深下混合时间云图与曲线,如图6所示(中间空白处为省略的螺旋结构,下同)。不同槽深下的过渡起始时间,即物料停留时间下的质量分数云图如图6(a),可以看出,混合腔上方间隙出现不同程度的材料积聚,随着槽深的减小(内径的增大),滞留程度逐渐增大,说明较小槽深下混合能力降低。槽深增大后,混合腔的内部容积变大,但在螺旋上下方部分区域的材料混合受到阻碍。对比组分变化曲线,如图6(b)所示,停留时间与材料过渡时间随着槽深的增大而逐渐增加,且梯度变化速率慢慢降低。槽深减小后(0.5mm~1.75mm、0.25mm~1.5mm),相同转速下流动速度加快,流体停留时间缩短,而且梯度过渡速率由快到慢,说明槽深并不是越小越好。在能够挤出材料的前提下,较小的槽深虽然一定程度上利于材料的输送,但混合功能受到了限制。对比发现槽深在0.75mm~2mm下的材料过渡时间最短。

4.3.3螺棱宽度

截取XZ平面得到相同螺杆转速与进料速率、不同棱宽下的混合时间模拟结果,如图7所示。不同棱宽下物料在混合腔内的停留时间如图7(a),螺旋轴顶部物料混合能力随着棱宽的减小而降低。流体停留时间随棱宽的增大而减小。材料过渡时间不是随着棱宽的增大而减小,如图7(b)所示,棱宽为0.5mm时,过渡效率逐渐降低,混合能力逐渐下降。棱宽2mm下的停留时间最短为190s,根据曲线趋势可以看出,其混合效率与1mm相比是逐渐降低的,并且材料过渡时间也较长。1.5mm下的棱宽所需要的梯度过渡时间最长,后期的混合效率也是最低的。对比发现,棱宽为1mm下的螺杆其材料过渡效率都要高于其他三种棱宽,且材料过渡时间比棱宽为0.5mm、1.5mm和2mm分别减小了26.8%、19.9%、3.3%。

4.3.4螺杆螺距

相同螺杆转速与进料速率情况下,截取XZ平面,得到螺距为6、8、10、12mm下混合时间模拟结果,如图8所示。不同螺距范围下的流体停留分布云图,如图8(a)所示,螺旋槽内流体停留时间随着螺距减小而减小,说明较小螺距可以起到加快输送物料的作用,但在螺杆上方间隙的物料混合效果差。梯度材料过渡时间曲线如图8(b),图中可以看出,螺距在6、8mm比10、12mm下的材料过渡平均时间延长了41.1%。随着螺距的增大(10mm、12mm时),流体的停留时间与材料过渡时间的变化相差甚小,此时螺杆输送物料能力下降、混合能力增强。

4.4质量分数分布

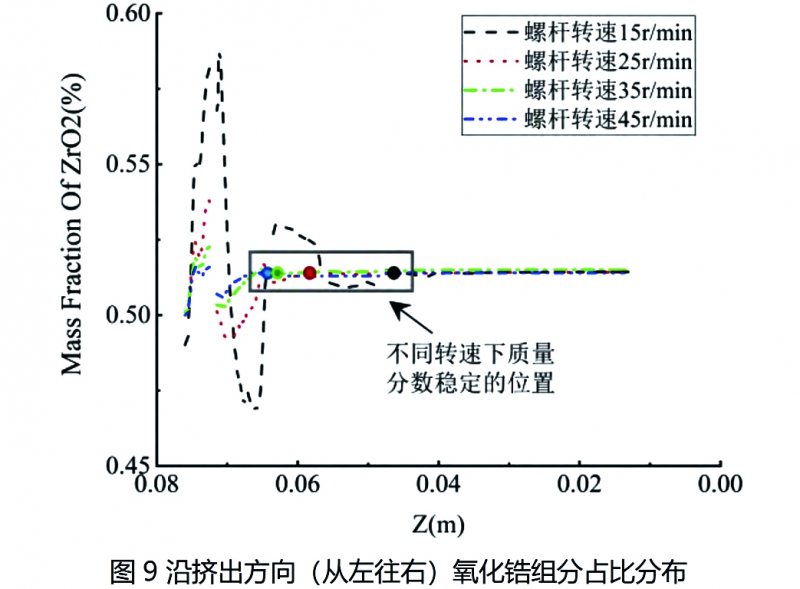

根据XZ平面,取一条与螺杆内径相同斜率的直线。在稳态下模拟分别得到螺杆转速处于15、25、35、45r/min沿直线上的氧化锆组分变化曲线,如图9所示。由图可知,随着螺杆转速的增加,混合区的氧化锆组分波动范围逐渐缩小且达到稳定的距离变短,说明高转速下的螺旋结构可以使介质的流动更剧烈、两种物料之间的混合传递速率更快,不同Z值下的平面混合均匀性更好。

5 结论

提出了一种通过ANSYS来模拟混合腔内部流体流场与材料混合时间的数值模拟方法,能够适用于不同流体、不同螺杆转速、不同进料速率下的材料梯度变化。通过对螺旋槽内材料的混合过程及流动特性的数值模拟,得到以下结论:

1、螺杆转速影响着内部流体流场分布、流体停留时间、材料过渡时间。螺杆转速增大,物料呈现剪切稀化现象,混合腔内流体传递效果更优。通过对比25、35r/min转速下的混合时间发现,螺杆转速并不是越高越好,转速提高后虽然会减小过渡起始时间,但一定程度上增大了材料过渡时间,混合效率反而降低。

2、相同螺杆转速下(动力粘度相等),在混合腔内充满低粘度物料情况下,两端进料速率由10:0逐渐向2.5:7.5转变,相应的流体停留时间与材料过渡时间普遍延长,混合效率逐渐降低。

3、槽深减小会缩短流体停留时间,而且前期的材料过渡速率也很快,但在螺杆上方间隙会使物料积聚。在能够挤出材料的前提下,较小的槽深虽然一定程度上利于材料的输送,但制约了螺旋结构(上方间隙)的混合效果。

4、随着螺棱宽度与螺距的减小,螺杆顶部间隙容易出现材料滞留现象,螺杆混合能力随之降低。流体停留时间与材料过渡时间随着螺距的增大而减小。

参考文献

[1] Hsiang L G ,Pei E ,David H , et al . An Overview of Functionally Graded Additive Manufacturing [J]. Additive Manufacturing ,2018,(23):34-44 .

[2] Bohidar S K ,Sharma R, Mishra P R .Functionally Graded Materials :a Critical Review [J]. International Journal ofResearch ,2014 ,1(4):289–301 .

[3]孟雯杰,段国林,张静,等.微流挤出成形工艺中新型挤出结构的 研究[J].机械设计与制造 ,2021,(1):120-124 .

[4]Li W ,Armani A ,Martin A ,et al .Extrusion-based Additive Manufacturing of functionally Graded Ceramics[J].Journal of The European Ceramic Society ,2020,(3):2049-2057 .

[5]Pelz J S ,Ku N ,Shoulders W T , et al .Multi-Material Additive Manufacturing of functionally Graded Carbide Ceramics via Active , in-Line Mixing [J ]. Additive Manufacturing ,2020,(286):101647 .

[6] Tan R K ,Eberhard W ,J Büchs . Measurement And图 9 沿挤出方向(从左往右)氧化锆组分占比分布Characterization of Mixing Time in Shake Flasks[J].Chemical Engineering Science ,2011 ,66(3):440-447 .

[7]董敏 ,夏晨亮 ,李想 .组合桨搅拌槽内部流场及混合时间数值模拟[J].排灌机械工程学报 ,2019 ,37(1):43-48 .

[8]梁瑛娜 ,高殿荣 ,拜亮.双层桨搅拌槽内层流流场与混合时间的数值模拟[J].机械工程学报 ,2015,(16):185-195 .

[9]Roland W ,Marschik C ,Low-baselli B ,et al.The Effect of Channel Curvature on The Flow Rate And Viscous Dissipation of Power-Law Fluids [C] // SPE ANTEC Orlando ,2018 .

[10]Rauwendaal C ,Osswald T A ,Tellez G ,et al .Flow Analysis in Screw Extruders Effect of Kinematic Conditions[J]. International Polymer Processing Journal of The Polymer Processing Society ,2013 ,13(4):327-333 .

[11]黄天成 ,顾海 ,张捷 ,等.浆料直写陶瓷 3D 打印挤出环节的流动 分析研究[J].机械设计与制造 ,2021,(10):138-140 .

[12]张静 ,周婧,段国林 .基于螺杆泵送料的陶瓷三维打印机挤出机 理[J].中国机械工程 ,2020,(10):1252-1259 .

[13]李薇 ,高瑾 ,张津津 ,等 .组合桨搅拌槽内高黏流体混合特性的 数值模拟[J].化学工程 ,2015 ,43(11):66-72 .

[14]秦帅 ,王立成 ,沈世忠 ,等 .搅拌槽内三相流场混合时间的测定 及模拟研究[J].化学反应工程与工艺 ,2017,(1):65-72 .

玻纤含量对长玻纤...

玻纤含量对长玻纤... 钙钛矿薄膜的均匀...

钙钛矿薄膜的均匀... 用于光伏板静电除...

用于光伏板静电除... 聚砜医疗干粉吸入...

聚砜医疗干粉吸入...