李俊敏 丁振桓(南京理工大学紫金学院,江苏南京210023)

摘要:利用数字孪生技术,以生产流程、设备和工艺的数字化模型为基础,参照企业实际自动化生产线。将生产线的主要功能保存完好的前提下,结合了IOA虚拟仿真软件,优化了自动化产线设计流程,设计了集送料、加工、装配、输送和分拣功能单元的自动化产线设备。为同类的自动化生产单元的设计提供了参考,具有一定的实际工程价值。

关键词:自动化产线;S71500;虚拟仿真;数字孪生

为了提高市场竞争中的核心竞争力,各个公司大力培养出尖端的科研技术人员对自动化生产线进行研发和更新[1]。基于PLC技术设计了集送料、加工、装配、运输和识别分拣功能单元的智能生产线。PLC将实时控制设备的生产,配合气动机械臂实现物料的加工传递,通过数字化的控制程序,保证了实时信号的传输可靠性,做到实体设备与虚拟生产单元相互合作的模拟生产,既缩减了成本,提高了生产效率,又能提前规划设备的需求类型,使得企业得以拥有核心竞争力[2]。

1 控制系统总体设计

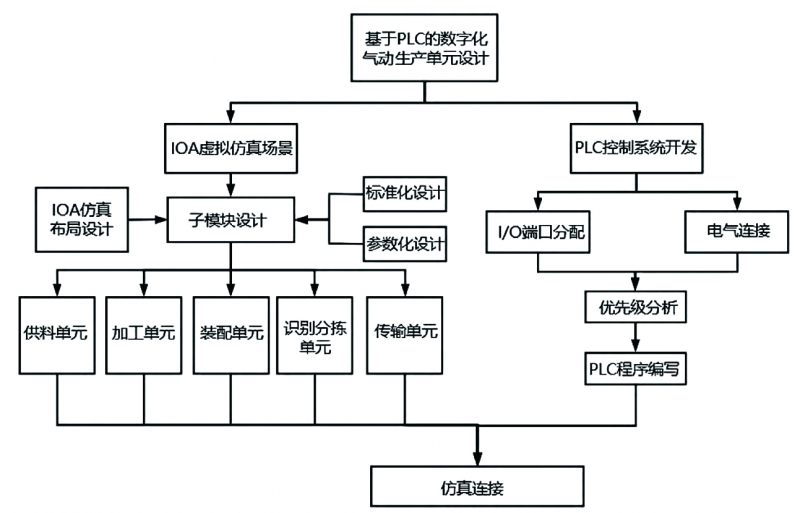

根据系统设计的任务要求和可行性分析,进行模块化设计[3]。设计出如图1所示的总体系统图。本设计共分为两部分:PLC控制系统和IOA虚拟仿真场景搭建。在IOA虚拟场景中共有传输单元、供料单元、加工单元、装配单元、识别分拣单元五个模块。

图1总体系统图

2 系统硬件设计

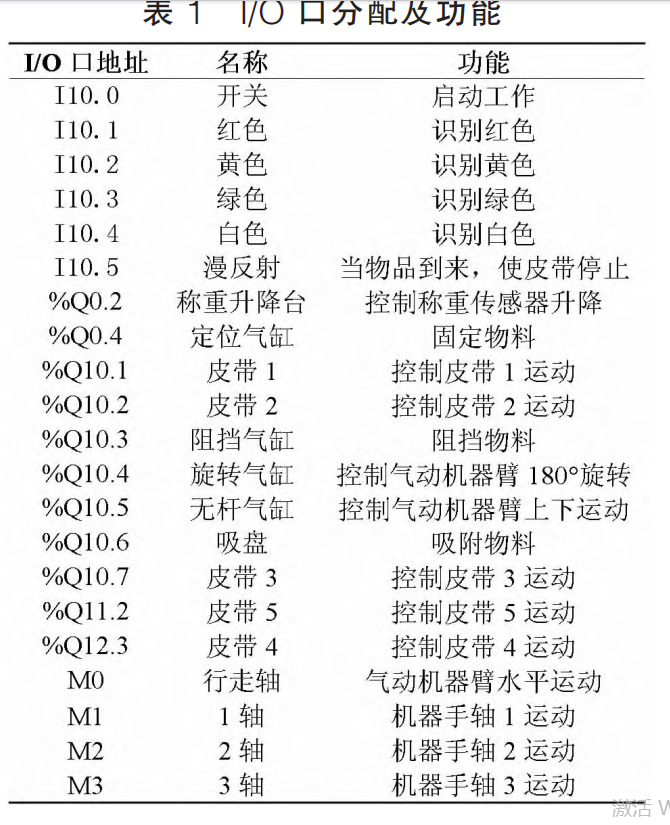

本设计采用德国西门子S7-1500系列CPU1512作为控制器来控制整个流程,硬件11个输入继电器,11个输出继电器和4个辅助继电器。在IOA仿真软件中赋予所需的器件IO地址。表1为控制系统各器件在西门子中对应分配I/O口和功能的部分关系表,其中,I10.0是整个系统工作的总开关,I10.1到I10.5系统对物料状态,以便对物料进行分拣和出入库。M0到M3是辅助继电器,控制气动机器臂和四轴机器手完成一系列的动作。

表1I/O口分配及功能

图2控制系统场景布局

3 IOA场景搭建及仿真

3.1 IOA场景搭建

本文主要采用西门子PLC控制与IOA软件通信,实现自动化的仿真[4]。如图2所示。通过IOA仿真搭建出总体场景布局图,传输单元、供料单元、加工单元、装配单元、识别分拣单元五个部分组成。传输单元主要由传送带构成,当运动开始时,传送带会自动不停地转动来输送物料,直到传感器识别到物品的时候才会停止转动。供料单元是在仓库送料区和物料集中区,上料机将运送过来的物料通过托盘放置到传送带上。加工单元是待加工物件到达漫反射传感器处,传送带停止,机器手抓取物件送至数控机床中,并进行加工等待,待数控车床加工完毕后,机器手将夹取加工品放置于双皮带上。装配单元加工品在放置于双皮带后会落在称重传感器上,待称重传感器值稳定后,系统会将其与标准值进行比较,如果差值在额定范围之内,则为成品,升降机会下降,通过双皮带传送至十字转向处,此时十字转向为X轴运动,将成品送入货架之中[5];否则十字转向则会向Y轴运动,将残次品送入垃圾堆,等待处理。识别分拣单元物料在传送单元进行上料和集中之后,会在传送带上统一进行分拣处理,在传送带的末端有传感器,可以识别物料的类型,并根据要求的不同进行不同的处理,然后由气动机器手进行夹取分拣。

3.2 仿真运行及优化

为了验证场景搭建所存在的问题,通过仿真尝试控制流水线的自动运行,在生产开始时,传送带开始运动,物料生成,传输单元开始将不同的物料集中到传送带上,等待分拣。当传感器感受到物块到达指定位置时,传送带停止运行,并对物块的颜色进行判断,判断该物块应该运送到哪一条传送带上,如图3所示。

图3仿真运行场景

机器手下降,凹圆阻拦末端的吸盘气动,将物块吸住,准备进行运输,传送带回复运行。机器手将物料放置在加工传送带上,将可加工物料送至加工单元,将不可加工物料放置于回收单元。物料进入加工单元后,传送带开始运行,机器手准备就绪,当传送带末端传感器接收到物料到达信号后,机器手执行夹取动作,将物料放至加工机床内处,等待加工完成。待物料加工完成之后,机器手会将物料送至装配单元,放至在称重传感器上进行问题检测。之后升降台将会启动,将物料送至传送带上进行入库。

4 系统软件设计

为了保证生产单元的功能满足实际的生产要求,对智能生产线的供料单元、识别分拣单元、传输单元、加工单元和装配单元五个部分控制软件进行设计。

4.1 总体程序设计

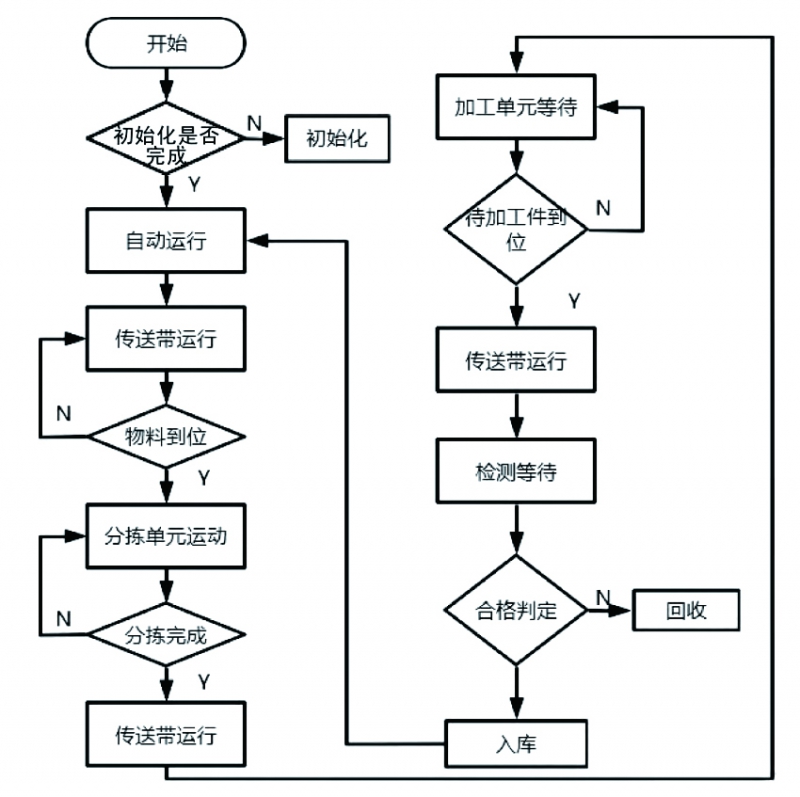

程序设计在西门子自动化控制设备的通用软件TIA博途软件完成。如图4为系统程序总体流程图:

图4总体运行流程图

如图4所示,按下开始按钮后,生产线开始启动,此时,皮带开始运行,机器手、气动机器臂以及行走轴开始复位,当所有设备处于初始状态时,初始化完成标志点亮,产线开始自动运行。生产开始时,传输单元皮带开始运动,上料机将物块放置于传送带上,传送带末端传感器判断物料是否到位,当物块到达传动带末端,分拣单元中的气动机器臂开始运动,在设置好的取料点进行取料,并根据物料的类型,放置在加工传送带或者回收传送带。

当物料放置在加工传送带时,加工传送带开始运动,物料送至待加工处,机器手夹取物料并送入数控加工中心加工,计时器打开,等待加工完成,此时传送带继续运行至下一个物料到达,传送带停止运行。待加工完成后,机器手将成品夹取至称重传感器处,进行判定,判定合格,十字传送带X轴运行,将成品入库;判定为不合格,十字传送带Y轴运行,将残次品送入回收。开始循环生产。

4.2 生产单元设计

(1)供料、传输单元程序控制

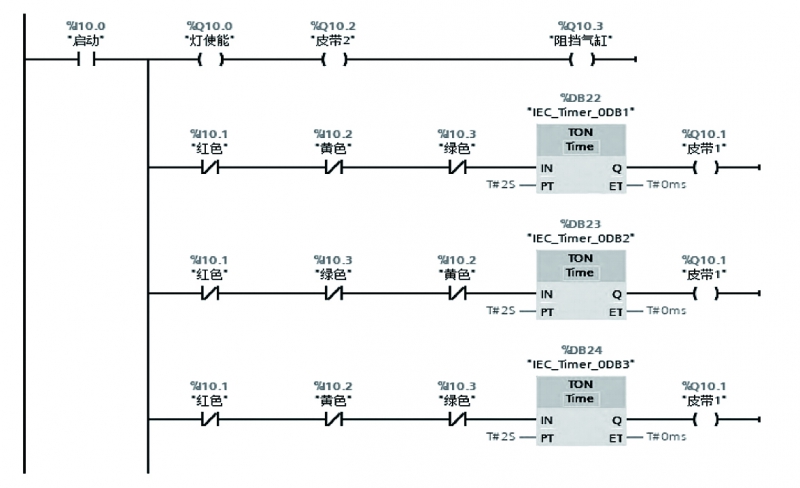

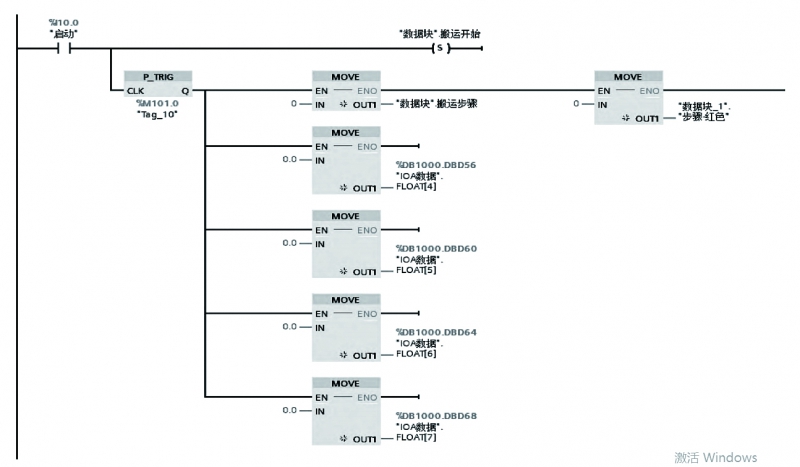

传送带的运动,是最基础的控制,也是自动化流水线的基石。因此在控制传送带运动时,需要合理规划好传送带运动的优先级,在检测物料、夹取物料、加工物料时,要保证传送带的静止,防止出现检测物体与夹取物体不一致的情况。输出信号Q11.3和Q11.4来控制运动的上料机,当物料到达上料机时,PLC会发出上料指令控制气动上料机,将物块搬运到传送带上。输入信号I11.6和I11.7,是上料机的气缸两端位置处传感器的信号,当气缸处于起点或者终点时,会产生不同的信号,以此来判断此时的上料机位置。部分传送启动程序如图5所示:

图5部分传送启动程序

(2)识别分拣单元控制程序设计

当传感器识别了物块的颜色准备进行分拣时,先将此时的颜色进行反馈。如图6所示,分拣单元的需要根据物料的种类不同,将其送至传送带的不同位置。设计中的位置位置有三个:取料点、加工件放料点、其他物料放料点。在经过测量确定了位置数据之后,将三个地址存到了DB块的IOA数组之中,在使用时,根据场景需求的不同,利用单轴伺服来控制机器手前往不同的位置。

图6识别分拣程序

(3)加工单元控制程序设计

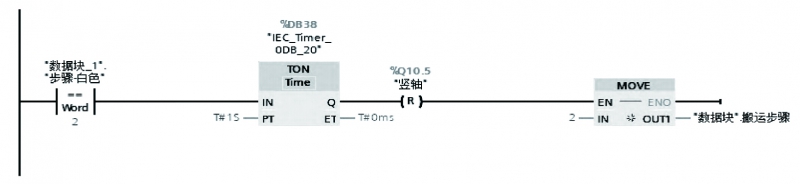

机器手由伺服电机M1、M2、M3控制来保证其灵活地运动到指定的位置。在加工过程中,机器手处于待命状态,定时器可以根据车床加工物料的不同,产生不同时间的定时。输出变量Q10.5,在运输时控制机器手的伺服轴使能,使得机器手的位置能够受控制,如图7所示。

图7加工延时程序设计

5 结束语

在仿真调试中,通过对软件进行测试,所有的物件都被传送到加工传送带上,基本功能均能够实现,可以进行仿真优化。本设计利用IOA虚拟工厂,可以降低实际产线的运行成本,优化生产结构。

参考文献

[1]黄敏楷.工业自动化控制的现状和发展趋势分析[J].山东工业技术,2018(16):51

[2]唐广耀.基于RFID的智能仓储控制系统设计[D].银川:宁夏大学,2016:12-18

[3]李金桐.基于PLC的上卸料自动化生产线系统研究[D].天津:天津科技大学,2020

[4]赵丹丹.基于数字孪生的机械加工智能生产线研究[D].天津:天津职业技术师范大学,2021

[5]王凯.基于数字孪生的机器人装配系统实验研究[D].银川:宁夏大学,2022

玻纤含量对长玻纤...

玻纤含量对长玻纤... 钙钛矿薄膜的均匀...

钙钛矿薄膜的均匀... 用于光伏板静电除...

用于光伏板静电除... 聚砜医疗干粉吸入...

聚砜医疗干粉吸入...