李光明1,余佳欣1,蒙川2,王明川3

(1.西南科技大学制造科学与工程学院绵阳621010;

2.四川航天燎原科技有限公司成都610100;

3.成都航天模塑股份有限公司成都分公司成都610100)

摘要:针对注塑成型中的翘曲变形问题,提出一种基于多域正交空间演进(MDOSE)的集成优化机制。将多域正交阵列协同演进与直接搜索的优化方法相结合,依据正交分布的方式在试验范围内均匀散布粒子,借助于正交阵列的自排序性和自优化性拓展粒子运动的方向和区域,增加粒子群的多样性。以试验空间最优数据作为各域的新中心,通过正交空间的膨胀,进一步迭代协同演进寻求工艺方案的最优解。最后,以优化某轿车注塑件翘曲变形的实际案例验证算法。仿真和实际生产结果表明,优化后零件Z方向上的平整度fz从0.2465mm降低到了0.0865mm,降低了64.9%,降低了翘曲变形。

关键词:注塑成型;正交试验;粒子群算法;翘曲变形

1引言

注塑成型作为工业生产最常用的方法之一,因其成型的方式具有较多优点,目前广泛应用于轿车、电子等高端消费市场。这些产品对制件的外观和装配都有严格的要求[1]。但注塑成型往往会带来翘曲变形等质量缺陷,影响外观和后续的装配,是需要解决的重要问题。

翘曲变形的产生有多种原因,可以归纳为冷却不均、收缩不均、取向应力、边角效应等。影响翘曲变形的因素主要为工艺参数、模具结构、塑件的结构和材料。目前,国内外许多学者主要致力于研究工艺参数和翘曲的关系。文献[2,3]通过模拟分析分别详细研究了浇注系统、工艺参数对翘曲和缩痕指数的影响。

部分学者通过试验设计的方式优化工艺参数,获得翘曲最小的工艺方案。文献[4]通过DOE的极差分析和方差分析,得到几种因素不同水平下的最佳工艺方案。文献[5]用Taguchi方法进行试验设计、数据分析,由S/N比和方差分析确定最佳组合。这类方法虽然计算量小,但对工艺参数的选择需要一定的经验,通过穷举法试凑合适的参数组合,效率低,且具有较大的盲目性和尝试性[6],并不能在可行的设计空间中寻找最优工艺组合以实现参数范围内的全面优化。

为进一步减小翘曲,许多学者提出了一系列优化的方法,其主要方式是通过建立代理模型再进行优化。如,利用BP神经网络[6,7]、响应面分析法(RSM)[5]、高斯过程回归[8,9]和Kriging方法[10]等建立起翘曲变形和设计变量之间的代理模型,再分别用遗传算法[5]、粒子群算法[6]、关联性分析优化[9]、模拟退火(SA)[11]在解空间中寻找最优解。以上这类方法主要是通过大量的试验数据拟合构建模型,计算量较大,计算成本较高,同时模型预测结果也会存在一定的误差。此外,上述寻优方法也存在一定的局限,遗传算法搜索时效率较低,粒子群算法存在“早熟”现象,容易收敛到局部极值。虽然SA算法具有跳出局部最优的能力,但其收敛速度慢,执行时间长,算法性能与初始值有关,以及对参数比较敏感。

鉴于此,这里尝试将多域正交空间与粒子群搜索相结合改进算法。虽然,部分学者已经提出过相似的优化方法(OE-PSO[12]和ODMOPSO[13])。但这些方法仅仅将DOE应用于初始化种群,属于静态方式。

基于上的分析,提出了多域正交空间演进优化机制(MDOSE),利用正交空间拓展粒子获取的信息,增加种群多样性,提高算法寻优和跳出局部最优的能力。并将其应用于某轿车注塑件的翘曲优化,验证算法的可行性和有效性。

2 MDOSE优化机制

2.1粒子群搜索优化算法

粒子群搜索优化算法(PSO)是模拟鸟群随机搜寻食物的捕食行为,基本思想是利用群体中个体在群体内的信息交互和共享,从而使整个群体的运动在求解空间中产生有序演化的过程。因算法直接、收敛迅速、全局搜索能力强等优点被广泛应用于求解多目标优化问题,并取得了较好的效果[7]。

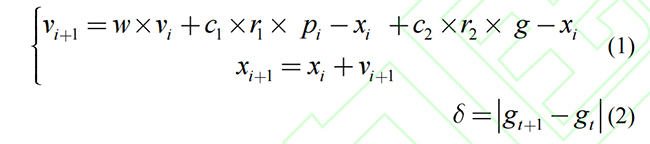

算法根据粒子的个体最优p和群体最优g更新粒子的飞行速度和粒子位置,具体公式如下:

公式 1

式中:i1,2,N,N—此种群粒子的总数。vi—粒子速度,xi—粒子的当前位置,r1,r2—(0,1)之间的随机数,c1,c2—速度系数,w—惯性因子,w越大全局搜索能力越好,越小局部搜索能力越好,δ—迭代后群体最优结果与上一次的最优值之差的绝对值,n—迭代步数。

2.2 MDOSE优化的实现

这里提出把正交设计方法(DOE)和粒子群算法相结合的多域正交空间演进优化机制。正交阵列使各个离散的试验点的信息不重叠、不相关,易于分析出各因素主效应。同时每个因素试验水平重复次数相同,可消除试验误差的干扰。利用正交阵列扩展粒子搜索范围,增加种群多样性,通过PSO迭代出下次粒子的较优位置,改进标准PSO的缺陷。

该方法的实现步骤如下:

步骤1:初始化参数值,设置工艺参数的范围和扩展的幅度;

步骤2:将空间区域分为两份,并在每个区域内随机生成一组参数组合,以此定位两组粒子群的位置。

步骤3:以上一步得到的工艺参数组合为中心,分别向上下扩展设定的幅度,得到另外两个水平,构成正交试验,使粒子均匀散布在形成的多维空间区域内;

步骤4:通过模拟分析试验,得到相关工艺参数组合下的翘曲变形,计算出平整度值作为粒子群算法的适应度值并排序;

步骤5:找出适应度值最优的个体p和群体中适应度值最优的个体g,通过跟踪这两个值以及粒子运动的速度和这一次中心粒子的位置,更新下一次粒子的位置和运动速度。并计算gt+1与上一次最优适应度值gt的差值δ;

步骤6:判断是否达到最优的值或已达到迭代次数;如果满足,则结束循环;否则就重复第3到第5步,直至达到收敛条件。

3 数值模型的建立

3.1 模型处理

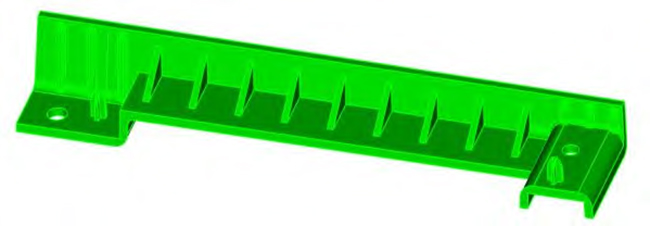

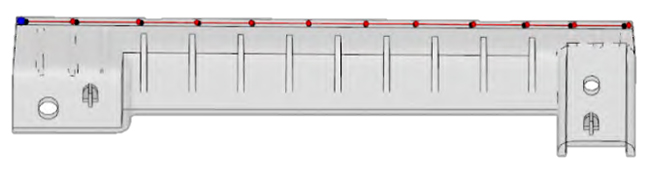

优化的研究对象为某轿车注塑件产品。零件长宽高尺寸分别为192mm×37mm×25mm,平均壁厚为2.5mm,外表面要求光滑,内表面特征相对较多,如图1所示。

采用双层面网格,划分网格,得到26844个三角形网格,网格匹配率91.6%,没有自由边和重叠面,网格质量符合分析要求。

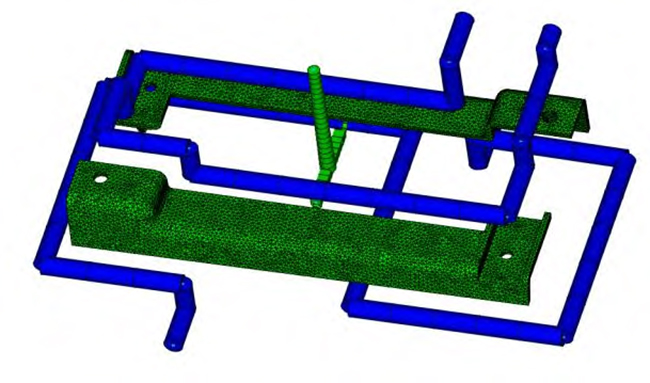

为了保证精度同时不会降低生产效率,模具结构采用两个型腔,浇口对称的布局形式。布局时两个型腔关于浇注口对称布置。由于制品外观要求较高,将浇口放置在内侧中间位置,并采用牛角潜伏式的浇口。

图1 产品3D模型

不合理的冷却系统容易造成冷却不均,从而导致产品翘曲变形向较热的一侧弯曲。由于制品具有非规则形状,为了具有良好的散热效果,冷却均匀,采用随形水路方式进行布置,如图2所示。

图2 冷却系统

3.2 材料参数与设计变量

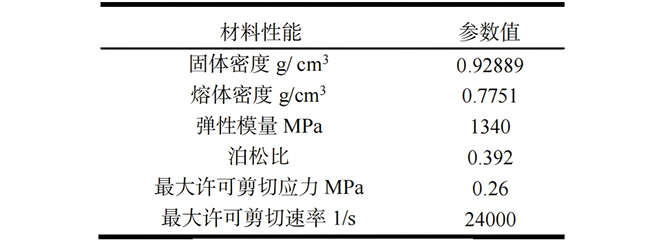

产品所用的材料为台湾PP的聚丙烯(PP),牌号Globalene6331,其主要工艺参数如表1所示。

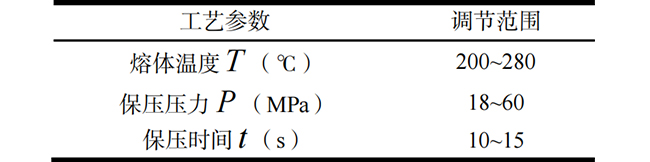

影响最终注塑成型结果的因素很多,根据文献[1,3,4]和以往经验,选取熔体温度(T)、保压压力(P)和保压时间(t)作为翘曲优化的研究因素。根据材料和经验,确定这3个工艺参数的整体调节范围如表2所列。

表1 材料主要参数

表2 工艺参数的调节范围

4 实例分析

4.1 变量扩展方法

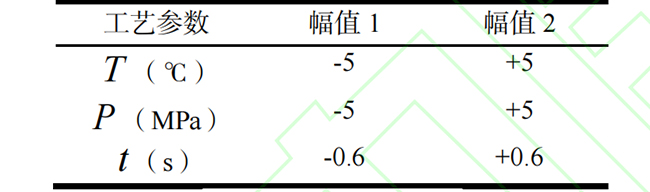

每次迭代后都需要根据结果获得扩展后的工艺参数值,再重新组合进行分析计算。表3列出了每个工艺参数的扩展幅度。拓宽了单个粒子的搜索区域,动态形成相对独立的搜索空间,实现了对多个区域的同步搜索。

表3 变量扩展幅度

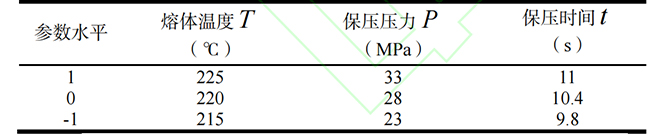

表4 参数水平扩展

将扩展后的变量分别设置为水平1和水平-1,原变量为水平0。如,初始工艺参数组合为熔体温度220℃、保压压力28MPa和保压时间10.4s。通过该方法得到下一次迭代的参数水平如表4所列。

4.2 翘曲优化

由3因素3个水平,确定一个有9行4列的L934正交表。其中,工艺参数熔体温度、保压压力和保压时间分别设置在第1、2、4列,第3列为空列,没有工艺参数与之对应,对结果没有影响,因此忽略。

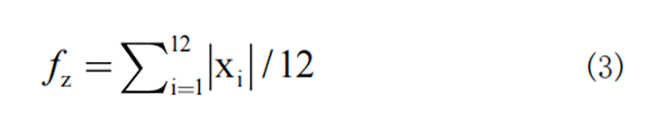

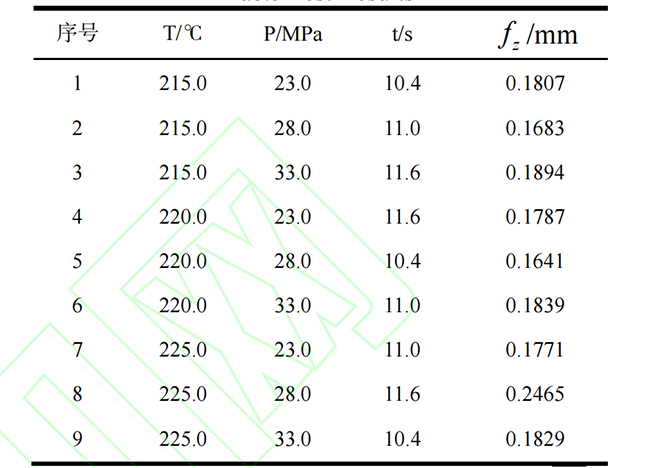

经过Moldflow分析后,如图3所示,在模型底部选取12个点测量翘曲量xi,通过下式,获得平整度fz作为Z向翘曲变形的衡量:

图3 测量Z向翘曲变形

公式 2

式中:xi—第i个测量点Z向翘曲值,fz—平整度。

表5 试验结果

采用MODSE优化该注塑件的翘曲,以平整度fz作为粒子的适应度值,fz最小值为pi,pi中最小值则为g。并以δ作为判断迭代是否结束的条件。优化算法的设置参数:粒子数为2,w0.5,c1c21,δ<0.02,总迭代次数设置为10次。

5 结果与讨论

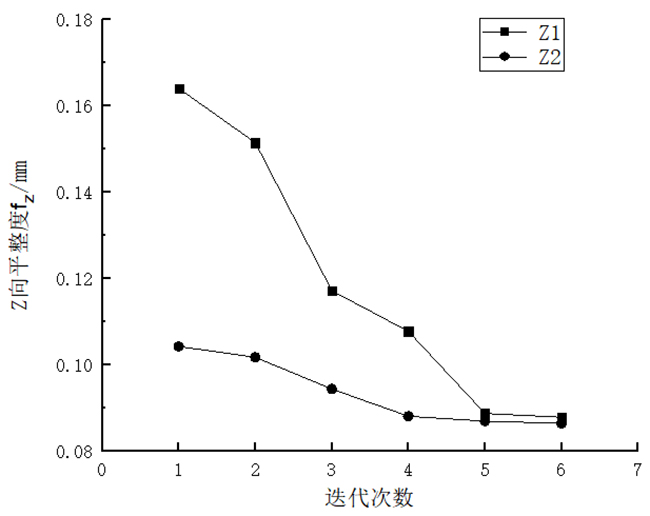

进行6次迭代后达到了收敛阈值,该装饰件Z向平整度fz从0.2468mm下降到了0.0865mm。如图4所示,为迭代变化情况。工艺参数从熔体温度225℃、保压压力28MPa和保压时间11.6s优化到了熔体温度260℃、保压压力65MPa和保压时间13.4s。

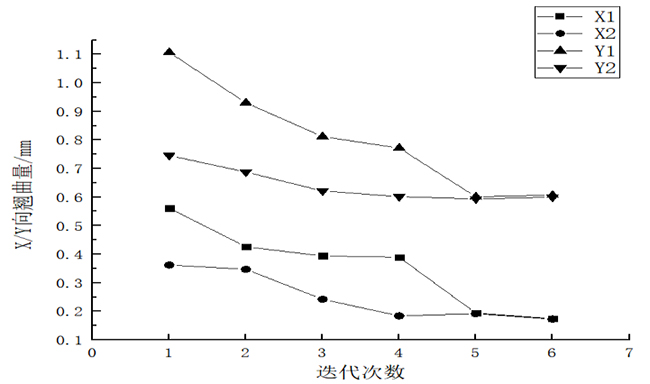

同时,统计迭代过程模型在X方向和Y方向上的翘曲变形量的上下限值,取绝对值求平均,得到如图5所示,X/Y方向上迭代过程中翘曲的变化情况。Z向翘曲变形降低的同时,X向和Y向的翘曲量也随之下降的图形。说明整体的翘曲变形也得到了优化,且效果显著。

图4 Z向翘曲迭代情况

图5 X/Y向翘曲量迭代情况

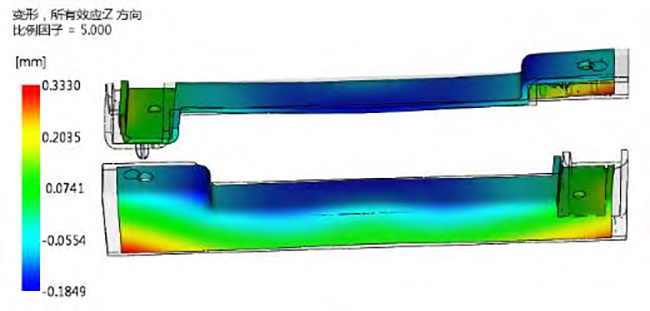

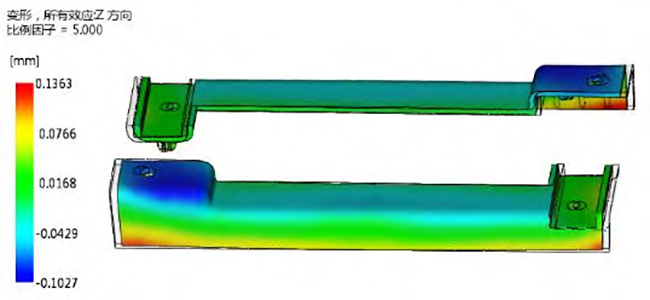

图6 优化前后Z向翘曲

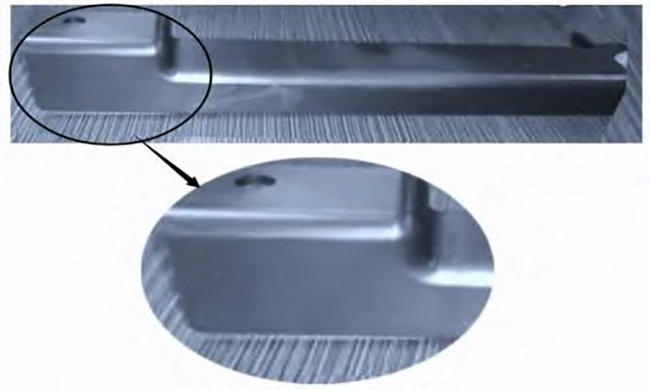

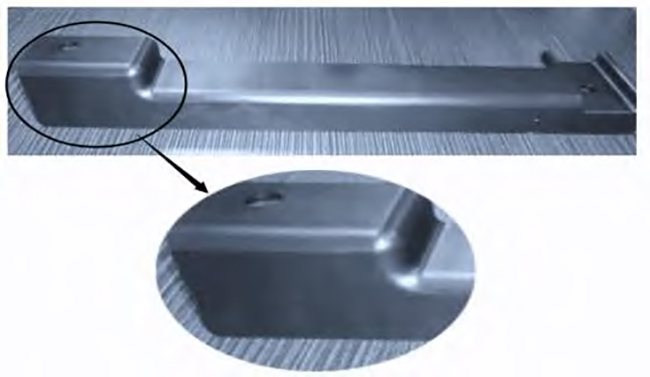

图7 优化前后实物对比

如图6和图7所示,分别为优化前后仿真和实际生产的Z方向的翘曲变形结果。优化前零件存在明显的翘曲变形,优化后翘曲变形得到改善,效果明显,说明该方法可用于实际生产。

熔体的温度影响着物料的塑化和熔体的注射充模。过低的熔体温度导致熔体流动性较差,充模能力差,塑件有较大的内应力,则会填充不充分、产生翘曲变形。优化后,使熔体温度升高,熔体粘度降低,熔料的流动性得到改善,塑件内应力、流线方向的冲击强度和挠曲度、拉伸强度等机械力学性能降低,而使垂直于流线方向的冲击强度、流动长度、表面粗糙度等性能有所改善,并降低制品的收缩和翘曲变形。

保压时间和保压压力的作用是在型腔充满后对熔体进行压实、补缩。过低会使模具内的熔料压得不够紧实,补缩能力差,塑件冷却后收缩较大,引发翘曲变形。优化后,保压时间和保压压力增加,型腔熔体更加紧实,密度增加,收缩率减小,制品尺寸更稳定,从而翘曲变形得到改善。

6 结论

对于注塑成型产品,通过调整工艺参数能有效改善产品翘曲变形。在粒子群算法的基础上结合正交设计方法提出MDOSE,将其应用于某轿车注塑件的工艺参数优化,验证算法的有效性和可行性。

通过优化后,零件Z向平整度fz从0.2465降低到了0.0865mm,降低了64.9%,产品整体的翘曲变形得到了减小。同时,将其应用于实际生产,也得到了较好的优化效果。表明,MDOSE可以有效解决注塑件的翘曲变形问题。

参考文献

[1]王博,蔡安江,李正迁,等.玻璃纤维增强尼龙66复合材料无人机桨叶注塑成型翘曲变形优化[J].塑性工程学报,2020,27(1):68–74.

[2]王传洋,沈剑.薄板注塑成型浇注系统的设计与优化[J].机械设计与制造,2013(9):131–133.

[3]沈洪雷,王永壮,谭巍,等.工艺参数对厚壁注塑件表面缩痕的影响及其优化[J].机械设计与制造,2015(2):246–248.

[4]蒋章雷,孙文磊.基于正交试验的注塑制件翘曲变形模拟分析[J].机械设计与制造,2010(12):222–224.

[5]Tian M,Gong X,Yin L,et al. Multi-objective optimization of injection molding process parameters in two stages for multiple quality characteristics and energy efficiency using taguchi method and nsga-ii[J]. The International Journal of Advanced Manu facturing Technology , 2017,89(1):241–254.

[6]韩淑华,侯学元,李文卿.改进PSO-BP注塑成型工艺参数优化研究[J].机械设计与制造,2015(10):98-101+105.

[7]Guo W, Deng F, Meng Z, et al. A hybrid back-propagation neural network and intelligent algorithm combined algorithm for optimizing microcellular foaming injection molding process parameters[J]. Journal of Manufacturing Processes, 2020, 50: 528–538.

[8]马俊燕,廖小平,夏薇,等.基于高斯过程机器学习的注塑过程建模及工艺参数优化设计[J].机械设计与制造,2013(03):17–19.

[9]王向龙,曾盛绰,于晓默,等.注塑成型工艺参数优化调控系统设计与实现[J].机械设计与制造,2015(7):84-86+90.

[10] Mukras S M S, Omar H M, Al-Mufadi F A. Experimental-based multi- objective optimization of injection molding process parameters[J]. Arabian Journal for Science and Engineering, 2019, 44(9): 7653–7665.

[11] Yen C, Lin J C, Li W, et al. An abductive neural network approach to the design of runner dimensions for the minimization of warpage in injection mouldings[J]. Journal of Materials Processing Technology, 2006, 174(1): 22–28.

[12]王姝,陈崚.基于正交试验设计的粒子群优化算法[J].扬州大学学报(自然科学版),2010,13(2):57-60+64.

[13]刘衍民,赵庆祯,牛奔.基于正交设计的多目标粒子群算法[J].计算机应用研究,2011,28(1):72–74.

玻纤含量对长玻纤...

玻纤含量对长玻纤... 钙钛矿薄膜的均匀...

钙钛矿薄膜的均匀... 用于光伏板静电除...

用于光伏板静电除... 聚砜医疗干粉吸入...

聚砜医疗干粉吸入...