陈岩松,冯志华,张健康

(苏州大学机电工程学院,江苏苏州 215000)

摘 要:使用 SolidWorks 三维设计软件建立了某旋转式吹瓶机机架的三维模型,并将其导入到ANSYS Workbench中进行拓扑优化和多目标优化。拓扑优化后的机架模型相比初始模型,质量下降了8.1%,其静动态特性虽有小幅度下降,但仍处于安全范围内。在拓扑优化的基础上又对机架进行多目标优化,优化后的模型相比拓扑优化的模型,其静动态特性均有一定的提高。研究表明,拓扑优化和多目标优化可以相结合运用到类似的机架结构优化中,且具有一定的工程应用价值。

关键词:结构优化;ANSYS Workbench;拓扑优化;多目标优化

0 引言

近年来,随着饮料、食品、医疗行业的不断发展,对具有诸多优良性能的PET瓶的需求也逐年递增,这就要求生产PET瓶的吹瓶机的效率能够得到提高[1]。目前市场上常见的吹瓶机多采用 两步法生产工艺(瓶坯的制备和拉伸吹塑成型分别由两台设备完成),主要有直线式吹瓶机和旋转式吹瓶机[2]。旋转式吹瓶机相对于直线式吹瓶机具有模腔数量多、模具更换快捷、产量高、稳定性强等优点,成为大多数食品、饮料企业选择的对象。由于国内PET瓶成型设备起步比较晚,虽然近几年发展迅速,但相比国外那些具有悠久历史的PET瓶成型设备研发公司,设备的技术水平和各项性能上还有一定差距[3]。

机架作为旋转式吹瓶机最重要的部件之一,支撑着整个旋转拉伸吹塑部件的重量,其结构的刚度、强度、稳定性对整台设备的运作起到至关重要的作用。因此,如何提高机架的静动态性能成为了设计高速旋转式吹瓶机的关键问题之一。近年来随着计算机技术的快速发展,结构优化方法与计算机技术逐步实现了完美融合,许多大型通用CAE分析软件里出现了结构优化模块,这使结构优化分析的效率和准确率得到了很大的提高[4]。本文研究的旋转式吹瓶机的机架由四个部分焊接而成,分别为上面板、中间面板层、下面板和地脚,其中中间面板层是由许多整块钢板直接焊接而成,这增加了机架自身的质量,提高了企业的制造成本。为了达到降低机架的质量的同时改善其静动态性能的目的,本文先基于ANSYS Workbench平台的拓扑优化模块对机架进行减重,然后基于ANSYS Workbench平台的响应面优化模块对机架进行多目标优化以保证机架在质量减少的情况下,其静动态性能有所改善。

1 机架初始静动态特性分析

1.1 机架有限元模型的建立

机架的几何尺寸为:4150mm×3750mm×547mm,上下面板的材料为低合金高强度钢,屈服极限为400 MPa 左右,中间面板层和地脚的材料为普通碳素结构钢,屈服极限为220 MPa 左右。根据圣维南原理对机架三维模型进行合理地简化[5]。通过SolidWorks与ANSYS Workbench 的无缝连接,将机架三维模型导入到Workbench中,对其进行网格划分,本文采用四面体网格对机架进行划分,上下面板和中间面板层的单元尺寸设置为40 mm,地脚的单元尺寸设置为25 mm,同时 Transition设置为Slow,Span Angle Center 设置为Fine,网格划分结果如图1所示,共产生了251788个单元,471177个节点。

图 1 机架有限元模型

1.2 机架的静力分析

1.2.1 接触和约束设置

因为机架是由多块大小不同的钢板焊接而成,所以可以将其视为焊接结构件,无需设置接触,只需要将机架三维模型导入到Workbench中后,进入DesignModeler环境,然后选中所有零件右击 From New Part,这样可以将所有零件归为一个部件,公共界面共享网格,节点耦合。机架的约束设置为四个地脚的底面为固定约束。

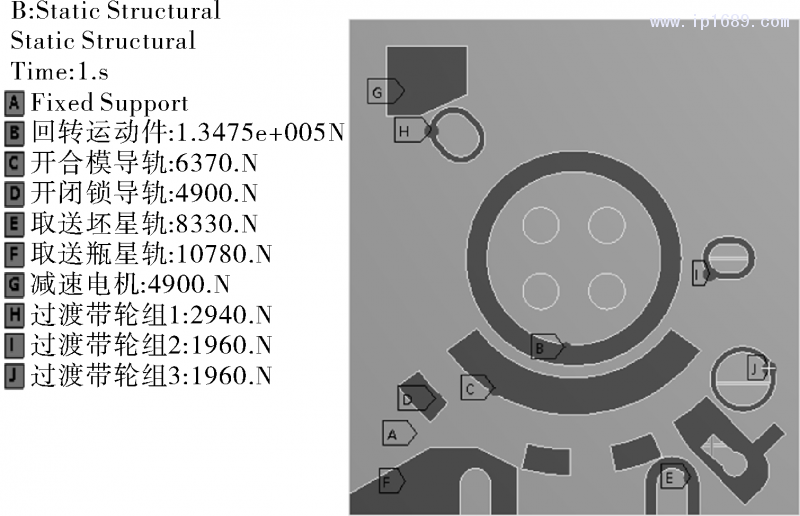

1.2.2 载荷设置

机架所受的载荷主要有9个部分,分别是回转运动件的重量、开合模导轨的重量、开闭锁导轨的重量、取送坯星轮的重量、取送瓶星轮的重量、减速电机的重量、过渡带轮组1的重量、过渡带轮组2的重量和过渡带轮组3的重量,其中回转运动件需设置1.25倍安全系数,具体的载荷参数如表1所示,载荷分布如图2所示。

图 2 载荷分布

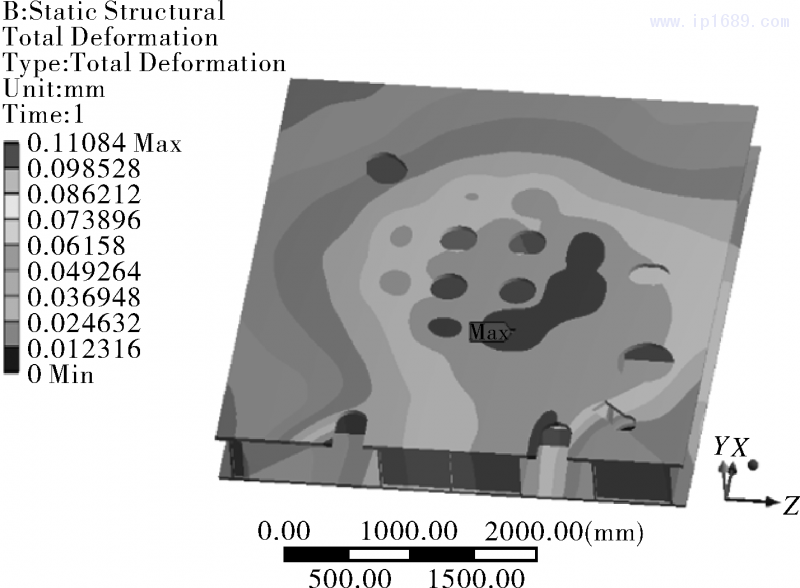

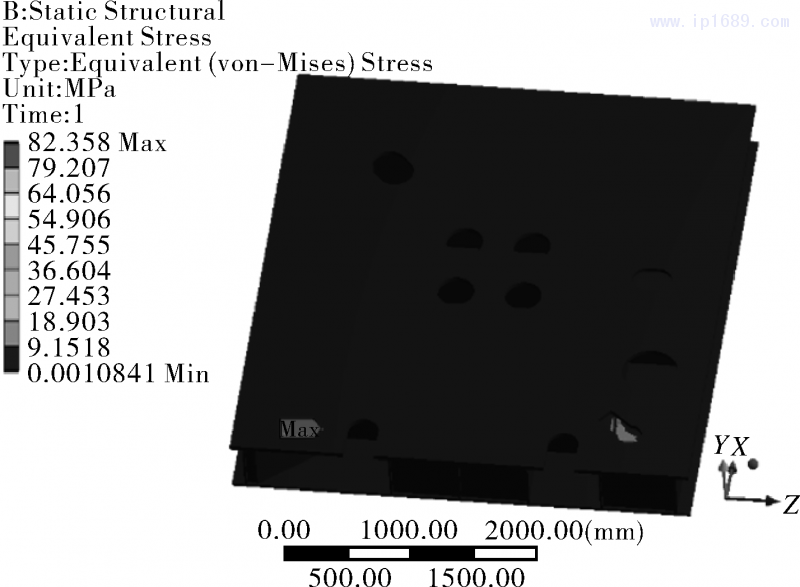

1.2.3 静力分析结果

计算得到机架的总变形和等效应力云图,如图3、图4所示。机架的最大变形量为0.111 mm, 出现在机架上面板的中下部,与载荷分布情况相同。机架的最大应力为82.358 MPa,出现在一个地脚与下面板接触面的尖角处。由弹性力学的知识可知,尖角处的应力是无穷大的,在CAE 软件中的表现就是尖角处的应力值是不收敛的,会随着网格的细化,应力值不断增大,所以该值是不可取的,不能作为机架最大应力的准确值[6]。观察机架的等效应力云图可知,蓝色和浅蓝色区域几乎覆盖了整个机架,即机架的应力值普遍小于36.604MPa,这远远小于所用材料的屈服极限。通过对机架的静力分析可知,原来对于机架的设计过于保守,造成了材料的浪费,所以机架结构需 要进一步的优化以降低机架的质量。

图 3 机架总变形云图

图 4 机架等效应力云图

1.3 机架的模态分析

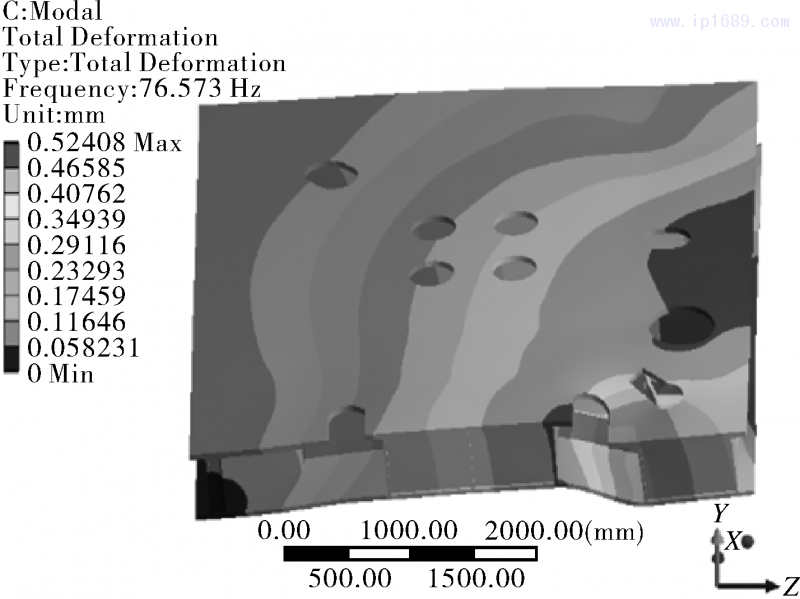

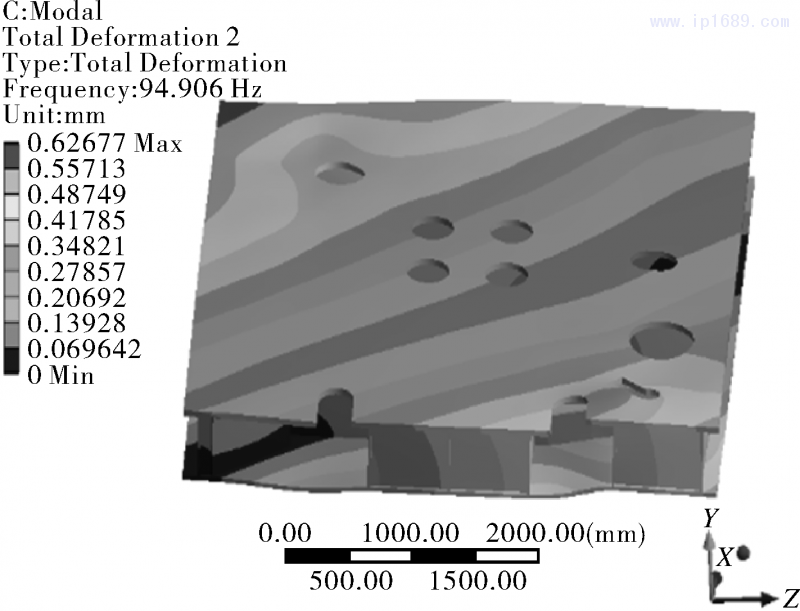

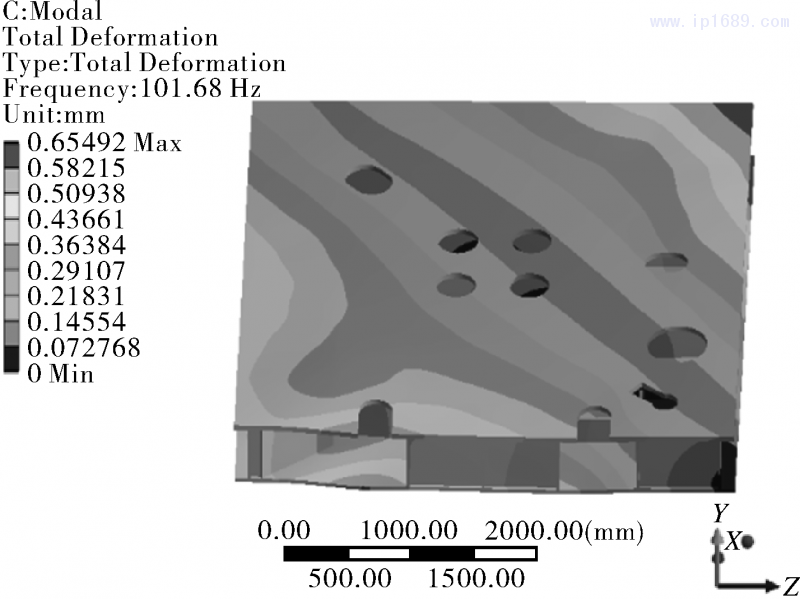

模态分析是动力学分析的基础,其主要工作就是求解结构的固有特性,包括固有频率、振型等。因为固有特性仅与结构自身有关,所以在求解时不需要考虑结构所受的外部载荷,因此仅对机架四个地脚的底面进行固定约束。通过软件计算,得到了机架前六阶模态的固有频率,如表2所示。实际工程中对结构产生影响的通常是结构的低阶模态,因为高阶模态往往不容易被激发,所以按照上述方法提取机架的前三阶模态[7-8]。第一阶模态的固有频率为76.673 Hz,其振型为机架沿y 轴方向的振动,如图5所示;第二阶模态的固有频率为94.906 Hz,其振型为机架绕z轴的1阶弯曲振动,如图6所示。第三阶模态的固有频率为101.680 Hz,其振型为机架绕x轴的一阶弯曲振动,如图7所示。因为本文所研究的某型号旋转式吹瓶机的转速为45 r.p.m,模腔数为20,所以该吹瓶机的工作频率在15Hz左右,远远低于机架的前三阶模态的固有频率,所以有充足的结构优化空间。

图 5 第一阶振型

图 6 第二阶振型

图 7 第三阶振型

2 机架的拓扑优化

2.1 基于ANSYS Workbench的机架拓扑优化

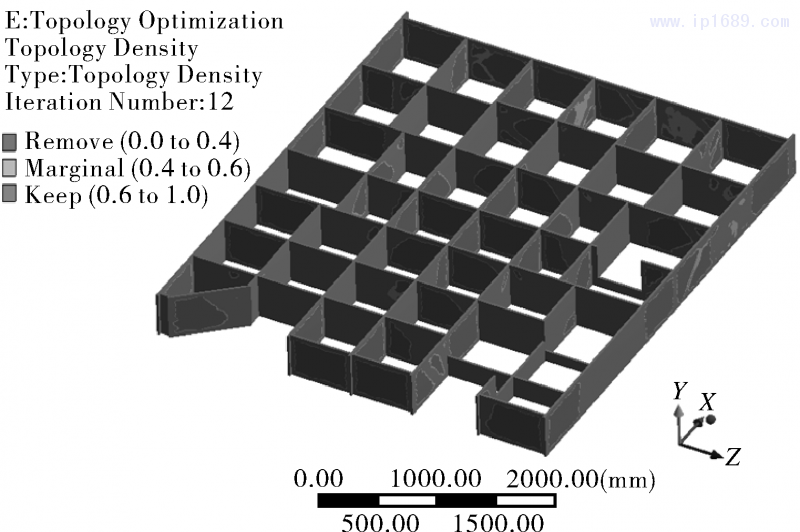

拓扑优化属于结构优化的一种,是对结构内部布局形式进行优化,所以又称布局优化。主要应用于产品的概念设计阶段,尤其是对那些没有最优结构参考的产品,采用拓扑优化可以大致确定结构的最佳形状[9]。与有限元法相结合的结构拓扑优化本质上是一个单元有无的问题,通过拓扑优化的迭代计算,保留对结构传力性能较好的单元,去除对结构传力性能作用不大的单元,最后得到一个满足要求的最优结构[10]。本文所研究的机架拓扑优化是建立在静力分析基础之上的,以单元材料密度为设计变量,结构的柔顺度最小(结构静刚度最大)为目标,体积减少百分比为约束,对机架的中间面板层进行静力学拓扑优化。通过12次迭代计算可得机架中间面板层的单元伪密度云图,如图8所示,其中红色区域表示可以删除的区域,灰色区域表示保留的区域。

图 8 中间面板层的单元伪密度云图

2.2 拓扑优化结果分析

基于单元伪密度云图对机架的中间面板层进行重新建模,将拓扑优化后的机架三维模型再次导入ANSYS Workbench中进行静力分析和模态分析,网格、约束等设置与之前保持一致。拓扑优化后的机架与初始机架相比,静应力最大变形量增加 2.7%;质量下降了944 kg,降幅 8.1%;1阶模态固有频率增长了1.9%;2阶模态固有频率下降了8.1%;3 阶模态固有频率下降了2.7%。虽然拓扑优化后的机架的静应力最大变形量和2、3 阶模态固有频率没有得到改善,但是两者仍处于安全范围内,所以对机架的拓扑优化是有效的。

3 机架的多目标优化

3.1 响应面法简介

响应面法是采用试验设计理论对指定的设计点集合进行试验,计算得出所有设计点的数据后,采用多元二次方程拟合目标函数和约束函数的关系,用来预测非试验点的响应值的方法[11]。对于n个变量的情况,二次多项式响应面模型为:

式中,X=(x1,x2,…, xn),xi(i=1,2,…,n)为 设计变量,β0、βi、βii、βij 为未知变量,个数 L=(n+1)(n+2)/2,故未知系数β=(β1,β2,…,βn)T,通过最小二乘法确定时,试验点的个数P必须大于L。

3.2 基于 ANSYS Workbench 的多目标优化

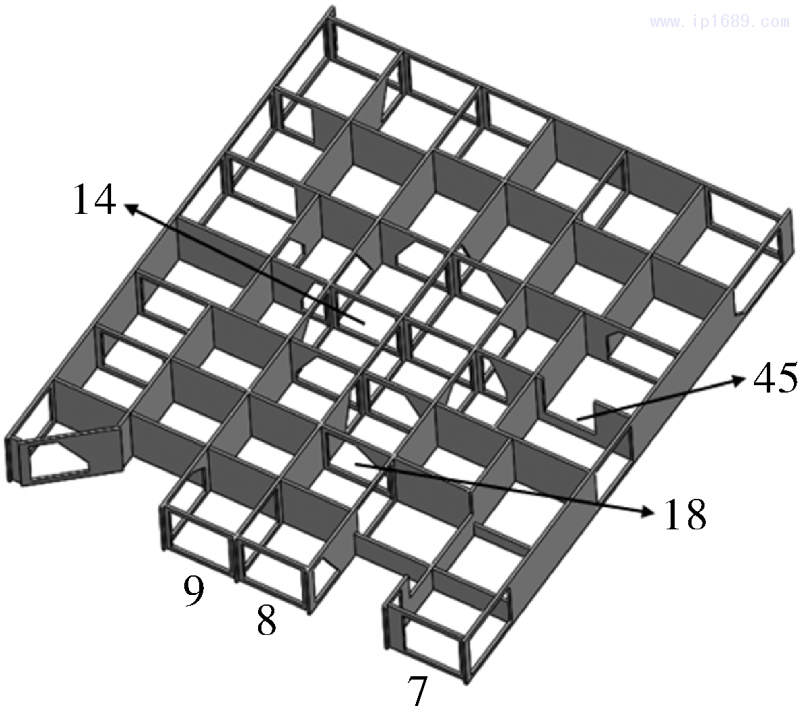

机架的中间面板层是由不同长度的钢板焊接而成,通过观察拓扑优化后机架中间面板层的前三阶模态和总变形云图,选取对机架静动态特性影响较大的6个尺寸参数作为多目标优化的设计变量,如图9所示,并给它们确定取值范围,如表3所示。

图 9 设计变量的选取

本文试验点的选择采用中心复合试验设计方法(Central Composite Design)。运用该方法可以给响应面模型挑选合适的数据样本点,且具有预测性好、设计简单、试验次数少等优点[12]。因为拓扑优化后的机架的质量已得到了大幅度下降,所以不作为本次优化的目标,本次优化选取静应力最大变形量,第一阶固有频率,第二阶固有频率,第三阶固有频率作为优化目标,具体的数学模型如下:

min(d) (2)

max(fi),i=1,2,3 (3)

s.t. fi ≥fiL,i=1,2,3

tiL ≤ ti ≤ tiU,i=7,8,9,14,18,45

式中 d——机座的静应力最大变形量;

fi——机座的第 i 阶固有频率;

fiL——机座第 i 阶固有频率的下限约束值, 其中第一、二、三阶固有频率的下限 约束值分别为 79、88、100 Hz;

ti——第 i 个设计变量;

tiL——第 i 个设计变量下限约束值; tiU——第 i 个设计变量上限约束值。

因为同时具有4个优化目标,所以采用 MOGA 算法进行多目标优化。MOGA算法作为一种多目标遗传算法,通常用于求解两个或两个以上的目标同时需要优化的问题,通过计算求解可以求得多目标之间的妥协解[12]。通过 10 次迭代计算得到 3 组候选的最佳设计点。

通过对比分析,选择第2组候选点作为最终选择的最佳设计点,并对该组候选点的设计变量的值进行圆整,圆整好后的 7、8、9、14、18 和 45 号板的板厚为 22、18、12、12、25 和 12 mm。

3.3 多目标优化结果分析

基于响应面的多目标优化后的结果,对机架的三维模型进行改进,将更改好的模型导入ANSYS Workbench中进行静力分析和模态分析。此时机架的质量为10722kg,静应力最大变形量为0.112 mm,前三阶固有频率分别为79.160 Hz、88.264 Hz、100.820 Hz,相比拓扑优化后的机架模型,静应力最大变形量下降了1.8%,第1阶固有频率提高了1.3%、第2阶固有频率提高了1.2%,第3 阶固有频率提高了1.9%。

4 结语

(1)建立了某旋转式吹瓶机机架的参数化模型,并对其初始静动态特性进行有限元分析,为之后的机架结构优化提供参考。

(2)采用多级优化(拓扑优化与多目标优化)的方法对机架进行结构优化。优化后的机架相比初始的机架,质量和第1阶固有频率得到了较大的改善,其中质量减少939kg,降幅8.1%,第1阶固有频率提高2.487 Hz,增幅3.2%,实现了降低机架质量的同时改善机架静动态特性的目标。

参考文献:

[1] 孙膑 .PET 吹瓶技术的创新[J]. 塑料包装,2009,19(1):18-29.

[2] 宋奎伟 . 旋转式和直线式吹瓶机的综合比较[C].中国自动化学会中南六省(区)2010 年第 28 届年会·论文集 .2010.

[3] 于辉,尹凤福,闫磊,等 . 塑料近红外分选设备喷吹分离的仿真研究[J]. 机电工程,2019,36(4):378-

382.

[4] 林翠蓝 . 浅谈结构优化新方法及其计算机实现[J].通讯世界,2017,17(6):60-61.

[5] 崔巍,张煜杭,宋日悬,等 . 一种井筒内低品位余热回收的串级式翅片重力热管装置的设计[J]. 压力 容器,2019,36(1):35-40.

[6] 闫雪,韩锡龙 . 旋风分离器料腿-翼阀系统排料特性的试验分析[J]. 流体机械,2019,47(4):14-18.

[7] 苏金英,周炬 . 某特装车汽车座椅的模态分析[J].装备制造技术,2011,18(10):60-61.

[8] 袁志林,高翠芝,江海蛟,等 . 基于ABAQUS 的PET切片包装机钢结构有限元分析[J]. 包装与食品机械,2018,36(6):45-49.

[9] Gunwant D,Misra A.Topology optimization of continuum structures using optimality criterion approach in ANSYS.International Journal of Advances in Engineering & Technology,2012,5(1):470-485.

[10] 李帅,穆瑞芳,张壮志 . 基于 ANSYS Workbench 拓扑优化对止动架轻量化的研究[J]. 船舶工程, 2016,38(7):35-39.

[11] 赵海鸣,蒋彬彬,李密 . 基于拓扑优化与多目标优化的机床底座结构设计[J]. 机械设计与研究,2018, 34(4):100-105.

[12] 李源,黄华,郭润兰 . 基于响应面法的加工中心立柱结构多级多目标参数优化设计[J]. 机械设计, 2019,36(11):44-49.

玻纤含量对长玻纤...

玻纤含量对长玻纤... 钙钛矿薄膜的均匀...

钙钛矿薄膜的均匀... 用于光伏板静电除...

用于光伏板静电除... 聚砜医疗干粉吸入...

聚砜医疗干粉吸入...