田延娟

山东电子职业技术学院,山东 济南 250014

摘 要:针对塑料管材切割过程,提出一种基于单片机控制的自动切割同时进行校验的技术研究方案。该方案主要基于单片机程序进行切割动作的控制,以红外传感为辅助判断切割动作是否完成,从而保证切割动作正常执行。实验结果表明:该自动切割系统很好地满足了切割过程的需求,保证了切割动作的准确度和精确度,对于塑料管材自动切割技术的研究有一定指导意义。

关键词: 单片机;塑料管材;红外传感;自动切割

随着塑料工业的持续发展,人们对于塑料产品的质量提出了更高的要求,而随着城市化步伐的加快,对于塑料产品的需求也日益增长[1-3]。为此,我国塑料制品行业不断进行产业结构调整、优化和转型,呈现出蒸蒸日上的发展趋势,但与发达国家相比,我国塑料制品生产企业的制造工艺、生产效率、产品质量仍然存在一定差距,这些问题有待于进一 步解决,以提高我国塑料企业的持续竞争力。塑料管材是塑料产品的重要组成部分,其制造工艺的发

展对于塑料行业非常重要。而塑料管材制造中的一个重要环节就是管材切割,它属于管材制造的最后一个环节,直接关乎产品的外观和精度[4-5]。本研究提出了一种基于单片机控制的自动切割(同时进行校验)技术方案,该方案的切割动作通过单片机程序进行控制,同时以红外传感为辅助判断切割动作是否完成,从而保证切割动作的正常执行[6-8]。

1 系统设计

1.1 设计思路

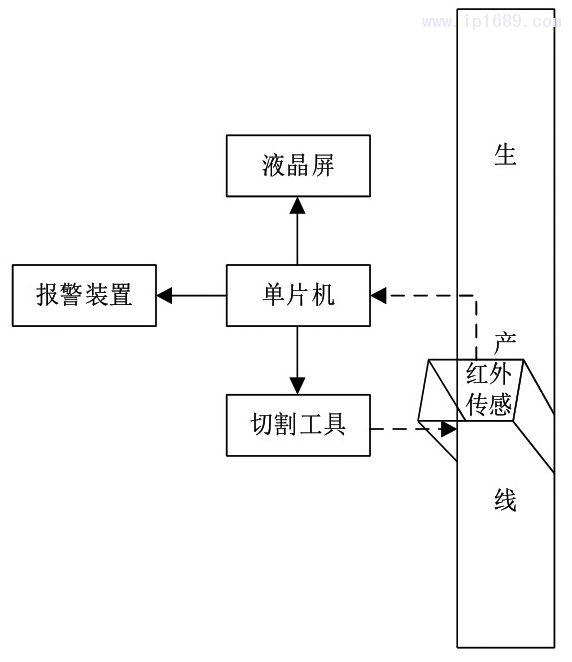

本研究选用易于操作和编程的单片机为系统控制核心,以红外传感技术为检测方式,通过液晶 屏与报警装置的搭配使用实现对自动切割过程的状态判断显示[9-10]。该自动切割系统的设计原理为:(1)根据产品设计需求,使用单片机进行编程,控制切割工具进行切割;(2)切割动作完成之后,单片机根据传回的红外传感信号进行动作判断并在液晶 屏显示,若切割正常则发出指令控制生产线继续运 行,并进行下一次切割动作,若不正常则进行报警。 系统框图设计如图1所示。

1.2 硬件设计

本设计的硬件选型分析包括红外传感、单片机、切割电机、液晶屏及报警装置。红外传感主要用于对切割元件切割处判断是否切割完成,选取型号为QT30CM的对射式光电开关红外传感器(NPN 三线常开型),其工作电压(直流)为5 V,无遮挡时输出信号为低电平,加1 kΩ上拉电阻即可与单片机进行通信,满足系统设计需求[11-13];单片机选取宏晶公司STC15W4K32S4系列单片机,具有大容量、 高速度、低功耗的优点,且采用了高速模数转换器 (ADC),其性能完全符合系统设计需求[14-15];切割工具通常采用高功率电机,由于切割精确度的设计要求,本研究将选取小型步进电机进行设计,该电机型号为57BYG250B,输出力矩1.2 N·m、输出电流3 A,其功率能够满足系统设计需求[16];报警装置选取高电平信号触发继电器来模拟报警;液晶屏主要用来显示切割动作的状态,本设计选取LCD12864液晶显示屏,其具有操作简单、控制方便的特点,满足系统设计需求[17-18]。

1.3 工作流程设计

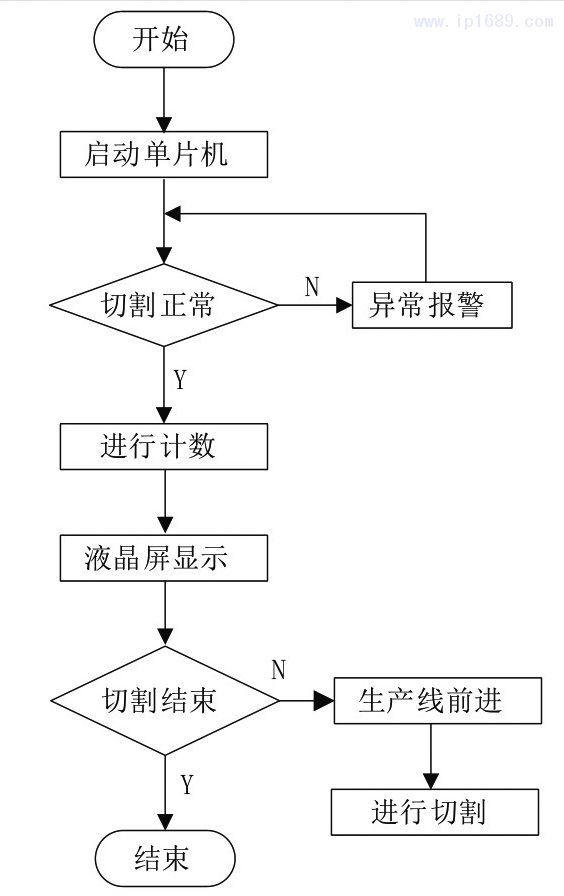

硬件选型后,对系统工作流程进行设计(如图2所示):(1)启动系统,单片机开始工作,连接于单片机输入端的对射式红外传感器向单片机持续传送信号,单片机程序根据红外传感信号判断工件是否就位(即起始端是否到达切割开始位置),判断正常后开始切割动作;(2)根据对射式红外传感信号判断切割动作完成度,当接收到所有传感器(安装于工件上下处)的低电平信号时,表明工件切割完成;

(3)每完成一次切割动作,单片机即通过液晶屏对当前状态进行显示,同时进行一次计数,并判断整个管材是否切割完成,在此过程中若出现切割异常情况,则会启动报警装置。

2 实验设计及结果分析

2.1 实验设计

在硬件选型与系统流程设计之后,将进行实验平台搭建设计。由于实验条件的限制,将选取直径分别为20、32、40、50 mm的4种家用塑料PVC管材进行系统可靠性验证(传感器组数根据直径分别设为3、4、5、6);同时每种管材需设置不同的截取长度,从而通过所获数据对切割系统的精确度进行验证。

2.2 系统稳定性测试与数据分析

将每组实验的管材长度均统一为2 m,且进行5种截取长度设置,分别为10、20、40、50、100 cm。由于各组实验的管材截取长度及管材直径均不相同,故需对程序进行不断修正,从而验证不同情况下的系统可靠程度,结果如表1~表4所示。

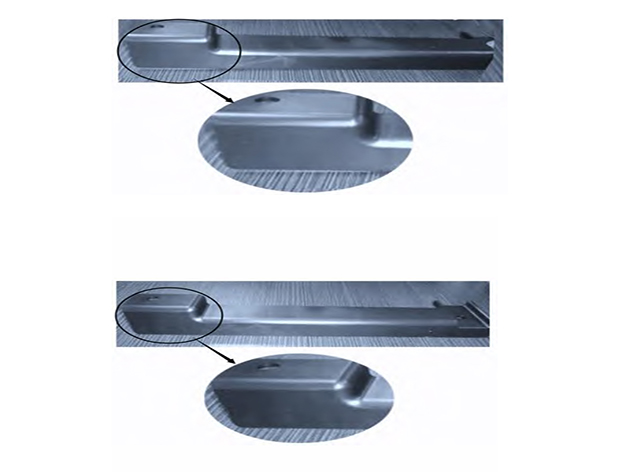

由表1数据可知,对于直径20 mm的管材,系统计数值与理论计数值完全一致,而系统认定的切割完整(数量)与人眼观察的结果存在一定差异。

由表2数据可知,对于直径32 mm的管材,系统计数值与理论计数值完全一致,而系统认定的切割完整与人眼观察结果亦存在一定差异,且该差异比表1更大。

由表3数据可知,对于直径40 mm的管材,系统计数值与理论计数值完全一致,系统认定的切割完整与人眼观察结果存在一定差异,而该差异比表1、表2更大。

由表4数据可知,对于直径50 mm的管材,系统计数值与理论计数值完全一致,系统认定的切割完整与人眼观察结果存在一定差异,而该差异比表1、表2、表3更大。

以上4组实验中,系统对次数的认定与理论次数相同,但系统认定的切割完整数量要高于人眼观察的结果。随着管径的增加,系统认定的切割完整量与人眼观察结果的差值明显增大;随着切割次数的增加(即切割长度减小),系统认定的切割完整量与人眼观察结果的差值明显增大。实验数据证明,系统的判断明显优于人眼观察,且系统认定准确率很高,满足设计要求。

3 结论

本设计的自动切割系统能够满足塑料管材切割过程的需求,其切割动作具有良好的准确度和精确度,对塑料管材自动切割技术研究有一定参考意义。

参考文献:

[1] 法国推出大型泡沫切割机[J]. 新材料产业, 2003(7): 56.

[2] 乌力吉(编译). 塑料激光切割机[J]. 橡 塑 机 械 时 代, 2007, 19(7): 8.

[3] 刘金龙. 塑料管材切割机的设计[J]. 科技资讯, 2013(4): 114.

[4] 张建均,金梅达,谢细三,等. 塑料管材的切割修边机: 中国,104128950A[P]. 2014-11-05.

[5] 谭建斌. 基于PLC的医疗废弃塑料制品回收处理系统研究[J]. 塑料工业, 2018, 46(10):88-90.

[6] 山东陆宇塑胶工业有限公司. 塑料管材横向切割旋转固定装置:中国, 205111962U[P]. 2016-03-30.

[7] Hout J V,赵雪芹. 激光在移动塑料上切割正图[J]. 光电子技术与信息, 1989(5): 33-34.

[8] 秦庆丽. 门窗塑料异型材切割长度不稳因素简析[J]. 科技视界,2011(22): 97-98.

[9] 罗达. 基于两步法的饮料塑料防盗瓶盖切割机设计[J]. 机电工程, 2012, 29(7): 814-816.

[10] 朱加茂,彭运秋. 基于VB语言的异型泡沫塑料数控切割系统的开发[J]. 机电产品开发与创新, 2012, 25(5): 169-170.

[11] 王夕举. 塑料型材牵引切割机气动系统[J]. 液压与气动,1995(3):21-23.

[12] 龚真蕊. 管挤出设备稳定滚轮对管径测量的影响研究[J]. 机械工程与自动化, 2013(3): 118-119.

[13] 张燕青,王腾飞,于云程. 一种自动切管机的设计[J]. 现代制造技术与装备, 2018(1): 80-81.

[14] 黄云志. 塑料管道自动切割控制系统的设计[J]. 科技创新与应用, 2017(8): 115.

[15] 王文红,郭琳. PLC在管材自动行星切割机中的应用[J]. 沙洲职业工学院学报, 2002, 5(2): 14-16.

[16] 高翔,周立峰. 塑料管材自动切割系统中定长切割和接口增厚功能的实现[J]. 计算机光盘软件与应用, 2011(14): 56-57.

[17] 黎良田. 塑料管材自动切割控制系统的设计研究[J]. 塑料工业, 2016, 44(10): 53-55.

[18] 韩以伦,邱鹏程,姬光青,等. 基于PLC与液压的塑料管材自动切割装置的设计[J]. 制造业自动化, 2016, 38(6): 90-92, 116.

玻纤含量对长玻纤...

玻纤含量对长玻纤... 钙钛矿薄膜的均匀...

钙钛矿薄膜的均匀... 用于光伏板静电除...

用于光伏板静电除... 聚砜医疗干粉吸入...

聚砜医疗干粉吸入...