视觉检测技术在吹塑制品中的应用研究

孙宗涛1,林强1,杨民2,李波2,任建明1,

高一鸣1,孙广鑫1,张同放1,任德宸1,杨宇1,

(1.临沂科技职业学院,山东临沂276025;

2.山东金奥机械有限公司,山东临沂276001)

摘要:针对传统人工检测吹塑制品质量效率低、精度差等问题,提出基于机器视觉的非接触式视觉检测技术。分析了视觉检测的技术原理及系统组成,以吹塑药箱为例探讨视觉检测技术在吹塑制品生产中的应用。结果表明:视觉检测技术可实现尺寸测量、外观缺陷、色差等方面的同步检测,能够有效提高检测精度、检测速度、可靠 性及稳定性,满足现代制造业对高质量、高效率生产的需求,具有广阔的应用前景和推广价值。

关键词:吹塑制品;视觉检测;缺陷识别;在线测量

前言

热塑性树脂经挤出或注射成型得到管状塑料型坯,趁热(或加热到软化状态)置于对开模中,闭模后立即在型坯内通入压缩空气,使塑料型坯吹胀而紧贴在模具内壁上,冷却脱模后即可得到各种中空制品。吹塑制品以其良好的成型性、耐腐蚀性等特点,在包装、汽车零部件、日用品等众多领域得到广泛应用[1-9]。但吹塑制品在成型时,受型坯厚度、吹塑压力、吹气时间、保压时间、模具温度等因素影响,成型尺寸不稳定。

随着市场对吹制品质量要求的不断提高,高效、精确的质量检测成为保证产品质量和生产效率的关键环节。传统的吹制品检测方法主要依赖人工目检,不仅劳动强度大、检测效率低,而且容易受到人为因素的影响,导致检测结果的准确性和一致性较差。视觉检测技术作为一种新兴的非接触式检测手段,通过机器视觉系统(摄像机、光源、处理器等)实现非接触式测量,具有检测速度快、精度高、可靠性强等优点,为吹制品质量检测提供了新的解决方案[10-11]。

1 传统检测方法的不足

吹制品的质量检测主要包括尺寸精度检测、外观缺陷检测、色差检测等方面。尺寸精度方面,要求对制品的外形尺寸、壁厚等关键尺寸进行精确测量,以确保制品符合设计要求;外观缺陷检测则涵盖了诸如孔洞、裂缝、变形、划痕、气泡等各种缺陷,这些缺陷会严重影响制品的性能和使用寿命;产品的色差是消费者关注的重要因素之一,而色差作为影响吹制品外观的关键指标,对产品的品质和市场接受度有着重要影响[12]。

人工目检是目前传统吹制品检测的主要方式。人工检测时,检测人员凭借肉眼和简单的量具对制品进行观察和测量,这种方法存在诸多弊端:(1)长时间的重复工作容易使检测人员产生视觉疲劳,导致漏检和误检率增加;(2)人工检测的速度有限,难以满足大规模生产的检测需求;(3)人工检测的主观性较强,不同检测人员对缺陷的判断标准可能存在差异,从而影响检测结果的一致性[13]。

2 视觉检测的技术原理及系统组成

2.1 技术原理

视觉检测技术是基于计算机视觉原理,通过光学成像系统将吹制品的图像采集到计算机中,然后利用图像处理算法对图像进行分析和处理,提取出制品的特征信息,如尺寸、形状、颜色、纹理、表面缺陷等,并与预设的标准值进行比较,从而判断制品是否合格。视觉检测技术的核心在于图像处理和模式识别技术,通过对图像的灰度、颜色、纹理等特征的分析,实现对制品质量的评估[10],即用光学手段把被测物变成数字图像,再用算法将像素信息转化为可度量的工程数据,并与预设规格比较,从而给出合格/不合格的决策。

2.2 系统组成

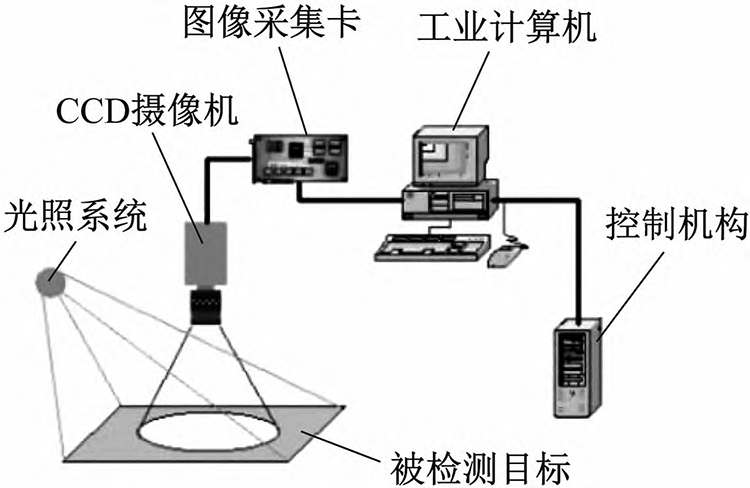

视觉检测系统主要包括图像采集设备、照明系统、图像处理软件、机械运动及控制系统。(见图1)

图1视觉检测系统组成

图像采集设备主要包括工业相机和镜头。工业相机负责捕捉吹制品的图像,其分辨率、帧率等参数会直接影响检测的精度和速度。镜头用于将制品成像在相机的感光元件上,需要根据检测需求选择合适的焦距和视场角的镜头,以获取清晰的图像。

照明系统是获取高质量图像的关键,其作用是为吹塑制品提供均匀、稳定的光照,减少阴影和反光对图像质量的影响。常见的照明方式有背光照明、前光照明和结构光照明等,根据制品的形状、材质和检测要求选择合适的照明方式。

图像处理软件是视觉检测系统的核心部分,包含各种图像处理算法和工具,用于对采集到的图像进行预处理、特征提取、分析和判断。常用的图像处理算法包括图像滤波、边缘检测、形态学处理、图像分割等,通过这些算法能够准确地提取出制品的特征信息,并与标准模板进行匹配和比对。

为了实现对吹制品不同部位的检测,需要配备相应的机械运动装置,如输送带、旋转台、机械手臂等,用于将制品准确地输送到检测位置,并控制相机和照明系统的运动。同时,还需要控制系统来协调各个部件的工作,实现自动化检测流程[14-16]。

3 视觉检测技术在吹制品中的应用实例

3.1 尺寸测量

在吹制品的生产过程中,尺寸精度是一个重要的质量指标。以吹塑药箱为例,利用视觉检测技术可以对其药箱口直径、药箱高度、药箱宽度等尺寸进行精确测量。通过在检测系统中设置合适的标定参数,将图像中的像素坐标转换为实际的物理尺寸。在测量过程中,工业相机从不同角度对吹塑药箱进行拍摄,获取多幅图像,然后利用图像处理算法对这些图像进行分析和计算,得到吹塑药箱的各项尺寸参数。实验结果表明,视觉检测技术的尺寸测量精度可达±0.1mm,满足了生产工艺对尺寸精度的要求,相比传统的人工测量方法,大大提高了测量效率和准确性。

3.2 外观缺陷检测

3.2.1 孔洞和裂缝检测

对于吹塑制品表面的孔洞和裂缝等缺陷,视觉检测技术能够通过图像分割和边缘检测算法进行有效识别。首先,利用图像分割算法将制品的图像从背景中分离出来,然后对分割后的图像进行边缘检测,查找可能存在的缺陷边缘。对于孔洞缺陷,通过计算孔洞区域的面积、周长等特征参数,与预设的缺陷阈值进行比较,判断孔洞是否超出允许范围;对于裂缝缺陷,根据裂缝的长度、宽度及走向等特征进行识别和分类。在实际应用中,该方法能够准确检测出直径大于0.5mm的孔洞和长度大于1mm的裂缝,检测准确率达到95%以上。

3.2.2变形检测

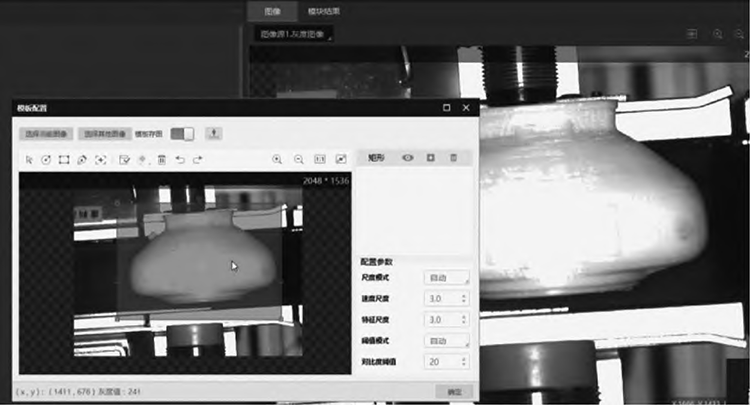

吹塑制品在成型过程中可能会出现变形缺陷如药箱体凹陷、药箱口圆度超标等。视觉检测系统通过对制品的轮廓进行提取和分析,与标准轮廓进行比对,计算出制品的变形量。例如,采用基于模板匹配的方法(见图2),将标准药箱的轮模板与实际检测图像中的药箱轮廓进行匹配(见图3)通过计算两者之间的差异来判断瓶体是否发生变形实验结果显示,该方法能够准确检测出瓶体变形量大于1mm的缺陷,有效避免变形制品流入下一道工序。

图2图像模板匹配

图3 吹塑药箱标准轮廓模板

3.2.3 表面瑕疵检测

吹塑制品表面的划痕、气泡等瑕疵会影响产品的外观质量和市场竞争力。视觉检测技术利用图像的纹理分析和灰度特征提取算法,对制品表面的瑕疵进行检测。通过对正常制品表面纹理特征的学习和建模,当检测到图像中的纹理特征与正常模型存在显著差异时,即可判断为表面瑕疵。在实际生产中,该方法能够快速检测出各种表面瑕疵,检测速度达每秒5个制品以上,大大提高了生产线上的检测效率[10]。

3.3 色差检测

吹塑制品在成型时受材料、设备、工艺、环境等因素影响会产生色差,色差对产品的品质和市场接受度有着重要影响。视觉检测技术对采集到的图像进行预处理、特征提取和图像分割等操作。预处理包括灰度化、滤波、降噪等步骤,以提高图像质量;特征提取则是从图像中提取与色差相关的特征信息;图像分割是将图像中的目标物体与背景分离,便于后续的分析处理。色差计算模块根据图像处理模块提取的特征参数,采用合适的色差计算模型计算吹塑制品与标准样品之间的色差。常用的色差计算模型有CIELAB色差公式、CMC色差公式等,其中CIELAB色差公式应用最为广泛。该模块将计算得到的色差与预先设定的阈值进行比较,即可判断吹塑制品是否存在色差缺陷。在实际生产中视觉检测系统检测每个吹塑药箱仅需3s,而人工检测则需15s,视觉检测系统的检测效率是人工检测的数倍[17]。

4 视觉检测技术在吹塑制品应用中的性能评估

4.1 检测精度

通过对大量吹塑制品的检测实验,验证了视觉检测技术在尺寸测量和外观缺陷检测、色差检测方面具有较高的精度。在尺寸测量方面,对于不同规格的吹塑制品,其测量误差均能控制在工艺要求的范围内;在外观缺陷检测方面,能够准确识别出微小的缺陷,检测精度明显优于人工目检。视觉检测技术使得检测尺寸精度从毫米级到亚像素级,如西安交通大学的姜洪权等[18]提出的基于亚像素轮廓提取的在线测量系统,可实现吹塑制品直径、高度、圆度等参数的高精度检测,显著提升产品一致性。人工智能(AI)塑料制品人机协作检测系统通过智能化质量管控方案实现了视觉识别一AI决策一工艺优化的全链闭环,为注塑成型、吹塑加工等核心工序提供毫米级精度的在线实时检测能力。该系统深度融合深度学习算法与工业级光学成像技术,配置百万像素级高速工业相机与环形阵列光源系统,能精准捕捉直径0.02mm以上的飞边、银纹、杂质等17类常见缺陷,误检率比传统方案降低83%。

4.2 检测速度

视觉检测系统采用高速工业相机和并行处理算法,能够实现快速检测。在实际生产线上,检测速度可以达到每分钟数十个甚至上百个制品,达到毫秒级响应,远远超过人工检测的速度,满足了大规模生产的实时检测需求。高速相机是实现高速视觉检测的关键设备,这类相机需要具备高帧率以快速捕捉图像,高分辨率以保证图像细节,以及高灵敏度以适应不同的光照条件。例如,在药品生产中,需要对药瓶进行高速质量检测,这时就需要用到基于OpenCV和Python的实时缺陷检测系统[19]。此外,一些先进的表面检测技术,如混合色散激光扫描,能够实现极高的扫描速度,可达几千米每秒,适用于检测微米级别的表面缺陷[20]。采用高帧率、高灵敏度的相机和图像传感器是实现快速图像采集的基础。例如,某些工业相机可以达到数千帧每秒的采集速度,适用于高速运动物体的检测[21]。AI系统可在0.5s内完成图像采集、缺陷识别与分拣决策,支持每分钟数千瓶的产线节奏。

4.3 稳定性和可靠性

视觉检测系统采用标准化的硬件设备和成熟的图像处理算法,具有较高的稳定性和可靠性。在长时间的连续运行过程中,系统能够保持正常的检测性能,减少了因设备故障和人为因素导致的检测误差和漏检现象,提高了生产过程的稳定性和产品质量的一致性。一个稳定的视觉检测系统能够持续提供可靠的检测结果,减少误判和漏判,从而保证生产过程的质量和效率。系统稳定性受多种因素影响,包括硬件设备的可靠性、软件算法的鲁棒性、环境因素的干扰以及维护保养的水平。相机和镜头是视觉检测系统的核心组件,在长期使用后可能会出现老化、磨损等问题,导致图像质量下降,进而影响检测结果的稳定性。因此,选择高质量、高可靠性的相机和镜头至关重要。视觉检测系统在实际应用中会受到各种干扰,如光照变化、噪声干扰、物体姿态变化等。鲁棒性强的算法能够有效地抑制这些干扰,保证检测结果的准确性和稳定性。优秀的算法具备一定的自适应能力,能够根据环境变化自动调整参数,以保持最佳的检测性能。例如,在光照变化时,算法能够自动调整图像亮度,以保证图像的清晰度。

5 结语

视觉检测技术作为一种先进的非接触式检测手段, 在吹塑制品质量检测中展现出了巨大的优势。通过对吹塑制品的尺寸测量和外观缺陷检测、色差检测等实际应用案例的分析, 证明了视觉检测技术能够有效提高检测的准确性、效率和可靠性, 满足现代制造业对高质量、高效率生产的需求。然而, 目前视觉检测技术在吹塑制品应用中仍存在一些问题, 如对复杂形状制品的检测适应性有待提高、检测算法的智能化程度还需进一步加强等。未来, 随着 AI、深度学习等技术的不断发展, 视觉检测技术将朝着更加智能化、自动化和多功能化的方向发展, 有望在吹塑制品生产中得到更广泛的应用, 为提高吹塑制品质量和生产效率做出更大的贡献。

参考文献

[1] 苗丹,宋玉平,王文倩. 我国中空吹塑行业发展现状及"十四五"期间重点产品、工艺和设备发展方向[J]. 中国塑料, 2022, 36(9): 57-62.

[2] 邱建成. 中空吹塑技术研发现状及可循环利用趋势[J]. 塑料包装, 2023, 33(1): 1-7.

[3] 马占峰, 牛国强, 芦珊. 中国塑料加工业(2022)[J]. 中国塑料, 2023, 37(5): 110-115.

[4] 王莹. 塑料生产加工行业的转型发展策略[J]. 塑料助剂, 2022(6): 81-84.

[5] 王萌. 三维动画模拟技术在塑料挤出成型过程中的应用[J]. 塑料工业, 2023, 51(2): 184-185.

[6] 刘军强. 汽车塑料油箱吹塑成型生产技术现状及发展趋势分析[J]. 橡塑技术与装备, 2021, 47(12): 30-33.

[7] 张萍. 中空吹塑制品型坯成型关键技术及其应用研究[D]. 镇江:江苏科技大学, 2015.

[8] 孙宗涛, 杨民, 任德宸, 等. 质控算法在挤出吹塑制品中的应用研究[J]. 上海塑料, 2024, 52(2): 27-30.

[9] 孙宗涛, 林浩, 任明建, 等. 数学建模在吹塑制品关键尺寸控制中的应用研究[J]. 上海塑料, 2023, 51(3): 48-51.

[10] 张良刚. 机器视觉与感知技术在智能制造中的应用研究[J]. 时代汽车, 2025(5): 134-136.

[11] 孙宗涛, 林浩, 孙铭, 等. 挤出吹塑制品的机械加工[J]. 上海塑料, 2023, 51(4): 58-62.

[12] 杨成. 中空吹塑成型生产线制品表面缺陷检测系统的关键技术研究[D]. 镇江: 江苏科技大学, 2022.

[13] 王占强, 薄楠林. 计算机视觉技术在塑料检测领域的应用进展[J]. 合成树脂及塑料, 2022, 39(4): 88-91.

[14] 吴泽宇. 基于机器视觉的吸塑热成型智能定位和缺陷检测技术研究[D]. 徐州: 中国矿业大学, 2021.

[15] 叶枫. 基于机器视觉的注塑药瓶缺陷检测系统研究与实现[D]. 武汉理工大学, 2019.

[16] 李昕烨. 基于嵌入式视觉的塑件表面缺陷检测技术研究[D]. 桂林: 桂林理工大学, 2024.

[17] 黄美益. 计算机视觉技术在塑料领域的应用研究进展[J]. 合成树脂及塑料, 2023, 40(4): 82-86.

[18] 西安交通大学. 一种基于机器视觉吹塑产品的在线测量方法: 201410475842.2[P].2014-09-17.

[19]CHENX,WU Z. High-speed image process in phar.maceutical bottle production basing OpenCV[J]. Fron-tiers in Computing and Intelligent Systems,2024,9(2):53-55.

[20]YAZAKI A,KIM C,CHAN J,et al. Ultrafast dark-field surface inspection with hybrid-dispersion laserscanning[ J]. Applied Physics Letters, 2014,104(25): 251106

[21]GUO Q,YANG Z,XU J,et al. Progress, challengesand trends on vision sensing technologies in automatic/intelligent robotic welding: state-of-the-art review[ J]Robotics and Computer-Integrated Manufacturing,2024,89:102767

玻纤含量对长玻纤...

玻纤含量对长玻纤... 钙钛矿薄膜的均匀...

钙钛矿薄膜的均匀... 用于光伏板静电除...

用于光伏板静电除... 聚砜医疗干粉吸入...

聚砜医疗干粉吸入...