【摘 要】通过对一种典型的饮料瓶吹塑模具型腔高速数控加工工艺的设计,分析并总结出模具高速加工的工艺特点,进一步明确加工方案的合理选择、加工设备和刀具的有效利用,切削用量等参数的最佳设定及现代制造软件的灵活应用,是保证模具加工质量、提高 生产效率的重要途径,也为类似的模具零件数控工艺设计提供了很好的借鉴。

引言

随着三维造型软件的不断提高,在模具设计、制造过程中,异型曲面的设计与自由曲面应用日趋增加。同时,加工制造过程中对形状及尺寸精度的要求越来越高,供货期限也越来越短,这就对加工过程有了更高的要求。高速数控加工技术对以往的加工工艺有较大影响,逐步改变了以往的加工工艺流程。高速加工中心可以加工热处理后的模具钢,可以有效减少加工过程的时间,降低加工成本,提高加工生产效率。下面通过实例对典型吹塑模具型腔的数控加工工艺进行分析。

1.模具型腔工艺性分析

1.1结构分析

根据产品造型,设计出来的型腔如图1 所示,型腔面由多个曲面组成,而且表面粗糙度要求较高。型面中部旋转凸台进行分度后采用局部区域加工。

图1 饮料瓶吹塑模具型腔加工模型

1.2材料分析

型腔材料为锻造铝合金,但铝合金存在刚性强度低、韧性高及延展性强等切削性能特点,为保证切削效率,解决刚性强度低问题,因而所用的刀具前角小、比较锋利,切削转速高、进给速度快。但韧性高则会给高速切削带来两个方面的问题:一是在高速切削状态下容易导致黏结的现象;二是由于铝材具有高度的延展性,它有可能会形成条状纹。因此,加工铝合金时应考虑以下几个方面。

(1)刀具材料及合理几何参数选择。加工铝合金的刀具材料可选用W8Cr4V高速钢和YG8、YG6、YG8N 等硬质合金,YG6 宜用于余量均匀条件下的连续加工和半精加工。

(2)切削用量,由于铝合金的强度和硬度比较低且导热性好,因此可以获得较高的进给速度,适于进行高速加工。

(3)冷却润滑,用硬质合金刀具粗加工铝合金时,因吃刀量少,进给速度高,切削热主要集中在废铝屑上,一般可不用冷却润滑,而用高压空气冷却将高温碎屑吹走。

1.3拟定工艺方案

对复杂型腔模具制造工艺应根据型腔形状、尺寸、技术要求并结合本单位设备情况等具体条件来制定。该饮料瓶吹塑模具型腔可考虑以下加工方案进行制造。

在高速加工中心,该型腔的铣削加工分四大步:先采用实体挖槽对其进行粗加工,然后采用曲面铣削进行半精加工和精加工,针对其型面中部旋转凸台进行分度后采用局部区域加工,编程坐标原点设在型腔轴线的瓶底处。

2.高速铣削的加工编程

2.1粗加工的高速铣削编程

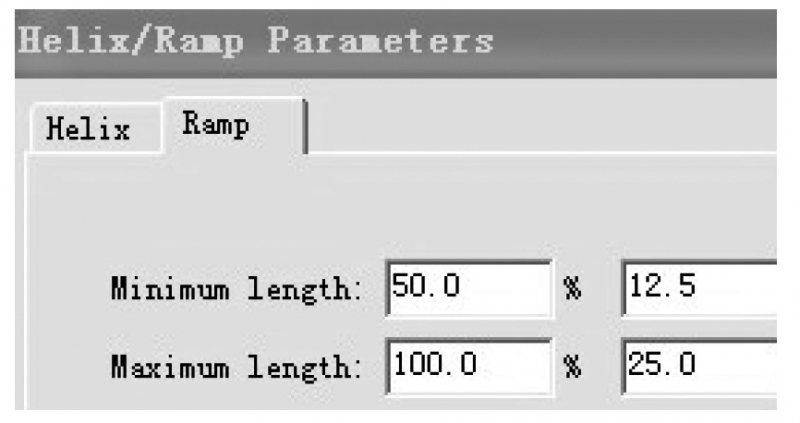

选用φ20R0.5 铣刀,采用斜线下刀方式,可以改善进刀时的切削状态,保持较高的进刀速度和较低的切削负荷,其参数设置如图2 所示。

图2 斜线下刀设置对话框

选择曲面粗加工方法中的cons tan(t 平行环绕并清角)从外径内走刀方式,铣削方向为顺铣,第一刀背吃刀量0.5 mm, 刀路重叠50%,参数设置如图3 所示,转速为15 000 r/min, 进给速度为 5 000 mm/mim,粗加工和半精加工时将拟合误差值,设为0.5,太小加工速度会减慢,加工时间会变长。

图3 刀路重叠设置对话框

2.2半精加工的高速铣削编程

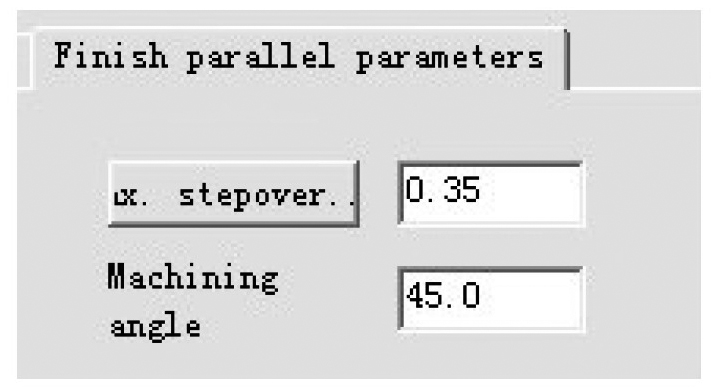

由于MasterCAM 没有半精加工设置,因此选择的是曲面精加工的Paraiiel 命令。选用 φ12 mm 球头铣刀。因粗加工采用 φ20 mm 刀具型腔底面留有较大的余量,为了改善切削状况,保持较高的速度和较低的切削负荷,同时以避免产生纵向刀纹。如果瓶口部分圆弧较小,再添加一把 φ8mm 球刀进行加工,以获得整个型腔表面精加工的均匀预留量。最后选用 φ6 mm 球刀半精加工,转速为 24 000r/min,进给速度为 3 500 mm/min。在生成加工刀具运动轨迹时,考虑到加工效率等因素,故应选择往Zigzag 走刀方式,设置切削间距为 0.35 mm,双向切削预留 0.1 mm 余量,切削角度设置为45°,其参数设置如图4 所示,选轴向为切削方向。

图4 切削角度设置对话框

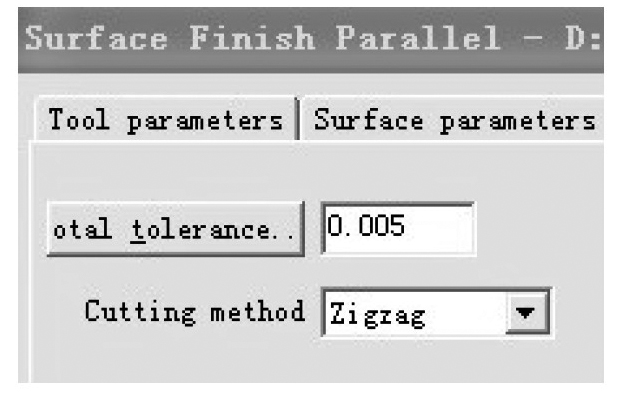

2.3精加工刀具路径编程

精加工的刀具路径轨迹选择型腔底端圆弧的法线方向为 切削进刀及加工进给方向,这样生成的刀具路径比较均匀, 以便后期抛光时不会有明显的刀具切削痕迹。为了在加工后 达到表面粗糙度的要求,尽量采用φ6 mm 的球头铣刀,并结合刀具路径交叉重叠的方法进行精加工。目的是半精加工时刀具切削路径角度为绕中轴线45°进行加工,因此精加工的工序是刀具路径沿着型腔X轴的径向进行加工,可达到最 好去除表面凸点的效果。具体参数设置为转速24 000 r/min,进给速度为2 500 mm/min。一般拟合误差应为加工零件的1/5~ 1/10,而本零件的误差一般是在0.05 的数量级,因此数控编程中的拟合误差应控制在 0.005 左右,必须在精加工自动编程中利用图5 对话框进行拟合误差的设置。

图5 拟合精度设置对话框

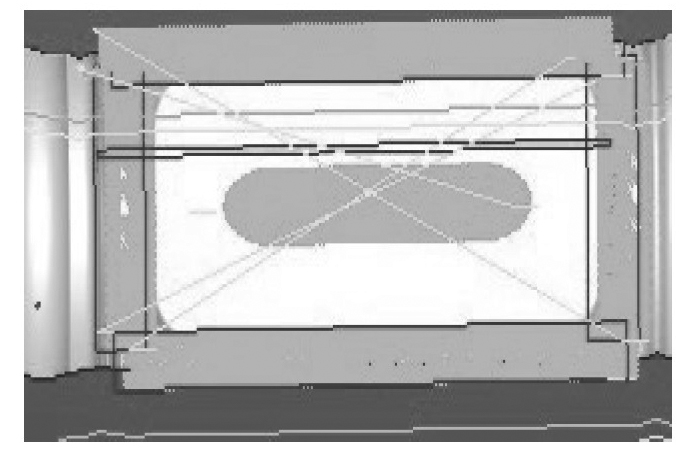

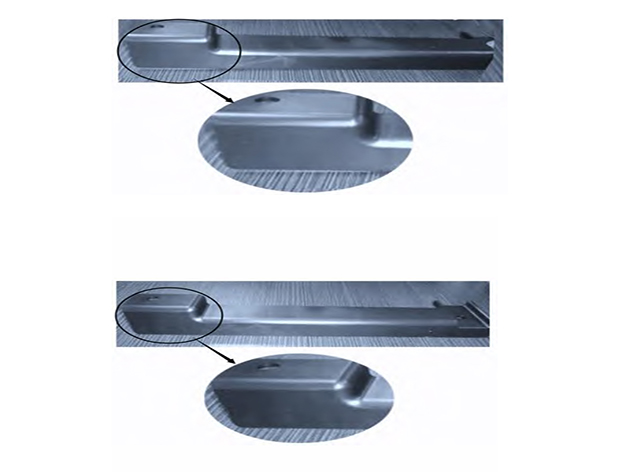

2.4精加工的区域加工编程

由于此型面属于轴类转轴面,型腔内两侧面矩形凸台加工留有欠切,旋转60°后采用区域加工,加工范围为矩形凸台的四周倒角与角台上方的半圆形凸起部分。由于旋转后工件单侧升高了,为了不发生撞刀而采用了加长刀具。为了改善表面质量及表面刀纹的一致性,4 个倒角面采用先加工两个长侧面,再加工两个端面。这样可以有效地避免加工到凸台时频繁抬刀的动作,节约了辅助时间,提高了效率,具体参数设置跟精加工时一样,区域加工刀具路径如图6 显示效果图。

图6 区域加工刀路

3.总结

本文应用了MasterCAM 数控加工编程软件,结合典型型腔体进行数控加工程序的编制,结合有效的高速数控加工工艺,将其应用于实际生产中,有效提高数控生产加工效率及加工成品质量,尽量缩短装刀长度,以减少刀具振动,延长刀具寿命,提高加工精度。

玻纤含量对长玻纤...

玻纤含量对长玻纤... 钙钛矿薄膜的均匀...

钙钛矿薄膜的均匀... 用于光伏板静电除...

用于光伏板静电除... 聚砜医疗干粉吸入...

聚砜医疗干粉吸入...