张友新(浙江伟星新型建材股份有限公司,浙江临海317000)

摘要:针对现有技术的挤出塑料造粒机头在生产实际中存在的物料塑化不良,料条容易拉断,料条纠缠在一起或黏结在机头的出料板上等缺陷,进行了优化设计,对料条进行拉伸取向,通过在机头设计了分流器,吹风冷却装置,梯形储料缓冲槽等方面的改进,实现了对料条的拉伸取向,解决了料条的纠缠或黏结,实践证明,该机头结构的适应性更强,物料塑化和产品性能更好,其优化设计后的机头结构特点和实用性便一目了然。

关键词:机头;优化;分流器;缓冲槽;拉伸取向

挤出造粒机头的结构是挤出生产的核心部分,结构设计的合理性直接影响着物料的塑化,产品性能和生产效率,因此,研究设计挤出机头尤为重要。为了更好优化造粒机头的结构设计,综合考虑了流道的结构,物料的塑化,设计了分流器。在物料的流动稳定性,各料条出料速度的均匀性,设计了缓冲区。为了防止挤出的高温料条不会纠缠或黏结在机头的出料板上,在机头上设计了一个出料倾斜面。进一步为了提高产品性能,并防止料条在高温状态下被拉断,控制料条在玻璃化温度与熔融温度之间的条件下,对料条进行冷却,使料条处于在高弹态下进行分子取向拉伸,设计了在机头的出料板两端厚度中开设一条出风口。经实践应用,优化设计的拉伸取向塑料挤出造粒机头结构,物料塑化均匀,料流稳定,表面光泽,经拉伸取向后,造粒料的物理性能明显得到提高。

1挤出造粒成型工艺分析

挤出塑料拉条造粒机包括挤出机、机头、冷却系统、切料机和包装机,热塑性树脂在挤出机加热后通过螺杆剪切输送使塑料受热熔体由螺旋运动通过机头变为直线运动,并进入机头充满模腔,在一定的压力作用下从出料板设置的出料孔挤出,挤出的料条再经过冷却,切粒制成所需的颗粒成品。由于挤出的切粒料的配方体系有多种材料和助剂组成,物料的熔体指数不一定相同和相近,当熔融物料进入模腔内可能含有尚未塑化的塑料原料存于机头的模腔内,使尚未塑化的物料在压力的作用下从出料孔挤出,使挤出的料条表面粗糙,影响产品质量,同时,物料经出料孔挤出时,具有相当高的温度,在高温下料条得不到及时冷却,很容易被拉断,同时,在料条的自重和变形状态下,出料孔的料条会触碰并黏结到出料孔的板面上,虽然现有技术在机头的一侧设有一个出料孔倾斜面,以防止料条黏结到出料孔的板面上,虽然起到了一定的效果,但在实际生产中,由于料条温度较高,表面得不到及时冷却拉伸,是料条堆积在冷却水槽的水面上产生变形量加大,同时,冷却水槽的水面与机头之间的垂直距离比较近,料条落在水面上漂浮不定,操作方法不小心,容易使料条触碰相互黏结在一起并黏到出料孔的板面上,从而影响正常生产。

2机头的整体结构

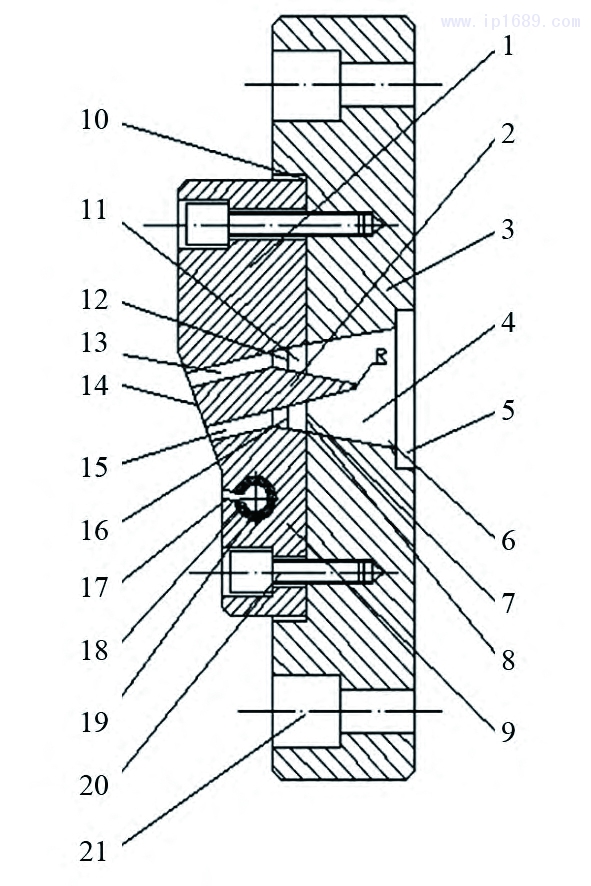

对于造粒机头的设计要求,压力损失低,从各孔挤出的熔体的几何形状尺寸、停留时间基本相同和稳定,这就要求设计的热切造粒机头要保证熔体从机头的各出料孔流出时都能获得均匀流量,即保证熔体从机头各出料孔流出的速度相同,以满足切出的粒子长度相同[1]。为了满足造粒机头的设计要求,并进行改进设计。如图1所示,与现有技术造粒机头对比,该机头能够进一步改善物料的塑化性能,具有均衡物料的流动性和挤出稳定性。特别是对生产出的颗粒表面光泽度好,强度高。其主要原因是在挤出塑料造粒机头优化设计了在出料板设有的分流器,梯形缓冲槽和隔热吹风装置。隔热吹风装置能有效对挤出高温料条进行冷却,使熔融态变为高弹态时进行拉伸取向,提高了产品性能,防止了料条与出料板的黏结。同时,为了使物料在流道中稳定流动,能顺利沿机头的流道充满并能均匀地挤出,而避免物料发生过热分解,机头内腔与流道有关的部件应尽量呈流线型[2]。本机头的整体结构主要包括出料板、分流器、连接板、隔热出风沉孔、隔热吹风管等组成。

1—出料板;2—分流器;3—连接板;4—梯形进料槽;5—进料口;6—梯形上进料口;7—梯形下进料口;8—储料槽上进料口;9—下部进料口;10—凹槽;11—梯形储料槽;12—上层进料孔;13—上层出料孔;14—倾斜面;15—下层出料孔;16—下层进料孔;17—出风口;18—隔热出风沉孔;19—隔热吹风管;20—螺钉;21—沉孔

图1 挤出塑料造粒机头的结构优化设计

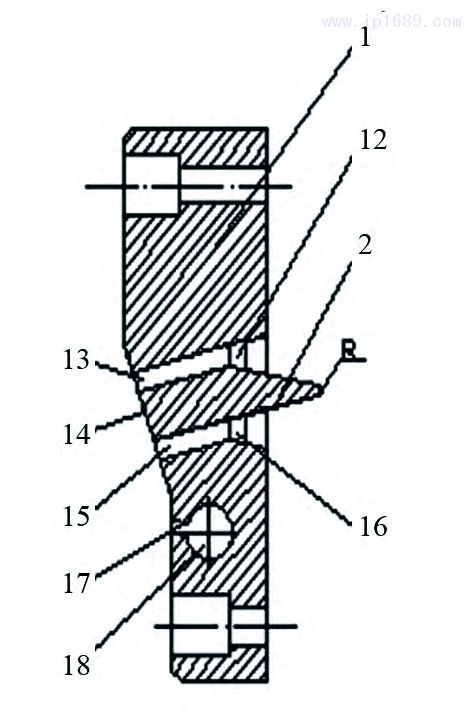

2.1出料板

如图2所示,出料板1是连接在连接板3的凹槽10内由螺钉20固定在一起的,在出料板设有一个倾斜面14,倾斜面上开设有两层上下出料孔,并且相互交错,也就是说,上层出料孔13和下层出料孔15的位置不在同一个平面上,并有一定间距。倾斜面的厚度大于下部出料板9的厚度,即从上至下向内倾斜,并与竖直方向的倾斜夹角为30°~60°,这样设计可较好的防止挤出的高温料条黏结到出料板的板面上。

1—出料板;2—分流器;12—上层进料孔;13—上层出料孔;14—倾斜面;15—下层出料孔;15—下层进料孔;17—出风口;18—隔热出风沉孔

图2 出料板结构

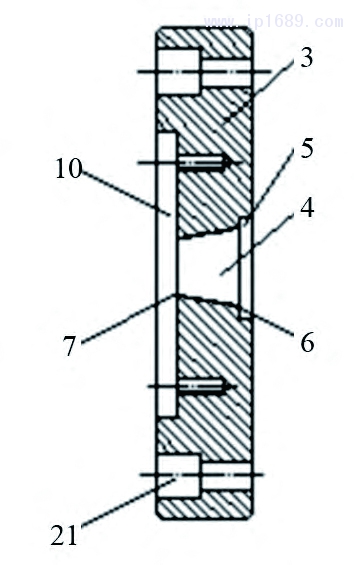

3—连接板;4—梯形进料槽;5—进料口;6—梯形上进料口;7—梯形下进料口;10—凹槽;21—沉孔

图3 连接板结构

2.2分流器

如图2所示的部件2分流器与出料板为一体式结构,分流器的作用是将塑料熔体料层逐渐变薄,便于均匀受热,并产生剪切摩擦,使之进一步均匀塑化[3]。分流器设在出料板的一侧,其高度大于出料板平面,由于分流器位于梯形储料槽11中部,梯形储料槽有上进料口8,底部设有上层进料孔12和下层进料孔16,进料孔与出料孔贯通,并且分流器2长度与梯形进料槽4和梯形储料槽相同。这里应该注意设计分流器时,分流器的长度L和高度h及扩张角α以挤出机和产量的大小合理确定,分流器头部圆角R,一般取R=0.5~2mm,不宜过大,以避免塑料熔体易在此处发生滞留而过热分解。分流器头部与过滤板端面距离L,一般取L5=10~20mm或稍小于0.1D1(D1为挤出机螺杆2倍的直径)[4]。

2.3梯形储料槽

如图1所示中的11梯形储料槽能够使物料平稳地进人储料槽对熔体进行缓冲受热,更进一步得到塑化。由于在梯形储料槽中部设有的分流器,使物料可沿着分流器的两侧至到梯形储料槽的底部,而设有的多个进料孔,由于进料孔为圆形窄流道,物料进入时产生必要的成型压力,从而增强了物料的剪切作用,使物料进一步得到了塑化和密实,从而提升了产品质量。

2.4隔热出风沉孔

如图2所示中的18隔热出风沉孔位于倾斜面下部的出料板,也就是说,在倾斜面的下部出料板的厚度中开钻一条比较深的沉孔,同时,在下部出料板水平面上设有一道出风口17,出风口与出风槽23相匹配,出风口和出风槽23的宽度为2~5mm,出风口为一条斜切口,切口斜度向上为15~30°,该斜切口与挤出的料条方向相对。但这里设计时要注意;出风口的出风方向不能设计与料条纵向垂直,不然料条会因受力过大而抖动变形影响拉伸成型。另外,出风口的长度大于出料孔排列的总长度,也就是说,出风口能够对所有的料条进行冷却,使冷却风能够对料条起到很好的托扶和冷却作用。由于挤出的料条温度较高,刚离开出料板时是呈熔融状态,在不能得到快速冷却的情况下,料条很容易出现拉断或黏连现象。因此,在料条即不能拉断,又不能黏连,在机头设置了隔热出风沉孔18和隔热吹风管19相匹配对高温料条进行冷却,并通过调整控制风量大小,是高温料条有熔融态变为高弹态时,进行牵引切割使料条得到拉伸取向,提高了产品性能,又防止了料条与出料板的黏结。

2.5连接板

如图3所示,连接板3是一面设有沉孔21与挤出机的出料口连接装置通过螺纹固定连接,另一面与出料板通过螺钉固定连接。在连接板的一面设有进料口5,进料口下面设有梯形进料槽,梯形进料槽有上进料口6和下出料口7,下出料口与梯形储料槽的上进料口8周边尺寸对应连接构成无死角的模腔。梯形的设计便于物料顺利进入梯形进料槽下进料口,下出料口与上进料口周边尺寸对应连接构成无死角的模腔,形成的梯形模腔,使物料经过分流器2更容易进入梯形储料槽的底部,进入的物料可以充分得到缓冲受热,进一步得到塑化。

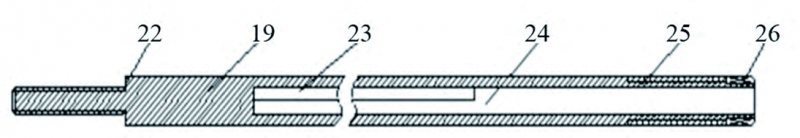

2.6隔热吹风管

如图4所示,隔热吹风管19是连接在隔热出风沉孔内,由聚四氟乙烯材质制成,由于聚四氟乙烯具有隔热和易清洁性能比较好,对于机头加热的热传导具有很好的隔热效果,因此,可以保持从出风口出来的是冷风。其隔热吹风管的结构,在隔热吹风,的中心钻有一个进风孔24,同时,还在隔热吹风管的垂直方向加工一道出风槽,出风槽23长度与下部出料板开设的一道出风口相同,另外,在隔热吹风管的两端设有螺纹25,一端设有的凸台22与隔热出风沉孔连接。出风槽的出风角度,可以通过隔热吹风管一端设有的四方头26调节,风量的大小可以通过控制风机系统进行调节。

19—隔热吹风管;22—凸台;23—出风槽;24—进风孔;25—螺纹;26—四方头

图4 隔热吹风管

4机头的实施过程及原理

挤出塑料造粒机头的实施过程及原理,如图1~4所示,通过连接板设有的进料口的一端与挤出机的出料口的周边尺寸相匹配,并通过沉孔用螺纹固定连接在挤出机的出料口的法兰装置上,其中,连接板设有的进料口下面设有梯形进料槽,梯形进料槽的上进料口小于进料口,便于物料进入下出料口,下出料口与梯形储料槽的上进料口周边尺寸对应构成无死角的模腔,同时,连接板设有的凹槽与出料板设有分流器的一面对应卡入凹槽内,然后通过螺钉固定连接,通过连接后所形成的模腔,是进入的物料充分得到缓冲受热,进一步得到塑化。同时,连接后分流器位于梯形进料槽和梯形储料槽中部,物料沿着分流器进入上层进料孔和下层进料孔被挤压,从设有的倾斜面上的上层出料孔和下层出料孔挤出,进料孔与出料孔相互对应,交错贯通,进料孔高于出料孔,并且有一定的斜度,这样设计可较好的防止高温料条黏结到出料板的板面上。同时,为了提高料条的力学性能和更好的防止料条与出料板的黏结。在倾斜面下部出料板的一端的厚度中开设一条比较深的隔热出风沉孔,隔热出风沉孔与出料板平面上的出风口贯通,并构成一定向上的斜度,当隔热吹风管套入隔热出风沉孔内孔时,隔热出风沉孔的沉台恰好与凸台挡住,此时,隔热吹风管端设有的的进风孔中开设的一道出风槽和出风口的宽度和长度相匹配,然后,通过隔热吹风管的另一端的四方头进行调节出风槽与出风口的位置,使冷却风能够对所有的料条起到冷却,并控制料条处于高弹态时进行拉伸取向,为了制得理想的高质量颗粒料,在拉伸取向过程中,温度、拉伸比、拉伸速度等工艺参数的控制非常重要。根据实践经验,对于料条的取向拉伸通常在玻璃化转变温度Tg至熔融温度Tm之间进行,拉伸温度控制在85~120℃,在给定的拉伸比和拉伸速度下,适当降低拉伸温度,分子伸展形变会增大,黏性会减小,有助于提高取向度,但温度过低会降低分子链段的活动能力,不利于取向[3],而过高温度容易拉断。另外,拉伸之后的料条应迅速降温,以保持高分子链的定向程度。该机头通过拉伸,即可提高产品性能,又能够防止料条与出料板的黏结。

5结束语

挤出塑料造粒机头的结构优化设计,通过在出料板的一侧设置的分流器,使物料通过时可增加受热面积,便于均匀加热,进一步改善了物料的塑化。进料梯形储料槽设计,使物料能够顺利平稳地进人储料槽,是熔体得到缓冲受热,是物料更进一步得到塑化,提升产品质量。隔热出风沉孔和隔热吹风管构成的冷却装置,可以将料条控制在Tg至熔融温度Tm之间进行拉伸取向,提高了产品性能,又防止了料条与出料板的黏结。整体机头结构设计合理,装卸方便,流道设计布局合理,挤出稳定,粒料表面光泽度好,强度高。

参考文献:

[1] 张炜,董力军,梁军.聚合物熔体在热切造粒机头的流场研究[J].橡塑技术与装备,2008(8):1-3.

[2] 岳海云.PVC挤出机热切造粒机头设计.[J].兰化科技,1994,14(4):264-248.

[3] 成都科技大学合编,塑料成型模具[M].北京,轻工业出版社,1990(4)326-327.

[4] 叶蕊,王加龙,戚亚光.等,实用塑料加工技术[M].北京:金盾出版社,2000:121-122.

玻纤含量对长玻纤...

玻纤含量对长玻纤... 钙钛矿薄膜的均匀...

钙钛矿薄膜的均匀... 用于光伏板静电除...

用于光伏板静电除... 聚砜医疗干粉吸入...

聚砜医疗干粉吸入...