朱金婷,张 睿,卢安专,党 超

( 重庆公共运输职业学院 智能装备学院,重庆 402247)

摘要:将分层制造理论与管材成形技术相结合,提出管材内增量成形工艺。采用数值模拟和实验验证相结合的方法对紫铜管内增量成形过程进行研究,探索了成形工艺参数对成形力的影响规律。结果表明: 管壁厚度、径向进给量、成形工具圆角半径和起始成形距离对成形力的指数影响因子分别为 0. 7、0. 28、0. 21 和 0. 13。此外,讨论了参数取值范围对成形件质量的影响,成形时径向进给量主要影响成形效率和制件截面圆度,成形工具圆角半径主要影响成形制件表面粗糙度,管壁厚度对成形制件破裂缺陷影响较大。

关键词: 内增量成形; 成形力; 数值模拟; 正交实验

引言

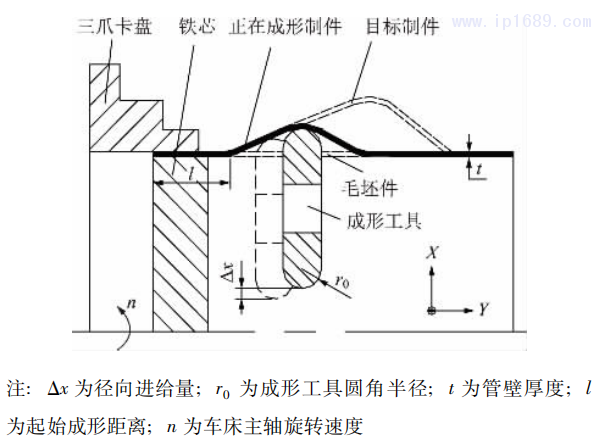

随着对产品轻量化的要求越来越高,薄壁管材成形件因其优良的强度和轻量化特点,被广泛应用于各类关键产品的制造中,尤其是在航空和汽车相关领域[1 - 4]。薄壁管材内增量成形是一种高效绿色的成形工艺,其成形原理如图1所示,在管材成形过程中,将管材成形件沿轴向进行离散,以每个离散截面的径向变化量作为成形工具在该平面的径向进给量,通过连续控制不同截面上成形工具的进给量累积成形出复杂的对称管材成形件,该成形方式能缩短制造周期,节省制造成本。

TERAMAE T 等[5]提出利用五轴数控铣床控制简单的球头工具对薄壁管端面进行局部增量翻边的成形工艺,该工艺适用于成形子母管等多部件结合。

RAUJOL-VEILL J 等[6]提出一种对金属短管端面进行翻边的柔性成形工艺,该工艺运用结构简单的滚轮工具,通过控制短管和滚轮之间的相对速度,对短管端部材料进行滚压来成形出不同形状和质量的部件,但其对滚轮的控制需要机床配备专门的伺服系统。HOMBERG W 等[7]提出一种高温摩擦管材成形方法,该方法所用设备由一个带有管材固定芯轴的高温摩擦工具和一个能够对管材进行调速和轴向移动的旋转盘构成,通过控制旋转盘的转速并对管材进行轴向进给以实现管材的热增量变形,该工艺的难点在于精准控制不同成形材料的热敏感变形量。

邱泽宇等[8]提出对铝合金管进行管端加热后再运用成形工具挤压管件使其直径产生变化的增量成形方法,该方法需要根据工件形状制备简单的成形模具,以便成形出较为接近目标成形件要求的工件。张艳峰等[9]通过对薄壁管材内部填充高压液体,迫使薄壁管在高压的作用下产生塑性变形的成形工艺,该工艺的核心在于如何实现管材的密封性以及管内液体压力的控制。 ZHAO C J 等[10]在铝镁合金薄壁管内部填充旋压钢球,通过控制旋压钢球的运动使薄壁管材产生塑性变形,该成形工艺的重点在于对旋压钢球运动的控制。温彤等[11 - 12]利用数控铣床和简单的球头柱状成形工具对薄壁管材进行累积成形,其成形方式类似于板材增量成形工艺,该工艺的难点在于薄壁件的变形控制。王巧玲等[13]提出对大直径薄壁铝管端进行多道次扩口的成形工艺,该工艺成形过程需要特定尺寸的凸模和凹模,通过精准控制凸凹模的相对位置和凸模的进给量来提升成形件的精度。BECKER C等[14]提出管材增量弯曲成形工艺,成形过程采用两组成形装置,一组实现管壁轴向进给,一组实现管壁径向进给,通过严格控制两组工具的相对运动速度达到使管材弯曲的目的。

邱泽宇等[8]提出对铝合金管进行管端加热后再运用成形工具挤压管件使其直径产生变化的增量成形方法,该方法需要根据工件形状制备简单的成形模具,以便成形出较为接近目标成形件要求的工件。张艳峰等[9]通过对薄壁管材内部填充高压液体,迫使薄壁管在高压的作用下产生塑性变形的成形工艺,该工艺的核心在于如何实现管材的密封性以及管内液体压力的控制。 ZHAO C J 等[10]在铝镁合金薄壁管内部填充旋压钢球,通过控制旋压钢球的运动使薄壁管材产生塑性变形,该成形工艺的重点在于对旋压钢球运动的控制。温彤等[11 - 12]利用数控铣床和简单的球头柱状成形工具对薄壁管材进行累积成形,其成形方式类似于板材增量成形工艺,该工艺的难点在于薄壁件的变形控制。王巧玲等[13]提出对大直径薄壁铝管端进行多道次扩口的成形工艺,该工艺成形过程需要特定尺寸的凸模和凹模,通过精准控制凸凹模的相对位置和凸模的进给量来提升成形件的精度。BECKER C等[14]提出管材增量弯曲成形工艺,成形过程采用两组成形装置,一组实现管壁轴向进给,一组实现管壁径向进给,通过严格控制两组工具的相对运动速度达到使管材弯曲的目的。

本文将分层制造理论与管材成形技术相结合, 提出管材内增量成形工艺。对该工艺成形过程进行模拟仿真,探究不同工艺参数下成形力的变化规律,为管材成形方法提供参考。

1 有限元模型的建立

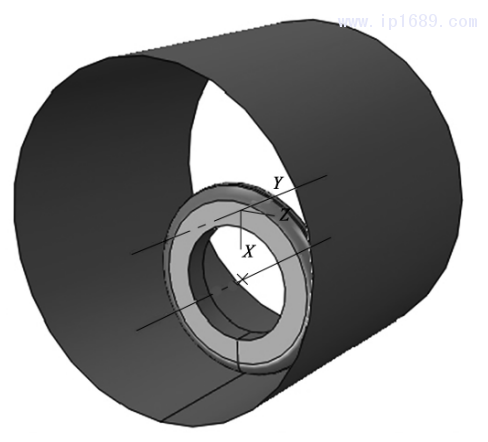

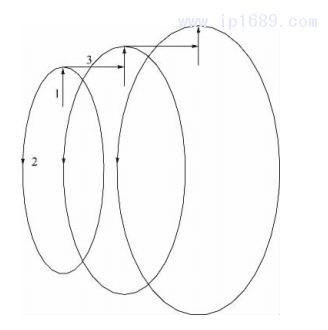

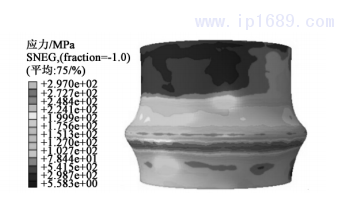

利用ABAQUS仿真软件创建变形实体薄壁管有限元模型和解析刚体成形工具有限元模型,如图2所示。赋予实体模型的材料参数如表1所示,并对几何模型划分尺寸为1 mm的均布网格,将实体管材模型的一端设置为固定约束,另一端自由,以如图3所示的运动轨迹设置分析步中成形工具的径向进给量 Δx 为1 mm,圆角半径r0为2 mm,实体管材模型的管壁厚度t为1 mm,起始成形距离L为10mm,得到的应力计算结果如图4所示。

2 仿真结果分析

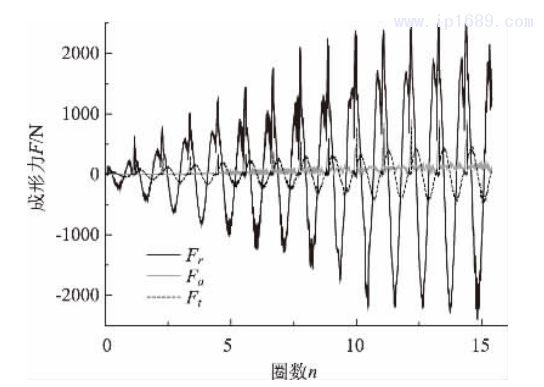

由内增量成形原理可知,成形工具在成形过程中受到的成形力可分解为相互独立且两两垂直的径向力Fr、切向力Ft和轴向力Fa,成形过程中各方向上的力的变化如图5所示。

2. 1 成形力的变化规律

由图5可知,成形过程中径向力的数值为三向力中的最大值,且随着成形的进行,其数值呈现出逐渐增大的趋势,另外两向力的绝对值也表现出了相同的趋势。但三向力均在成形进行到约11圈时开始趋于平稳。成形过程中,成形工具对与其接触部位和该部位周边的材料均有碾压作用,当碾压作用在接触部位时,通过塑性变形的方式体现出来,而对其周边材料的碾压作用则更多体现为弹性变形,即有一部分成形力被耗费在了材料的弹性变形上。随着成形的进行,加载点周边的材料被碾压的次数增多,材料逐渐产生加工硬化,使得成形力不再增大,而保持稳定状态。此外由三向力的变化曲线可知,径向力对成形力的影响最大,而切向力和轴向力的影响远远小于径向力,为了分析方便,本文主要以径向力的大小作为内增量成形力的评价指标。

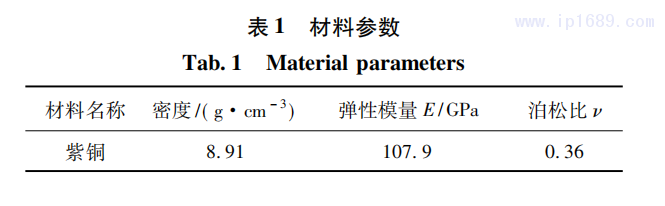

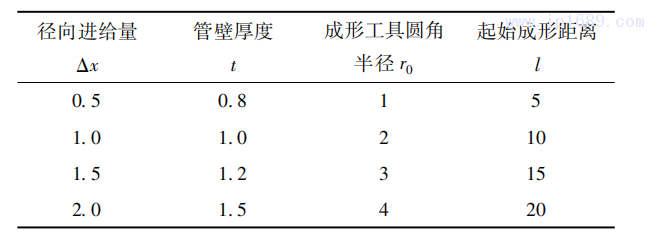

为研究成形过程中的工艺参数径向进给量 Δx 、管壁厚度t、起始成形距离l和成形工具圆角半径r0对成形力的影响,进行单因素变动数值仿真分析, 工艺参数取值如表1所示。

2. 2 径向进给量对成形力的影响

当r0 =3 mm,l = 10 mm,t = 0. 8 mm 时,以管壁径向增大15 mm为基准取每圈径向力的最大值, 得到不同 Δx 值下成形力的变化曲线,如图6所示。

图6可知,随 Δx 增大,F增大。这是因为成形工具沿薄壁管径向的位移量越大,成形工具碾压材料的体积越多,同时压入量越多,成形工具受到材料的反挤压作用越显著,致使成形力变大。此外径向进给量的大小决定了成形效率的高低,为提高效率可适当增大径向进给量,成形件容易出现失圆缺陷,如图7所示,因此径向进给量的选择对成形件的变形有重要影响。从成形效率和成形质量两个角度出发,对不同参数进行仿真得出其取值范围为: Δx = 0. 8~1. 7 mm。

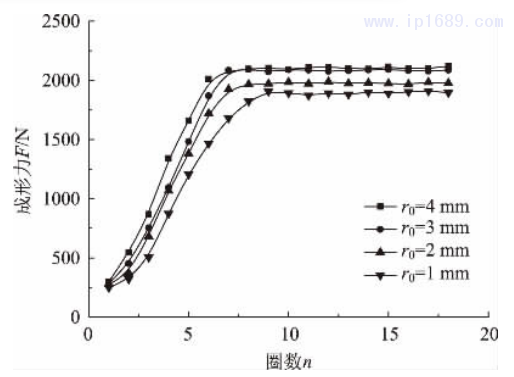

2. 3 成形工具圆角半径对成形力的影响

当 Δx = 1. 0 mm,l = 10 mm,t = 0. 8 mm 时,获得不同成形工具圆角半径下成形力的变化曲线,如图8所示。

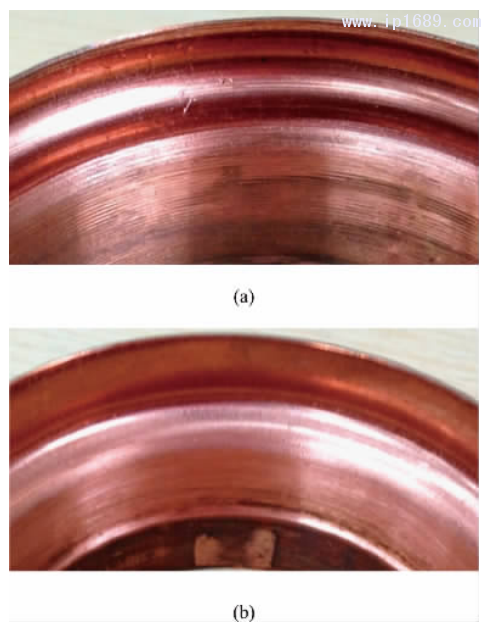

由图8可知,成形工具圆角半径越大,成形力越大。这是因为随圆角半径增大,其与材料接触的面积增大,在成形过程中成形工具施加给材料使其产生塑性变形和弹性变形的力增大,这两部分力均随着成形工具接触材料面积的增大而增大。成形工具圆角半径对成形件表面质量的影响较大,如图9所示,较大的圆角半径对材料的碾压作用明显,使其接触表面更为光滑。此外成形工具圆角不宜过大,当选用圆角半径r0≥5 mm的成形工具时,成形件出现起皱现象,如图10所示。对采用不同工具圆角半径的成形件综合对比发现: 1 mm<r0 <5 mm 时,成形件表面质量较好。

2. 4 管壁厚度对成形力的影响

当 Δx =1 mm,r0 = 3 mm,l = 10 mm时,获得不同管壁厚度下成形力的变化曲线,如图11所示。

由图11可知,成形力的大小与管壁厚度成正相关。在径向进给量一定的条件下,管壁越厚,材料发生变形的体积越大,成形工具压入材料时,受到材料的反挤压抗力越大,所需的成形力也就越大。管壁厚度对设备的影响较大,材料越厚,所需设备的输出功率越大,在设备一定的条件下,要成形较厚的材料需考虑多次成形的方法,此外壁厚太小成形件容易产生破裂,如图12所示。

2. 5 起始成形距离对成形力的影响

当 Δx =0. 5 mm,r0 =3 mm,t =1 mm 时,获得不同起始成形距离下成形力的变化曲线,如图13 所示。

由图13可知,起始成形距离对成形力的影响较其他参数小,但仍呈现出随成形距离增大而略微增大的趋势。成形过程中,成形工具在管壁成形初始端会产生与管材径向和轴向合力同方向的力,该力在径向的分力较小,而在轴向因为有一端进行了全约束,因此其作用并不明显,即不同起始成形距离下成形力的不同是由成形过程合力在径向方向的分力不同导致的。起始成形距离对成形件的质量和外形影响较小,值得注意的是,大的起始成形距离影响工件夹紧时的平衡,使得工件在成形中出现悬臂梁效应。

3 实验验证

实验设备由自制成形工具、普通车床、测力板、数采设备等组成,实验装置如图14所示。

设计正交实验,以表2所列成形工艺参数进行实验,得到实验结果如表3所示。

观察实验数据发现,各工艺参数对成形力的影响与仿真结果吻合。为探究成形力对工艺参数的敏感程度,对表3进行极差分析,结果如表4所示。对R值的大小进行比较可得成形力对工艺参数的敏感程度排序为: 管壁厚度t >径向进给量 Δx >成形工具圆角半径r0>起始成形距离l。

依据表3的实验结果,设管壁厚度t、起始成形距离l、成形工具圆角半径r0、和径向进给量 Δx 为自变量,径向成形力Fr可表示为:

式中: C为影响系数; Rm为材料抗拉强度;α、β、γ和ε为影响因子。在MATLAB中使用 polyfit函数对其求解,剔除出现负数的相关组解,得到如下所示的拟合公式:

对比成形力的拟合值、仿真值、实验值以及三者的最大相对误差值,结果如表5所示。由表5可知,仅有1组数据的最大相对误差为7. 05% ,稍大于置信误差7% ,该组数据超差可能是由机床在成形过程中的异常振动引起的,具体原因有待进一步确认。除该组数据之外的其他组数据误差值均在置信范围内,证明仿真模型是可靠的。

4 结论

( 1) 对薄壁管材内增量成形过程建立ABAQUS有限元仿真模型,通过观察给定工艺参数下成形力的值讨论了成形工具圆角半径主要影响成形制件表面质量,径向进给量主要影响成形效率和成形制件表面圆度,管壁厚度对成形件的破裂影响较大,起始成形距离主要影响工件装夹的稳定性。

( 2) 设计正交实验对仿真过程进行验证,经过分析获得了成形力对工艺参数的敏感程度为: 管壁厚度t>径向进给量 Δx >成形工具圆角半径r0 >起始成形距离l 。

参考文献:

[1]郎利辉,刘康宁,张文尚,等. 板材/管材柔性介质成形工艺新进展[J].精密成形工程,2016,8 ( 5) : 17-24.

[2]朱必武,刘筱.铝合金薄壁压铸件研究现状及进展 [J].特种铸造及有色合金,2016,36 ( 9) : 931-934.

[3]姚文俊,陈松.汽车法兰轴结构件塑性成形工艺分析及改进[J]. 锻压技术,2020,45 ( 11) : 7-12.

[4]赵仁峰,杨明顺,肖旭东,等.管材表面环状V型缺口几何参数对应力集中效应的影响[J].塑性工程学报,2020,27 ( 12) : 106-112.

[5]TERAMAE T,MANABE K,UENO K,et al.Effect of material properties on deformation behavior in incremental tube-burring process using a bar tool [J].Journal of Materials Processing Tech- nology,2007,191 ( 1) : 24-29.

[6]RAUJOL-VEILL J,TOUSSAINT F,TABOUROT L,et al.Ex- perimental and numerical investigation of a short,thin-walled steel tube incremental forming process[J].Journal of Manufacturing Processes,2015,19: 59-66

[7]HOMBERG W,LOSSEN B,STRUWE A.Friction-spinning—An innovative incremental forming process for the manufacturing of functional graded parts [J].Key Engineering Materials,2013,554-557: 1368-1374.

[8]邱泽宇,徐雪峰,付春林,等.5A02铝合金薄壁管材热挤压缩径增厚成形试验研究及优化[J].塑性工程学报,2019,26 ( 5) : 7-14.

[9]张艳峰,张珍,孙钢. 薄壁管材充液成形技术研究[J].机械设计,2019,36 ( S1) : 326-328.

[10]ZHAO CJ, ZHANG F T, LIU Y W, et al. Finite element simula- tion of heat generation of magnesium alloy tube by ball spinning[J].Rare metal Materials and Engineering,2019,48 ( 7 ) : 2151-2158.

[11]温彤.管材成形技术综述[J]. 机械设计与制造,2006,( 11) : 77-79.

[12]WEN T, YANG C, ZHANG S, et al. Characterization of deforma- tion behavior of thin-walled tubes during incremental forming: a study with selected examples [J]. International Journal of Ad- vanced Manufacturing Technology,2015,78 ( 9-12) : 1769-1780.

[13]王巧玲,詹梅,李宏伟. 大直径薄壁管双扩口成形机理与工艺研究[J].塑性工程学报,2019,26 ( 3) : 104-112.

[14]BECKER C,TEKKAYA A E,KLEINER M.Fundamentals of the incremental tube forming process[J].CIRP Annals-Manufactur- ing Technology,2014,63 ( 1) : 253-256.

玻纤含量对长玻纤...

玻纤含量对长玻纤... 钙钛矿薄膜的均匀...

钙钛矿薄膜的均匀... 用于光伏板静电除...

用于光伏板静电除... 聚砜医疗干粉吸入...

聚砜医疗干粉吸入...