李帅,纪佳会,孙雪梅,孙成通,卢世伟

(临沂大学机械与车辆工程学院,山东 临沂 276000)

摘要:本文以某型液晶电视机底座化学发泡注塑产品为研究对象,以产品表面质量和产品重量为优化目标,利用气体反压技术提高产品表面质量,同时,通过抽真空的方式加快卸压速率,进一步降低了产品重量。

关键词:化学发泡;注塑;气体反压;表面质量

与未发泡塑料相比,发泡塑料具有减重、吸能、尺寸精度高、疲劳寿命长等优点。在发泡注塑过程中,因熔体流动前沿气泡发生破裂,形成了产品表面螺旋纹及银纹等缺陷,导致产品无法作为外观件直接应用,这在一定程度上阻碍了此技术的应用范围。为解决上述问题,人们从发泡剂含量、成形新工艺 、提高模具温度等方面进行了研究,并取得了一定成效。

目前,提高发泡注塑产品表面质量最为有效的方法为气体反压技术。然而,此技术在提高发泡注塑产品表面质量的同时,降低了产品的泡孔密度,这对产品减重是不利的。针对上述问题,本文提出了一种利用干燥压缩空气加压、高压容器稳压、真空容器卸压的新型气体反压技术,选用液晶电视机底座作为研究对象,研究了气体反压和抽真空技术对化学发泡注塑产品表面质量和减重的影响规律,并指导生产实际获得了表面质量良好、减重率较大的化学发泡注塑外观产品。

1 试验设计

1.1 产品三维模型

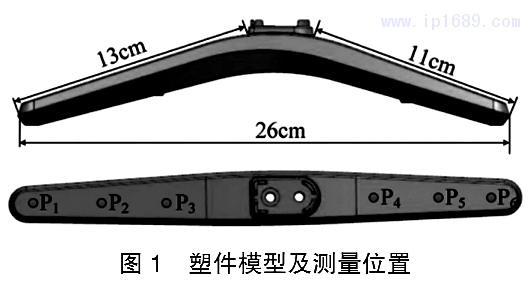

塑件的三维模型尺寸及表征测量位置 P1 ~ P6 如图1所示。为提高气体反压压力的控制精度,对试验所用的注塑模具进行密封设计。

1.2 成型设备及材料

选用宁波海天塑机集团有限公司生产的型号为HTF470W1的注塑机作为成型设备。气体反压控制装置为自主研发,实现成型过程中模具型腔气体压力的动态变化。

选用以沃特新材料有限公司生产的型号为7000- NR700的PP作为成型材料。选用武汉富蒂亚新型材料有限公司生产的型号为EY04的AC发泡剂作为发泡介质。

1.3 试验方案

首先,采用单因素变化的方法,研究气体反压压力对塑件表面质量的影响规律,并获得消除产品表面气痕缺陷的最小反压压力。其次,在最小反压压力基础上,利用压力为-0.6MPa 的抽真空卸压技术进一步减小产品重量。成型参数设定如下:注射延时5s,注射压力85MPa,注射时间2s,AC含量0.15wt%,熔体温度210℃,模具温度40℃,冷却时间30s,反压压力维持时间2.5s,反压压力分别为0.2MPa、0.4MPa、0.6MPa、0.8MPa。

1.4 测量及表征

选用直接观察和表面光泽度测量两种方式进行塑件表面质量表征。测量位置为图1中 P1 ~ P6,计算平均值作为塑件的表面光泽度值。

利用电子秤测量常规塑件和化学发泡塑件重量,并计算不同反压压力下塑件的减重率。

2 试验结果与讨论

2.1 表面质量

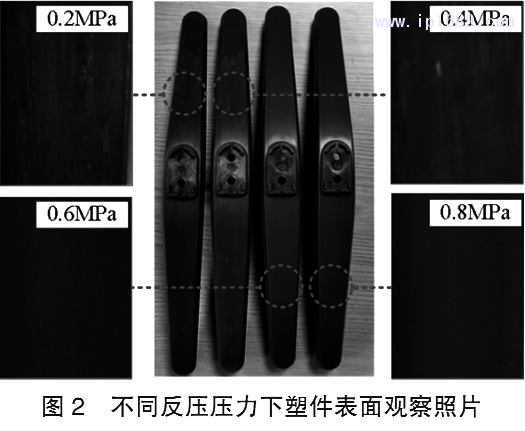

图2给出了不同的反压压力下塑件表面观察照片的对比情况。可以看出,气体反压技术可以有效提高化学发泡注塑件的表面质量。

随着反压压力的增大,塑件的气痕缺陷逐渐减少直至消失,当反压压力达到0.6MPa时,塑件气痕缺陷完全消失。

2.2 表面光泽度

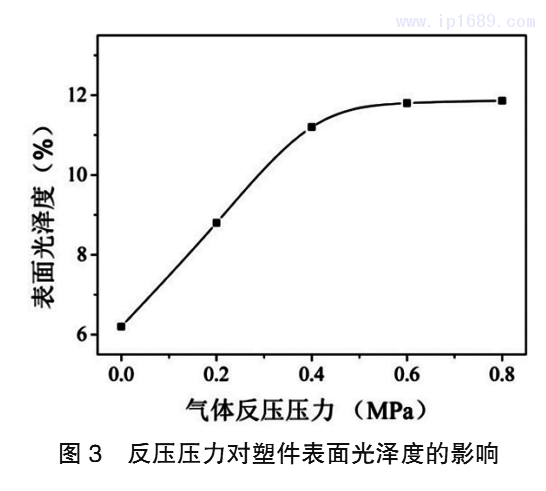

反压压力对塑件表面光泽度的影响规律如图3所示。提高反压压力可大幅度提高塑件的表面光泽度。当反压压力达到0.6MPa后,气体反压压力的提高对塑件表面光泽度的影响较小。

化学发泡注塑产品表面的气痕缺陷导致其表面光泽度低。气体反压技术可有效抑制填充过程中熔体流动前沿泡孔的破裂行为,从而大幅度提高塑件的表面光泽度。然而,当气体反压压力达到某一临界值时,熔体流动前沿泡孔的破裂行为被完全抑制,塑件表面气痕完全消失,在此基础上,进一步提高气体反压压力对塑件表面光泽度的影响不大。

2.3 塑件减重

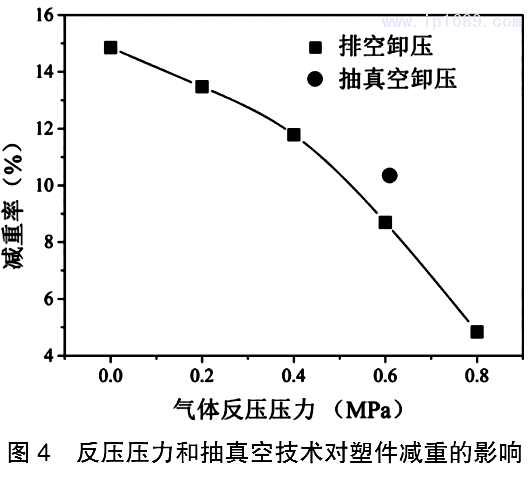

图4为不同成型条件下塑件的减重情况。随着反压压力的增大,产品的减重率逐渐降低。因此,在实际生产中,选择较小的气体反压压力,有利于产品的减重。

同时,考虑产品表面质量和减重,反压压力选取0.6MPa最为合适。由图4还可看出,抽真空卸压技术可进一步提高塑件的减重率,这是因为快速卸压可提高未冷却熔体的二次发泡行为,增大塑件泡孔密度,降低塑件重量。

3 应用

使用0.6MPa的反压压力,并采用抽真空卸压技术,进行液晶电视机底座的实际生产,获得了可直接应用的化学发泡注塑外观产品,如图5所示。

4 结语

(1)提高气体反压压力,可有效减少甚至消除化学发泡注塑产品表面的气痕缺陷,然而,会提高产品重量,降低产品的减重率。

(2)抽真空技术可提高气体反压化学发泡注塑过程中气体卸压速率,促进卸压后熔体的二次发泡行为,进一步降低产品重量。

参考文献:

[1]张亚涛,李海梅,黄世欣等 . 微发泡注塑成型PC制件的表面缺陷及形态分析[J]. 高分子材料科学与工程 .2010,(4):127-130.

[2]LEE J,TURNG L S,DOUGHERTY E,et al. A novel method for improving the surface quality of microcellular injection molded parts [J]. Polymer, 2011,52(6):1436-1446.

[3]TURNG L S, KHARBAS H. Development of a hybrid solidmicrocellular co-injection molding process [J]. International Polymer Processing, 2004, 19(1): 77-86.

[4]CHEN H L, CHIEN R D, CHEN S C. Using thermally insulated polymer film for mold temperature control to improve surface quality of microcellular injection molded parts [J]. International Communications in Heat and Mass Transfer, 2008, 35(8): 991-994.

[5]李帅,赵国群,管延锦等 . 模具型腔气体压力对微发泡注塑件表面质量的影响 [J]. 机械工程学报,2015,(10):79-85.

玻纤含量对长玻纤...

玻纤含量对长玻纤... 钙钛矿薄膜的均匀...

钙钛矿薄膜的均匀... 用于光伏板静电除...

用于光伏板静电除... 聚砜医疗干粉吸入...

聚砜医疗干粉吸入...