引言:

现代注射成型技术向着高速、高效方向发展,对注塑机的合模平稳性要求越来越高,不仅要求注塑机合模机构开、合模速度快,定位精度高,而且模板需受力均匀,运行平稳。然而,合模机构工作过程中有较多的振源,如动模与定模的冲击、基础的振动、起高压和泄压过程产生的振动等,对合模机构的动态性能产生较大影响,严重时会加速合模关键部件的疲劳失效,影响产品质量一致性和注塑机使用寿命。

鉴于目前国内的大多数注塑机企业尚未对注塑机合模过程振动水平开展准确的技术评估,本文着手对某型号注塑机的合模、开模周期进行振动加速度测试尝试,通过信号处理和分析,对影响合模过程的振动水平进行评定,为合模机构的减振措施、优化设计提供技术基础依据。

1.测试原理

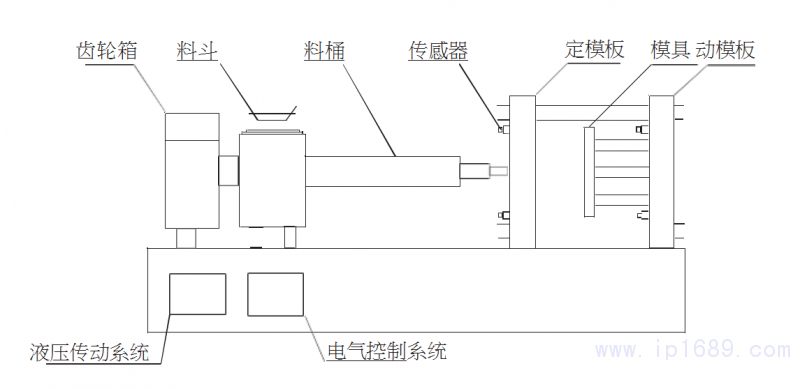

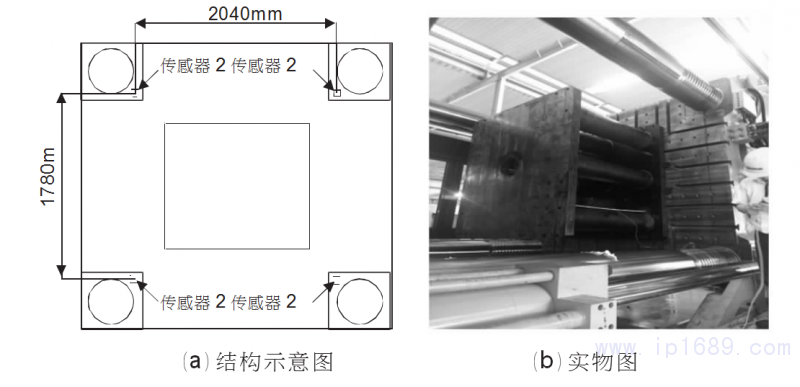

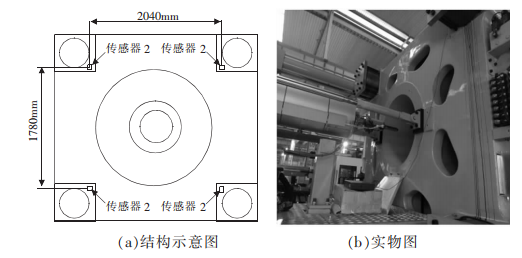

振动测试对象是国内自主设计的全液压驱动的大型二板式注塑机,其结构由注射机构合模机构,液压部分和电气控制部分组成,其示意图如图1所示。试验中振动加速度传感器布置在动模板和定模板的四个顶角处,由磁座固定,如图2、3所示,同时用摄录机对注塑机合模动作进行拍摄;采用亿恒7008信号分析仪对四个相同型号的振动加速度传感器进行振动信号同步采集,采集时间长达4个合模、开模工作周期。对记录振动数据进行离线信号处理。

图1、注塑机结构示意图

图2、动模板

图3、定模板

2.注塑过程振动特点

在整个合模机构中,直接影响合模位置精度的是动模板,所以动模板运动的平稳性是关注的重点。注塑机的动模板由四个液压系统驱动,由于控制的精度问题,导致动模板运动除了完成规定的往返直线运动以外,还在驱动过程中叠加了干扰,使动模板产生了振动。由于动模板的巨大质量和液压系统耦合,干扰产生的是一个低频振动,它使注塑机整体振动。动模板工作瞬时振动信息能很好地反映系统的注塑机动力性能状态和控制品质,因此,可以通过动模板工作瞬时振动特性,来深入探讨整个合模机构的振动及稳定性问题。

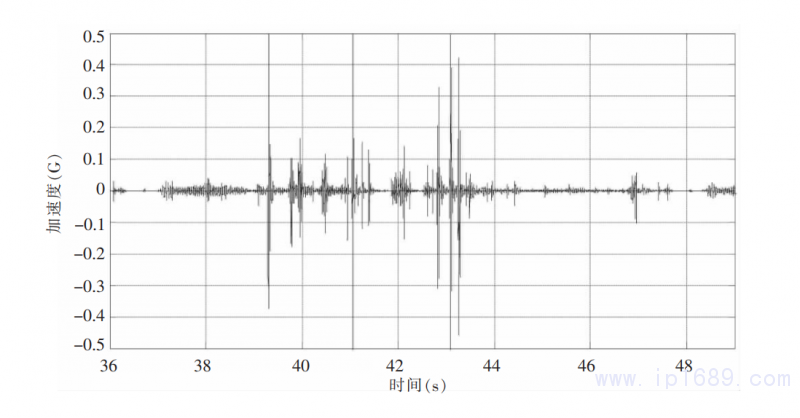

在动模板运动过程中,除了含大量的机构系统中其它运动部件和结构的信息,也包含了严重的噪声干扰,如抱闸、加压、泄压等敲击和冲击动模板运动系统,产生高频振动。在振动测试记录中,高频振动波叠加在动模板产生的振动中。

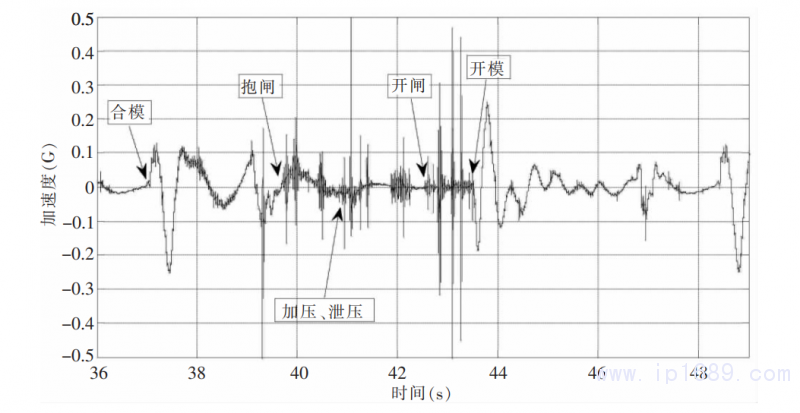

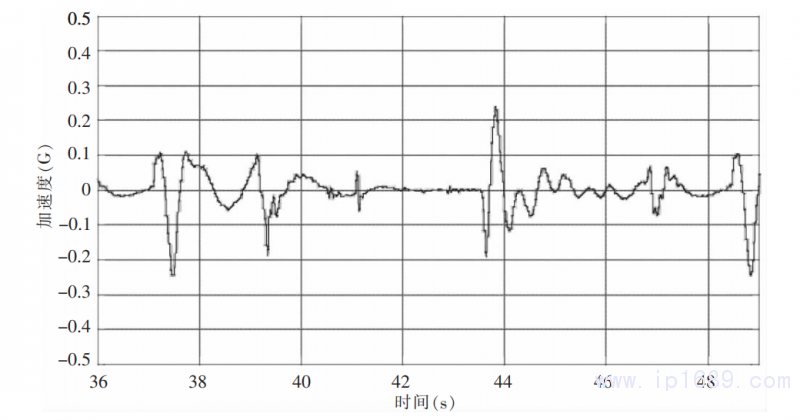

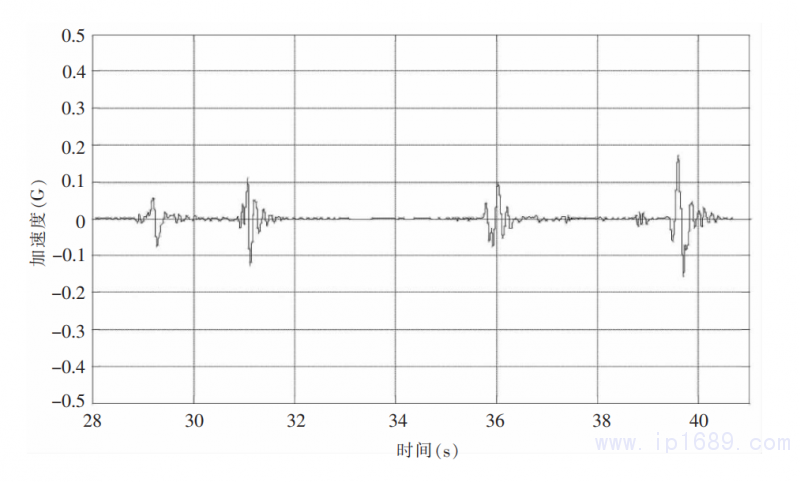

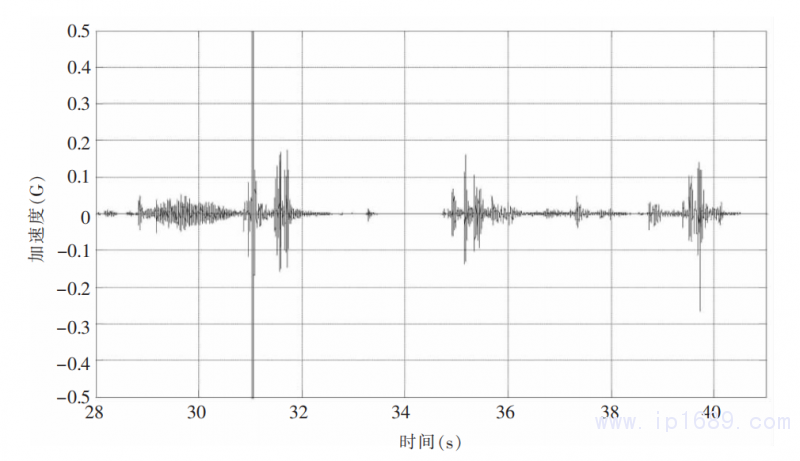

在动模板上拾取的一个振动加速度的时间历程,它有低频和高频振动两部分叠加,如图4所示。利用低通滤波和高通滤波分离这两部分信号,动模板的振动时间历程,如图5所示;冲击响应历程,如图6所示。

图4、动模板振动加速度记录时间历程

图5、动模板的振动

3.动、定模板振动加速度级水平评定

为了描述运动状态下的动模板的振动,在图5的振动加速度时间历程中,选择最大振动值为动模板的振动特征。由于动模板尺寸大,用四个振动最大值的平均值评定注塑机的振动级水平。在所测得注塑机中,振动加速度水平是0.25g。

图6、动模板的冲击与敲击振动响应

振动加速度级水平反映了动模板沿轴向运动的平稳性,振动过大,会增大合模位置误差,引起动模板和定模板之间的冲击,振动冲击严重时,甚至会损坏注塑模具。

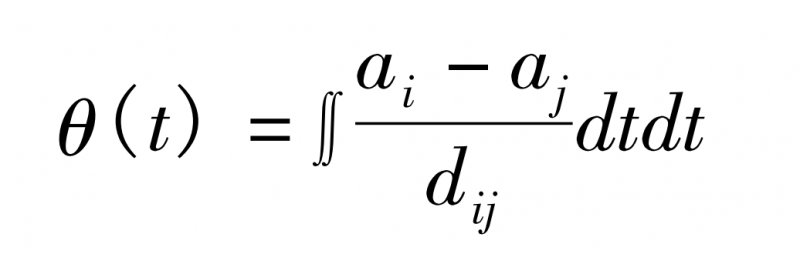

动模板除了直线运动外,还存在俯仰摆动和左右摆动。利用测点之间的距离和数值积分技术,可以给出最大俯仰摆动角度和左右摆动角度。在所测得注塑机中,经过数值积分后的1、2测点的振动位移明显大于3、4测点的振动位移,最大位移差为60mm,说明在注塑机中存在俯仰摆动。摆动的表达为:

(1)

(1)式中:θ(t)为摆动角度;ai和aj分别是测点i和测点j处的振动加速度。

在本试验中,最大摆动角度为60/2040Rad=1.685degree。

动模板的摆动说明动模板在运动过程中的受力不均,会加剧动模板轴套和拉杆之间的摩擦和磨损,同时能反映了液压控制系统的缺陷。

图7定模板振动加速度时间历程

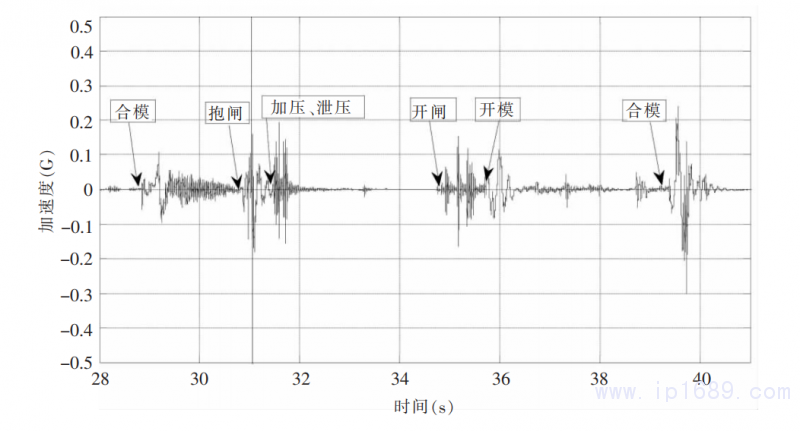

在合模过程中,定模板的振动主要来源于动模板运动和冲压引起的振动,以及合模中其它动作传递的高频冲击,如图7所示为单个合模周期的振动时间历程,图8和图9为通过滤波后得到的低频和高频振动加速度信号。经测试,该注塑机的振动加速度水平是0.17g,同时存在俯仰摆动。

由于定模板与注塑机基体固连,定模板的振动加速度级反映注塑机基体的振动水平,长期较大的基体振动会引起注塑机部件的疲劳失效、安全问题,影响注射成型质量。

图8、定模板的振动

图9、定模的冲击与敲击振动响应

4.结论

在注塑机合模过程中,通过动模板和定模板的四个顶角处的振动加速度信号的采集和分析,得到以下结果:

(1)合模过程中的振动主要来源于其中的低频振动信号,经过信号的数字滤波和数值积分技术,可以评定出动模板和定模板的轴向振动和最大摆动角度。轴向振动用四个测点处振动加速度最大值的平均值来评定,最大摆动角度可由各测点间的位移差和其测点间距离的比值得到。

(2)对合模周期内的振动加速度信号与合模动作中进行对比分析,得到振动的低频信号由开模和合模产生,高频信号由抱闸、开闸、加压、泄压等产生,可以通过对合模机构的机械结构、尺寸进行优化,降低由系统带来的低频振动影响。

玻纤含量对长玻纤...

玻纤含量对长玻纤... 钙钛矿薄膜的均匀...

钙钛矿薄膜的均匀... 用于光伏板静电除...

用于光伏板静电除... 聚砜医疗干粉吸入...

聚砜医疗干粉吸入...