一、国内外塑片气压热成型机设备生产现状

塑片气压热成型机是一种塑料制品加工成型设备。适用于PP、PS、PE、PVC、ABS、淀粉基降解材料、光生物降解材料等,制作果冻杯、酸奶杯、一次性饮水杯、方便面碗、等一次性塑料轻型容器,应用范围广泛,效率高。其工艺成型方法是将热塑性塑料片材加热至软化,在气体压力下,依靠压缩空气将受热软化的塑料片材拉伸、加压,使其紧贴在模具表面,冷却定型后成为制品。同时能依照一定的程序重复生产循环,制造完全相同的产品。

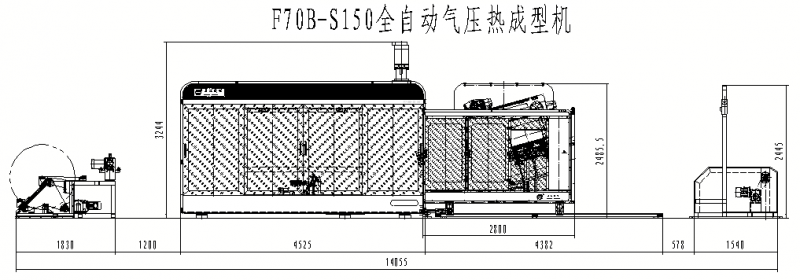

我国从20世纪90年代初开始制造塑片气压热成型机,采用传统凸轮机构或液压油缸驱动模台直接上下运动,运行速度慢,能耗大。广东达诚技术股份有限公司从20世纪90年代初开始技术研发工作,并于1998年设计制造出第一台SZR61-25型塑片气压热成型机,并通过验收合格,成功交付客户正常使用。随着市场的发展,经验的积累和技术的提升,产品不断升级换代,于1999年5月成功的开发S71A型塑片气压热成型机,之后不断对设备进行改良与优化,开发S71B\C\D型、F70B-150型(可倾斜式翻转)、K7816-3B/4B型多工位塑片气压热成型机,产品技术含量不断提升,能耗及劳动强度下降,产量提高,产品迅速往智能化发展,并获得多项专利证书,拥有众多中高端用户,凭借对塑片气压热成型机设备技术的深刻理解和高精尖加工设备能力支持,实现与国外先进设备供应商同台竞技,充分体现设备综合性价比优势;自主开发高性能全自动气压热成型机组(翻转机),2014年被中国轻工业联合会鉴定为技术达到国内领先。

目前国外气压热成型机行业,以德国塑片气压热成型机最为有名,其从20世纪50-60年代就推出塑片气压热成型机并销往全球各地,多数采用传统凸轮直动型式驱动;到了90年代初更是推出可倾斜式翻转塑片气压热成型机,配合自动堆叠等设备,美国、中国等国家也相继推出可倾斜式翻转式塑片气压热成型机组。其动力形式多种多样结构,其目的均是为了实现可倾斜式翻转,提高稳定性及生产效率。广东达诚技术股份有限公司瞄准市场需求,推出国内新型高效翻转模塑片气压热成型设备,生产运行最高速度达到35-45模/分钟,制品质量达到国际要求。

二、新型高效翻转模塑片气压热成型设备

1、生产工艺流程如下:

片材通过放片架自动开卷—片材预加热 –片材电炉辐射加热—片材拉伸--片材正压成型—制品的模内剪切-模台的翻转—自动顶杯顶出制品—自动接杯堆叠—自动推杯计数—输送带输出制品—废片收卷或在线粉碎

2、新型高效翻转模塑片气压热成型设备优势

独特的翻转模设计集成型、冲剪、堆叠一体化,实现杯子在机器内的自动叠杯整理与计数功能。高效自动化生产,大大节省人工,提高产品的质量及生产效率。可倾斜式翻转的主要原理是采用二组摆动式共轭凸轮连杆机构,一组执行模台直接向上运动,另一组执行模台下降倾斜式翻转。由于动模台在脱模后下降过程实现倾斜式翻转,模台上下行程大大缩短,一般为直线动台式一半左右,而且模台翻转后横向出杯,配合自动堆叠及计数等设备,容易实现自动化生产,是发展气压热成型机的主流方向。而普通直线动台式是采用凸轮机构或液压油缸驱动模台直接上下运动,实现开模与闭模,由于直线动台式运动行程大于制品高度40-60MM,方能把制品吹出,如配备机械手取杯,运动行程大于制品高度80MM左右,模台行程加大影响成型机运行速度,且无法配备自动堆叠系统,自动化程度不高。

三、工匠精神体现产品构造之中

达诚技术重视产品质量, 精益求精、追求更完美的精神理念,时刻宣扬“达诚制造,必出精品”的理念。

1.设备结构特点:

1)放片架:自动上料,采用电机夹送开卷,上料简单方便,人性化操作;

2)主机(核心部件)

A、送片装置:塑片伺服驱动输送,带齿链条定位,送片准确,带有冷却水路的链条轨道,冷却边片温度,确保带有尖凸齿的双排滚子链准确带动塑片进入加热区域,链轨张合装置,确保塑片下垂在控制范围内;且具备后退功能,模台可自动升降,模具更换方便、安全

B、加热器:加热片均采用德国进口带保温远红外陶瓷加热片,安全高效;

C、凸轮传动结构:共轭凸轮旋转时内外轮廓与摆杆接触带动连杆使下模台上升,下降时另一组凸轮传动带动下模台翻转倾斜,共轭凸轮及连杆机构,提高锁模力及运动精度;

D、上模台升降装置:链条传动立柱螺母,完成上模台的升降动作,调整方便;

E、塑片拉伸装置:伺服电机传动拉伸结构,通过伺服电机驱动滚珠丝杆正反转,完成冲头的拉伸及回程动作。

F、润滑装置:配置进口自动供油润滑系统,通过PLC控制定时定量对机台供油润滑;

3)废料收卷装置:收卷形式为磨擦式收卷,简单实用;

4)翻转接杯装置:接杯机械手伺服驱动,制品三维运动,准确控制位置

A、采用伺服电机驱动,往返运动接取制品;

B、扫杯板升降,利用伺服电机驱动,快速定位升降;

C、采用伺服电机驱动扫杯板将制品扫到输送带上;

D、输送带升降,利用伺服电机驱动滚珠丝杆,带动输送带升降;

5)PLC集成控制技术,触摸屏数字化显示,控制方便。

A、温度采集控制系统

B、动力驱动控制系统

C、水路冷却控制系统

D、气动控制系统

设备流程图

2、翻转模塑片气压热成型设备关键技术

三大关键技术:模台翻转技术、片材加热技术、模具成型技术

模台的翻转技术

翻转结构是采用摆动式共轭凸轮连杆机构驱动是两个摆杆围绕支点平行摆动,共轭凸轮旋转时外轮廓与摆杆接触点会随着摆杆的变化而变化,使共轭凸轮轮廓的设计及加工难度较大,直接影响该机构的稳定性。设计中采用计算机仿真设计及软件技术提高运转的稳定性,制造加工采用德国精密加工中心,配套高强度共轭凸轮、连杆机构材料。上下模台的导向机构采用4导柱合金钢结构,刚性好、导正性能精确、耐磨损,有助于延长模具剪口使用寿命;

片材加热系统

传统塑片气压热成型机的加热系统在部份是分区控制,即上下加热器分为一定的温区,因此,对于整个加热系统,其温度在中间最高向两降低,从而导致板片材加热不均匀,产品成品率下下降和资源的浪费。目前国外先进塑片气压热成型机均采用矩阵式加热系统。公司与西安交大合作,对影响塑片气压热成型机加热系统三部份(环境空气、加热器、被加热材料)热流耦合问题进行分析,并建立模型分析,采用有限元的方法建立塑片气压热成型机矩阵式加热系统的热场外分布模型,并基于软件仿真了均匀和非均匀加热模式下加热区域温度分布情况,通过仿真计算发现采用非均匀加热模式,其加热区域温度分布均匀,主加热区域基本为直线温度分布,变化范围不到5度,对材料加热效果远远大于均匀加热模式。

温控系统采用智能化温控模块, 全机采用PCC(工控计算机)集中设定与控制温控参数和运行参数;并可在计算机存储100组参数以备随时调用.在电压出现波动时,能自动跟踪补偿,使设置的温度参数和运行参数保持恒定。从而使操作方便并大大提高了产品的品质,加热片采用德国进口陶瓷加热片,热效率高,能耗低,寿命长。

模具拉伸成型技术:正负压成型、热平衡、刀口模剪切的三大技术,确保制品成型漂亮,达到工艺精品。

1)拉伸头设计、运动精度控制,通过伺服电机驱动滚珠丝杆正反转,带动模具冲头完成下行拉伸及上行停位的工作循环动作,并采用光电感应开关定位,对电机及模具起到过冲保护的作用拉伸速度快,拉伸力稳定,停位准确,提高制品的壁厚均匀性,降低因冲头的停留对制品质量的影响。拉伸行程、速度调节方便、快捷,可直接在PCC面板设置。对设备无冲击,噪音小;

2)上模吹气口流量、吹气时间控制;

3)排气面积及排气口分布(排气通道数量、尺寸及排气槽宽度要求足够大,保证快速排气,同时避免在制品留下痕迹)

4)模内气体密封技术;

5)上下模台冷却控制技术;通过热平衡计算,确保热/冷媒介的温度压力与片材传热相匹配,模具温度一致性,使制品质量稳定。

6)上下模具刀口配合剪切技术;

7)快速模具更换结构技术。

3、设备制造工艺

1)主要部件(底座、模台)才用德国德玛吉五轴加工中心制造,保证制造精度;

2)部件选材考究,底座模台均采用高强度球墨铸铁制造、传动轴均为高强高扭材料,提升设备稳定性及耐用性;

3)设备采用先进运动控制系统,确保高相应下模台的精准控制与配合;

4)设备引进工业设计,在制造、操作及外观设计等方面进行全面考究,提升操作简便性及设备档次;

5)重要部件采用12.9级超高强度螺丝,保证连接强度;

6)模台平面度精磨之后铲刮研磨处理、轴类导柱采用外圆经模,保证制造精度;

7)热处理及表面处理要求严苛,提升产品可靠及耐用性;

8)严格的质检流程及制度,确保每一个零件都是精品。

三、塑片气压热成型机设备发展方向

塑料机械工业的发展依赖塑料原料工业、塑料制品加工工业的发展。在塑料工业迅速发展的今天,塑片成型使用领域日益扩大,塑片气压热成型机设备的地位也愈加重要,中国塑料机械总的发展趋势是朝着系列化、标准化、智能化方向发展,同时要满足节能、环保、高效的要求,以适应塑料原料、塑料制品加工企业节约成本的需要。塑片气压热成型机设备朝着厚片、高效发展,具体如下:

一、设备向大版面、高效率、方便操作发展。

1、加大成型面积,增大每个版面装模数量,最大成型面积达到780*480MM;

2、提高运行效率,每分钟模数,理论最大运行效率达到50模/分钟;

3、降低模台高度,方便操作;

4、优化加热结构,节省能源损耗。

二、厚片热成型方向发展。目前,大部份厚片成型用户大都采用德国等进口机械生产。其节能、生产效率、高难度厚片成为厚片热成型设备的发展瓶颈。能代替德国机械的热成型设备生产商寥寥无几,有的厚片产品尚属空白。

随着广东达诚技术股份有限公司塑片气压热成型技术日益成熟,相信在不久的将来,达诚的设备将与国外高端的德国热成型机同台竞技。

玻纤含量对长玻纤...

玻纤含量对长玻纤... 钙钛矿薄膜的均匀...

钙钛矿薄膜的均匀... 用于光伏板静电除...

用于光伏板静电除... 聚砜医疗干粉吸入...

聚砜医疗干粉吸入...