张黎明

(高科建材(咸阳)管道科技有限公司,陕西 咸阳 713300)

摘要:通过分析塑料管材挤出成型的作用机理及工艺流程,结合管材专用料高密度聚乙烯树脂HDPE的性能测试及实际应用情况,分析挤出温度、挤出速度等参数对管材性能的影响,在合理参数取值下进行高性能管材制备。

关键词:聚乙烯;塑料管材;挤出成型;熔体流动速率

根据塑料制品挤出成型形状上的不同,可将制品划分为管材挤出、板挤出以及片材挤出等,其中管材挤出成型方式占比较大,工艺技术也相对成熟,各种高性能、特殊结构管材的出现也使其应用领域越来越广泛。高密度聚乙烯树脂即HDFE作为一种新型管材专用料,具备耐腐蚀、耐热、耐磨性能,本文通过控制该种材质下管材成型工艺及相关参数,对成型管材进行性能结构测试,分析HDPE材质下管材成型性能及应用效果[1]。

1管材挤出设备分析

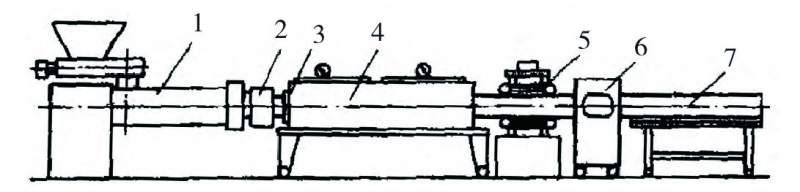

料管材成型加工过程中的管材挤出生产线如图1所示,包括挤压机、定形装置、水冷装置、切割装置、卷取堆料架等设备。其中挤压机作为生产线最关键设备,用于塑化管材,为挤压成型提供压力,通常包括单螺杆、双螺杆及多螺杆挤压机设备,具体挤压系统由螺杆和机筒组成,通过驱动螺杆在选定扭矩转速参数下进行塑料挤出成型加工;定形装置主要是对管材的内径、外径进行定型确定,水冷装置用于控制定径管材定型,防止管坯变形;切割装置即用于将挤出管材从端口处切割成所需长度,并进行统一卷曲堆叠。

1—挤压机;2—机头;3—定形装置;4—水冷装置;5—驱动装置;6—切割装置;7—卷取堆料架

图1 管材挤出生产流程示意图

2 HDPE管材制备及工艺流程

料管材的制备过程,主要依据选用材质及管材结构性能,选取不同的制备生产工艺,但基本过程都是通过将聚合物物料添加至挤出机料斗,并通过控制加热温度,利用螺杆、机同对物料进行摩擦挤压,从而使物料变为塑化熔融态,并在螺杆推移下向前运动,经预制尺寸机头流出,进行后续定型冷却切割作业,完成挤出成型过程。其中,挤出成型过程中所需控制的参数包括螺杆转速、加热温度、水冷温度以及牵引速度等[2]。

1)螺杆转速控制。螺杆转速参数主要影响到管材的产量以及挤压质量,螺杆转速的确定需要结合所产管材的尺寸规格进行综合确定,转速过慢会影响到生产线整体产能,而转速过快则会影响到物料的塑化过程,影响到成型管材的性能强度。

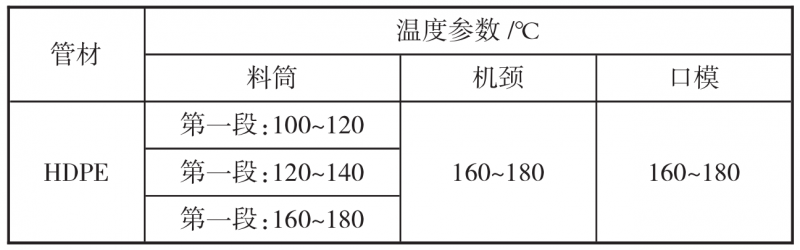

2)加热温度。温度参数会影响到管材的塑化质量及产品性能,温度太低会影响塑化水平,而温度过高则会导致物料发生分解,因此需要结合实际物料材质、挤出机设备结构进行温度参数确定,其中HDPE管材的加工温度范围如表1所示[3]。

表1 HDPE管材的加工温度范围

3)水冷温度控制。HDPE管材的整个生产流程都需要进行水冷降温处理,包括对挤出螺杆、定径套管以及冷却水槽的降温过程,其中对螺杆进行水冷降温可以有效避免因螺杆与物料的长期摩擦导致的物料粘结、分解,有助于提高生产效率。螺杆的冷却水温多控制在70~80℃,定径套管的温度多控制在30~50℃,成型管材经定径处理后还需通过冷却水槽进行水冷降温,需要注意管材的水浸需要与管材挤出方向相反,从而使管材逐步进行降温,避免管材内应力过大出现弯曲变形。

4)牵引速率。管材成型过程中的驱动速率控制,是确保管材直径尺寸一致的关键因素,速率过快会导致成型管材厚度不一,而速率过慢则无法进行高效生产,因此需要结合挤出机的转速进行牵引速率匹配,一般要求牵引速率稍大于挤压机转速。

3 HDPE管材结构及性能测试

3.1方案设计

为了分析HDPE管材的实际挤出工艺效果,找出影响管材成型性能的关键因素参数,制定了如下测试方案:设定160~220℃温度范围,通过改变挤出温度来分析温度参数对管材成型性能的影响;在一温度恒定值下,分析挤出速率参数对管材成型性能的影响,设定速率包括0.5、1.0、2.0、4.0、5.0m/min几项,所设计HDPE管材的公称外径32mm、管厚2.9mm。

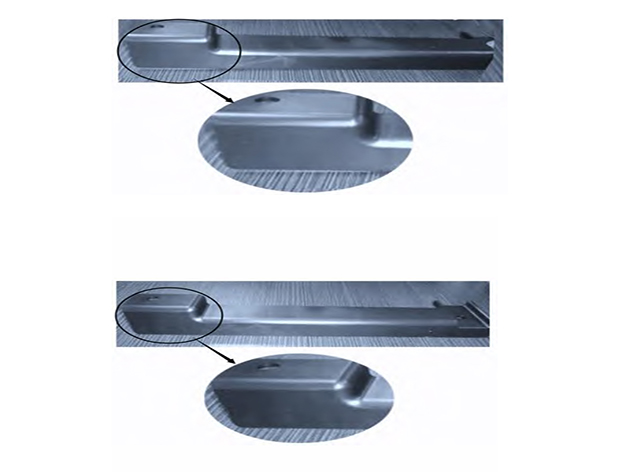

3.2管材挤出效果分析

在进行管材实际制备挤出生产时,需要注意挤出速率均匀,也即控制好电机电流波动,保证螺杆速率稳定,同时需要严格控制挤出温度,保证单一变量下分析管材成型性能,避免因温度波动对挤出压力、熔体黏度产生影响。最后需要控制好每次试验的料斗加料情况,在加料速度稳定情况下,研究温度、速率参数对管材挤出成型性能的影响。

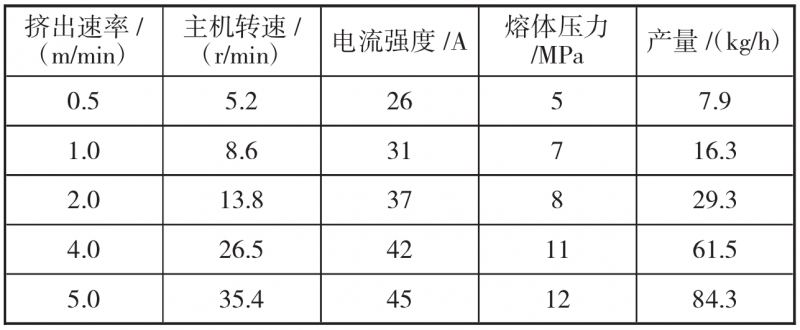

1)挤出速率的影响。如表2所示,为温度恒定200℃下,各挤出速率下生产线生产性能的变化情况。可以看出,在控制相同温度参数条件下,通过增大挤出速率,挤出机主机转速、电流强度以及聚合物熔体压力都显著增大,同时由于挤出速率的变化会直接影响到管材成型的壁厚、尺寸以及性能,因此需要注意控制挤出速率与牵引速度向匹配[1]。

表2 挤出速率对管材生产性能的影响

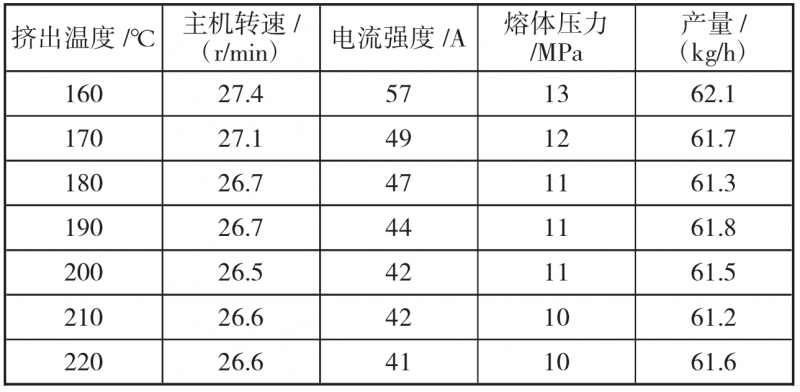

2)温度参数的影响。控制挤出速率4m/min不变,分析不同温度参数下的生产工艺条件,具体见表3所示。分析表3数据可以看出,在挤出速率不变的条件下,提高温度参数,电流强度以及熔体压力数据都会相应降低,同时当温度参数>200℃时,这一影响效果会变缓。同时通过分析上述两种参数因素对生产线生产工艺的影响可以发现,在该温度、速率控制范围内,均可制备出性能优异的HDPE管材,综合考虑到产量以及能耗方面的影响,可以确定温度参数控制在180~200℃、速率参数参数结合生产设备上限时,管材的制备效率最优[2]。

表3 温度参数对管材生产性能的影响

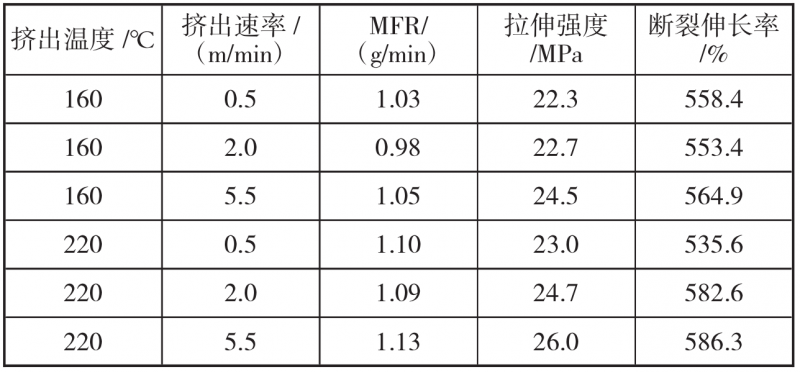

3)管材拉伸性能测试。选取上述温度、速率参数下生产线实际生产HDPE管材,进行性能测试,包括MFR、拉伸性能两方面结果测试,具体如表4所示。分析表4数据可以看出,温度参数以及挤出速率参数两因素对HDPE管材的成型性能,包括MFR、拉伸强度的性能影响关系并不明显,其中前者主要控制在10g/10min左右,后者拉伸强度的变化保持在530%~615%左右。因此可以认为,HDPE管材的成型性能存在的偏差并不会由挤出温度、速率的变化而出现显著差异,也即该HDPE管材的加工工艺中,温度、速率参数可以控制在较广的加工范围内,该材质均可保持较好的材料性能[3]。

表4 HDPE管材性能测试结果

4结论

通过分析上述HDPE管材的加工生产线流程,同时分析温度参数、挤出速率参数对生产工艺性能以及管材性能的影响,得出如下结论:

1)温度、挤出速率参数的改变,会影响到实际生产过程中生产工艺的变化,包括主机转速、电流强度、熔体压力等参数的变化,需要通过协调匹配生产参数,完成管材成型加工工艺流程。

2)温度、挤出速率参数的改变,对管材的成型材质不会产生显著影响,通过测试MFR、拉伸性能等参数并不会发生显著改变,也即该HDPE管材的温度敏感性弱,可以在上述参数范围内,实现性能优良HDPE管材的生产。

参考文献

徐一冰,刘爱南,谭文桐,等.高密度聚乙烯高效载体Ⅱ型催化剂

及其树脂生产工艺[J].石油化工,1987(7):477-484.

吕明福,张洪波,张师军.管材专用料HDPE4803T加工性能的研

究[J].现代塑料加工应用,2011(2):29-32.

高峰,李海梅,申长雨.塑料成型加工实用技术讲座(第五讲)塑料管材和板材的挤出成型[J].工程塑料应用,2003(7):52-57.

玻纤含量对长玻纤...

玻纤含量对长玻纤... 钙钛矿薄膜的均匀...

钙钛矿薄膜的均匀... 用于光伏板静电除...

用于光伏板静电除... 聚砜医疗干粉吸入...

聚砜医疗干粉吸入...