林野,钟轶,姬玲

[柯惠 (中国) 医疗器材技术有限公司,上海 201114]

摘要:基于3D打印快速成型技术低成本、快速获取、按需生产的特点,提出了一种将3D打印线缆连接器作为医疗器械线缆连接器注射成型中间媒介的新应用。将3D打印的预成型零件,替代真实线缆连接器进行二次注射成型过程中的工艺参数摸索与调试,待注塑参数确定后再使用真实零件进行生产。以某线缆连接器为例,设计了用于二次注射成型参数调整的3D打印零件,选用3D打印用塑料制作了预成型零件并进行了线缆连接器内部芯模注射成型和外部包胶注射成型的注塑试验。对比发现,3D打印零件可以复现真实线缆连接器的注射成型效果和被注塑材料用量,材料成本大幅降低,同时大幅减少了样品制备周期,为3D打印技术在医疗器材及线缆连接器制造领域的应用提供了新思路。

关键词:3D 打印;注射成型; 二次成型; 线缆连接器

二次成型工艺,即将已经完成成型和组装的零件(简称预成型零件) 放入另一套模具中,注入另一种塑胶成型材料以制造多材料产品的一种工艺,已经成为医疗器械线缆生产过程中的重要环节。通过二次注射成型方式将高分子材料(如聚氨酯、聚乙烯等)成型内部填充,或外侧包胶护套,不仅可以保护线缆内外导体免受环境、气候、水解作用的影响以及其它物理破坏,还可以提高线缆和线缆连接器的强度、刚度、耐疲劳等性能[1-4]。研究发现,选用合理注塑工艺参数(如注塑压力、注塑温度、保压压力、保压温度、进料量等)是获得优质注塑制品的前提[5]。在实际生产中,预成型线缆连接器本身需要经历复杂的制造过程,生产周期长,成本高,同时二次注塑工艺又需要大量线缆连接器零件用于参数调试,这对生产过程中的成本、零件的储备和规划提出了新的要求:如果零件储备过多,则会造成资源浪费;如果储备不足,则可能遇到调试过程中样品短缺、短期内难以补足数量的情况,影响调参进程或导致无法摸索到最优参数。

增材制造技术,或3D打印快速成型技术,因拥有快速成型、个性化定制、按需生产等优势,成为一种新兴、前沿的加工技术[6-8]。目前3D打印已经在注塑生产上获得了相对成熟的应用,较为典型的应用场景是快速制造产品原型来分析方案的可行性、技术性及辅助注射成型的模具设计[9]。同时,一些研究人员开始尝试将3D打印与注射成型结合进行生产,如Boros 等[10]设计了一种在3D打印骨架上进行注塑包胶的零件,制造结果显示,零件的注塑部分和3D打印部分的连接性能良好;Fuenmayor等[11]提出了一种定制双层片剂的生产方式,药片的两层分别通过注射成型和3D打印制造,可以在生产过程中修改药物成分的比例。这些创新的制造方式实现了两种技术优势的强强结合,极大地提高了生产效率和产品灵活性。将3D打印直接应用于注射成型模具的设计/制造以减少模具的开发周期和成本是增材制造技术的新应用趋势之一,3D打印模具不仅可适用于不同种类的注塑材料,保证成型零件良好的尺寸精度,还可以直接在最终产品的生产中应用并节约制造成本[12-15],特别在一些复杂的模具结构(例如随形冷却水路)的制造上拥有更高的效率和随形性[16-17]。

尽管3D打印在注射成型工艺上已经充分体现其优势性,但是目前3D打印零件的应用还主要局限于终成品或者模具,用作二次注塑工艺参数调试的中间媒介的研究和应用却鲜有提及。如果3D打印零件可以作为注塑工艺参数调试的一种辅助手段,不仅可以根据实际需求快速、准确地获取或补充零件用量以满足调试需求,减少调参样品采购周期、避免造成资源冗余或浪费,还可以反映出真实零件在不同参数下的二次成型效果,待注塑工艺参数确定后再使用真实零件进行生产,将为3D打印在注塑成型及线缆生产的应用提供新的思路和依据。

笔者提出了一种将3D打印技术用于线缆生产中间媒介的应用新思路,使用3D打印零件替代真实零件进行二次成型工艺参数的摸索与调试,并以某线缆连接器为例,设计了用于注射成型参数调整的3D打印线缆连接器,制作了3D打印线缆连接器并用于内部芯模注射成型和外部包胶注射成型。在不同注塑参数下与实际线缆连接器进行对比,验证了3D打印线缆连接器在注射成型工艺参数调试中应用的可行性。

1 3D 打印线缆连接器设计

1.1 基于注塑工艺参数调试的 3D 打印线缆连接器方案

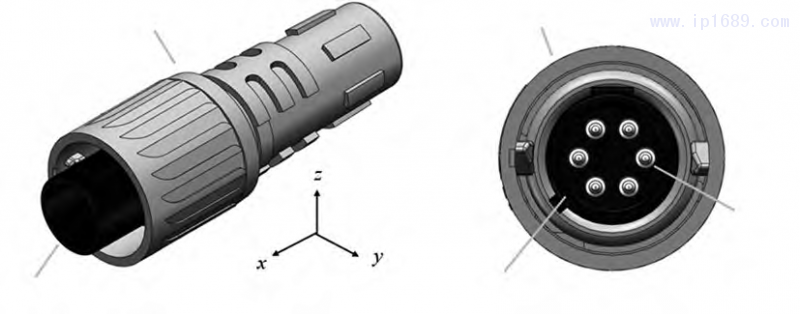

图1是某线缆连接器零件,由连接器外壳、接触器和接触器内部Pin针组成。线缆插入连接器外壳内并与Pin针焊接。该线缆连接器需要经过多个金属/非金属零件的成型、组装流程,生产周期较长。在二次成型时,需将连接器外壳内腔用低密度聚乙烯 (PE-LD) 完全填充,在连接器外壳外侧成型软包胶,材料为热塑性聚氨酯 (TPU),如图2所示,来保护线缆及增加连接器的抗弯曲、抗冲击等力学性能。

a—外壳内腔用 PE-LD 完全填充;

b—外壳外侧用 TPU 成型软包胶

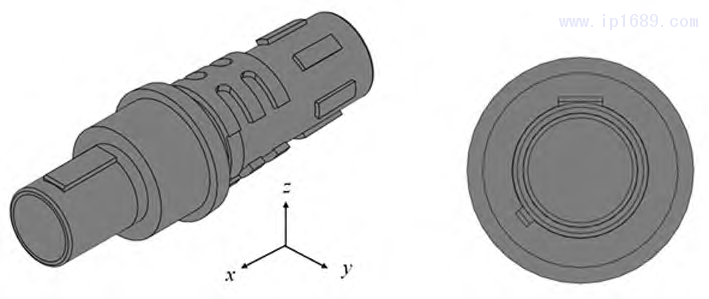

考虑到注射成型主要针对于连接器的后段,为节省材料降低成本,去除Pin针,仅保留部分连接器外壳和接触器结构,将接触器和连接器外壳设计为一个整体,并且对不参与注射成型过程的表面进行简化设计。基于图2线缆连接器设计的、用于注塑工艺参数调试的3D打印接头设计如图3所示。

图 3 用于注塑工艺参数调试的 3D 打印线缆连接器设计

图4是用于二次成型注塑工艺参数调试的3D打印线缆连接器方案。其中3D打印线缆连接器后端为一段包含铜环的线缆。线缆的材料、外径及铜环的位置均与实际生产时一致,但未与3D打印线缆连接器存在物理连接。选择放置线缆一方面可以保持3D打印连接器内部注塑空间与实际注塑时一致,另一方面可利用成型过程中线缆外皮弹性变形保持其与模具的接触实现连接器后端的密封作用。

图 4 用于注塑工艺参数调试的 3D 打印线缆连接器

1.2 3D 打印材料及设备

选用美国3D Systems公司生产的3D打印用塑料PRO-BLK 10作为3D打印材料进行试样制作,固化后试样的实测拉伸性能见表1。通过3D打印制作的线缆连接器的价格仅为真实线缆连接器的16.7%,可大幅度降低调参过程的材料成本。此外,PRO-BLK 10 的颜色为透明茶色,便于在注射成型前后观察3D打印零件内外表面的变形状况。使用美国3D Systems公司生产的Figure 4 Modular型3D打印机,固化设备为瀚海立维光固化箱,固化时间为2h。同一批次可制作约30个线缆连接器零件,制作时间约3.5h/批。3D打印材料制作的缆线连接器如图5所示。

表 1 3D 打印线缆连接器材料制备固化试样的实测拉伸性能

图 5 3D 打印线缆连接器

1.3 基于3D打印线缆连接器的注射成型试验

选用上述的真实线缆连接器和3D打印零件进行二次成型试验,对比研究3D打印零件在注射成型工艺参数调试中的应用可行性。对线缆连接器进行内部芯模注射成型和外部包胶注射成型试验,被注塑材料分别为PE-LD和TPU。

为了对比在注射成型中可能遇到的不同成型状态(即:未充分注塑、充分注塑、过量注塑)下的成型效果,选用的注射成型工艺参数见表2,这些参数可以实现注塑要求的材料融化、挤出及凝固要求;

基于满足内外模成型要求参数,进一步通过调整进胶量实现未充分注塑、充分注塑、过量注塑三种状态。进胶量选择参数见表3。注射成型过程前后分别对使用被校准过的电子秤对连接器进行称重,计算成型前后的质量差,按照式(1)计算注塑材料的质量。注塑完成后的零件均不进行额外的处理(如人工修剪、调整等)。综合考虑试验结果的一致性和试验成本,每种注塑成型工艺参数的注塑试验均重复4次。

表 2 注射成型工艺参数

mM = mCB - mCA (1)

式中:mM——注塑材料的质量;

mCA——注塑前3D打印线缆连接器和线缆的质量之和;

mCB——注塑后3D打印线缆连接器、线缆和被注塑材料的质量之和。

2 结果与讨论

2.1 3D 打印线缆连接器在注射成型中的应用可行性分析

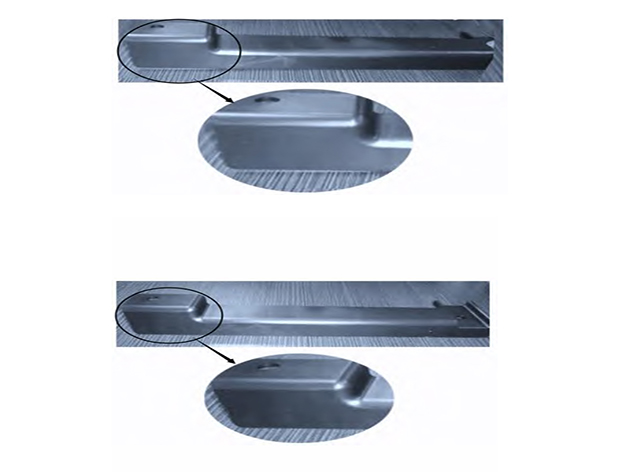

图6、图7分别是经过内部芯模注射成型和外部包胶注射成型后充分注塑的3D打印线缆连接器与真实零件对比。从图6可以看出,所选用的3D打印材料均具有足够的强度,可以承受二次成型过程中来自上下模具的压力和内部注塑材料对连接器内表面的压力,内部芯模注射成型完成后,未观察到3D打印线缆连接器具有产生挤压导致的塑性变形或断裂。此外,3D打印零件在成型过程中可以与模具保持良好接触,与模具配合保证线缆连接器放置定位。PE-LD与3D打印材料可以保证有效连接,注塑完成后未与3D打印材料发生分离。此外,未发现由于注射成型温度导致的3D打印零件融化或热塑性变形现象。

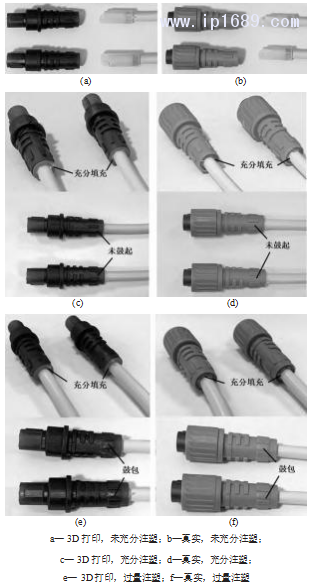

图 6 内部芯模注射成型后 3D 打印线缆连接器与真实零件对比

图 7 外部包胶注射成型后 3D 打印线缆连接器与真实零件对比

在外模包胶成型试验过程中,由于3D打印线缆连接器内部已经充分填充PE-LD材料,因此主要承受外表面TPU材料的挤压。从图7可以看出,尽管外模包胶试验的注塑温度更高、成型压力更大,但是依然没有观察到对3D打印线缆连接器产生挤压变形/破坏和热变形现象,线缆连接器与模具可以起到有效支撑和配合。

根据试验结果分析可知,针对所述线缆连接器,当选用合适的3D打印材料时,可拥有良好的结构强度,不会发生断裂、破损等现象,被注塑材料与3D打印材料粘连良好、无脱落。因此,3D打印连接器可以满足二次成型过程中参数调节的预成型零件的使用要求,具备二次成型时用于参数调节的应用可行性。

2.2 3D 打印线缆连接器与真实线缆连接器的注塑成型结果分析

选用二次成型材料的注塑质量和注塑后零件外观来评价线缆连接器的注射成型结果。其中,注塑质量用于评价3D打印零件与真实零件在注塑过程中材料用量的一致性,注塑后零件的外观用于评价3D打印零件与真实零件是否可以获得相同的二次注塑效果。

由称重和式(1)计算获得的真实线缆连接器与3D打印线缆连接器的注塑材料质量对比如图8 所示。由图8可以看出,在未充分注塑、充分注塑和过量注塑三种不同成型状态下,注入3D打印线缆连接器的PE-LD材料的平均质量相较于真实线缆连接器的偏差分别为9.02%,1. 14%和4.49%;外侧包裹的TPU材料的平均质量偏差分别为6.41%,0.90%和0. 14%。可认为在选用相同注塑工艺参数条件下,采用3D打印线缆连接器被注塑的材料和真实线缆连接器是一致的。

图 9 3D 打印内部芯模注射成型后的线缆连接器外观与真实零件对比

试验结果表明,在未充分注塑条件下,PE-LD与连接器未形成充分粘连,可以通过人力取出。 PE-LD并没有完整填充两种线缆连接器 (3D打印线缆连接器和真实线缆连接器)的内腔,前端未充分包裹线缆,所形成的芯模形态也类似,如图9a、图9b所示。二次成型完成后,真实线缆连接器和3D打印线缆连接器均未发现变形。

从图9c~图9f可以看出,在选择的注塑工艺参数下,两种注塑条件(充分注塑和过量注塑)均可以充分填充连接器内腔,且在连接器的末端均未观察到溢胶现象。但在过量注塑条件下,真实线缆连接器和3D打印线缆连接器的后侧相同位置均出现了局部鼓包的现象(图9c、图 9d),而充分注塑时没有出现鼓包现象(图9e、图9f),这是由于过量的PE-LD材料在零件薄弱位置将连接器的外壳顶起的结果。除上述局部变形外,二次成型完成后,真实线缆连接器和3D打印零件的其余位置均未发现变形。

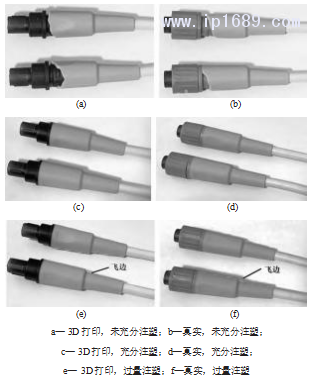

图 10 3D 打印外部包胶注射成型后的线缆连接器外观与真实零件对比

从图10可以看出,两种线缆连接器的外侧均未完整包裹TPU,未完整包裹的位置存在于零件的前端,零件后端均完全包裹。

从图10c~图10f可以看出,在选择的注塑工艺参数下,两种注塑条件 (充分注塑和过量注塑)均可以充分包裹连接器,但是在过量注塑情况下,两种线缆连接器的分模线位置均出现了较为明显的飞边,而在充分注塑条件下,线缆连接器虽然也存在飞边,但不明显。

3 结论

基于3D打印快速成型技术,提出了用于医疗器械线缆注射成型参数调整的应用新方法,即:将3D打印的预成型零件,替代真实线缆连接器进行二次注射成型工艺参数的摸索与调试,待注塑参数确定后再使用真实零件进行生产。以某线缆连接器为例,设计了用于注射成型参数调整的3D打印零件,选用PRO-BLK 10 材料制作了3D打印零件并进行了内部芯模注射成型和外部包胶注射成型的注塑试验,结论如下:

(1)3D打印线缆连接器在注塑过程中拥有良好的结构强度,不会发生断裂、破损等现象,被注塑材料与3D打印材料粘连良好、无脱落,满足作为预成型零件的使用要求。

(2)通过3D打印制作的线缆连接器可以获得与真实线缆连接器相同的二次注塑材料质量,同时具有相同的注塑材料特征及注塑后的零件外观,使用3D打印线缆连接器进行的参数调整结果可以用作二次注射成型参数是否合适的判断指标。

(3) 3D打印线缆连接器材料的成本仅为所采购的真实连接器的16.7%,可大幅减少预成型材料成本;同时一个批次材料的生产时间短,可以实现快速、按需生产预成型零件,在二次成型制造与注射成型中拥有广阔的应用前景。

参 考 文 献

[1] 刘辉,陆根生 . 聚氨酯电缆护套料的性能及其挤出工艺 [J]. 光纤与电缆及其应用技术,2008(5):17-18,25.

[2] Burk S. Overmolding circular connectors in cable assemblies[J].Connector Specifier,2000,16(7):32-33.

[3] Brachmann M. Durable protection for electronic components[J].Adhesion Adhesives & Sealants,2014,11(1):34-37.

[4] Thomas R,Rapp R J,Spalding M A,et al. Technology in undersea cable systems: 50 years of progress[J].Marine Technology Society Journal,2015,49(6):88– 109.

[5] 陈妍 . 注塑成型工艺参数的优化研究进展 [J]. 合成树脂及塑料,2020,37(3):87-90.

[6] Prabhakar M M,Saravanan A K,Lenin A H,et al. A short review on 3D printing methods,process parameters and materials[J]. Mate- rials Today:Proceedings,2021,45(7):6 108-6 114.

[7] Singh T,Kumar S,Sehgal S. 3D printing of engineering materials:A state of the art review[J]. Materials Today:Proceedings,2020,28:1 927-1 931.

[8] 蒋龙,姚晓彤 . 浅析3D打印成形方法及在机械加工制造中的优势[J]. 内燃机与配件,2020(23):112-113.

[9] 王莉莉,汤荣燕 . 浅论3D打印技术对注塑产品研发的影响及其智能化趋势[J]. 工程技术,2018(1):316-317,319.

[10] Boros R,Rajamani P K,Kovács J G. Combination of 3D printing and injection molding:Overmolding and overprinting[J]. Express Polymer Letters,2019,13(10):889–897.

[11] Fuenmayor E,O’Donnell C,Gately N,et al. Mass-customization of oral tablets via the combination of 3D printing and injection molding[J] . International Journal of Pharmaceutics,2019,569. DOI:10. 1016/j.ijpharm.2019. 118611.

[12] Ferreira J C,Mateus A. Studies of rapid soft tooling with conformal cooling channels for plastic injection moulding[J]. Journal of Materials Processing Technology,2003,142(2):508–516.

[13] 刘雷 . 基于3D打印的快速模具关键技术研究[D]. 石家庄 : 河北科技大学,2017.

[14] 井石磊 . 3D打印技术在模具制造中的应用[J]. 百科论坛电子杂志,2019(3):266-267.

[15] Dizon J R C,Valino A D,Souza L R,et al. 3D printed injection molds using various 3D printing technologies[C]//Materials Science Forum. [S. l.]:Trans Tech Publications Ltd,2020,1005:150-156.

[16] 刘斌,谭景焕,吴成龙 . 基于 3D 打印的随形冷却水道注塑模具设计 [J]. 工程塑料应用,2015,43(10):71-74.

[17] 谭景焕,刘斌,吴成龙 . 基于 Moldflow 和 3D 打印的注塑模具随形冷却水道设计 [J]. 塑料工业,2015,43(12):45-48,77.

玻纤含量对长玻纤...

玻纤含量对长玻纤... 钙钛矿薄膜的均匀...

钙钛矿薄膜的均匀... 用于光伏板静电除...

用于光伏板静电除... 聚砜医疗干粉吸入...

聚砜医疗干粉吸入...