杨海波 上海瑞宝造粒机有限公司,上海 201614

摘 要:应国内炼油企业硫回收装置中液态硫磺冷却成型的需要,在分析、吸收、消化国外旋转式造粒机的基础上,遵循机械设计原理及流体力学定律,设计出一套更加适合于国内硫回收装置配套使用的液态硫磺冷却成型用尖嘴式造粒机。文章详细论述尖嘴式造粒机的结构设计,工作原理,以及生产中工艺参数的调整确定,如处理量、供料压力、温度、水流量、颗粒大小、冷却水温、卸料温度的相互作用关系,最终确定最佳工艺参数及设备结构参数,为尖嘴式造粒机的广大使用者能够充分了解造粒机的设计结构,工作原理,从而正确使用造粒机,减少故障的发生,达到平稳生产提供理论依据。

关键词:尖嘴式造粒机;结构设计;工作原理;工艺参数

引言

随着我国炼油企业硫回收装置的增多,以及规模的增大,对液态硫磺的冷却成型设备的需求也越来越多,国产化硫磺造粒机的应用也迫在眉睫。本文通过详细论述尖嘴式硫磺造粒机的结构设计以及各种工艺参数的研究,为现有尖嘴式硫磺造粒机使用者能够充分了解其设计结构,正确操作造粒机,减少故障,提供理论依据。

1 尖嘴式造粒机的结构设计

1.1 尖嘴式造粒机工艺过程

尖嘴式造粒机是将熔融液态硫磺冷却成扁半球颗粒产品的旋转机械,为了达到这个目的,配套工艺过程设备是必不可缺少的。

克劳斯硫回收装置产生的液态硫磺,大约在150-160度储存在带有蒸汽盘管的液硫地池内,温度进一步冷却到130-140度,然后由保温潜液泵经蒸汽保温夹套管线送入尖嘴式造粒机的滴落机内,滴落机把送过来的液态硫磺分成小液滴,布满在下方运行着的冷却钢带上,钢带下方喷冷却水,液滴的热量经钢带被冷却水带走,液滴运行到机器尾部就冷却凝固成扁半球颗粒,由刮刀刮下,经下料斗流入料仓打包装袋。整个冷却固化过程大约需要10秒钟,液滴由130-140度降低到熔点119度,然后在119度完成相变过程,由液态变成固态,释放固化热,然后再由119度冷却到65度以下,出料状态。

1.2 整体结构设计

为了完成上述工艺过程,整个造粒系统主体设备是尖嘴式造粒机,它包含滴落机和钢带机二大部分,同时还需要有液硫储存池或夹套罐、物料泵、过滤器、包装机等配套设备联合使用。物料泵的作用是要将所需的熔融液态硫磺输送到滴落机内,输送量及压力要达到滴落机的要求,一般由过滤器系统中的夹套球阀控制给料量,给料量不足供料压力低,就会影响滴落机的造粒能力和颗粒度。也可以采用夹套齿轮泵由变频器来调节泵的转数来控制给料量的大小。过滤器是将物料中夹带的杂质过滤掉,防止堵塞造粒机中的分布孔眼,同时过滤系统中的夹套球阀,又起着调节给料量大小的作用。造粒机尾端的包装机把造粒机造成的固体颗粒打包装袋。

1.3 滴落机结构及工作原理

尖嘴式造粒机的核心技术就是滴落机分份滴落成型技术,就是把物料泵输送过来的液态硫磺分成若干大小均等的液滴,喷落在下方的冷却钢带上,外转筒绕定子轴作高速回转运动,外转筒表面钻有数千个小孔,这些小孔呈一定方式排列,定子轴是一个圆棒,内部开有一个物料通孔和两个加热保温通道,定子底部安装有分布器,分布器底部开有物料压力均衡沟槽,当外转筒绕着定子轴转动时,外转筒上的尖嘴经过定子底部时,一定量的物料就会通过外转筒上的小孔喷出,落到下方冷却钢带的表面上,冷却成固体颗粒。

1.4 钢带机结构及工作原理

钢带机的作用就是把滴落机喷洒在冷却钢带上的液滴冷却固化成固体颗粒。其主要作用是对滴落在钢带上表面的液态物料进行冷却、固化和输送。钢带由设置在卸料端的电机减速机驱动,驱动方式为齿轮传动,空心轴直联式,转速采用变频器进行调整。在钢带的下部设置有喷淋冷却段,对钢带的背面喷淋冷却,在钢带运行过程中实施对液态颗粒的间接冷却,颗粒不会遇到水,冷却水也不会被颗粒污染,被冷却好的颗粒由卸料端刮刀刮下,经下料斗流出至包装机料仓。

2 电路控制系统

2.1 工艺参数的控制

尖嘴式造粒机的所有电气控制点由一台PLC电脑编程控制软件控制,电气控制为现场正压通风型防爆控制柜一台,控制柜内安装有总电源控制、常规的电气控制仪表、变频器、液晶显示屏等。通过现场正压通风型防爆控制柜上的开关按钮实现对单台成型机现场控制,包括滴落机的开停控制、钢带机开停控制、引风机开停控制、保温气动球阀开/关的控制,紧急停车及安全连锁停车的控制。系统启动连锁顺序:成型机的引风机———成型机的钢带机———成型机的滴落机———夹套气动球阀。当接受到包装机系统缓冲料斗高料位报警信号时(开关量),以及工艺参数超标或紧急按钮或拉线被拉动时,气动夹套球阀立即关闭,停止供料,造粒机也停止运行。

2.2 滴落机参数的控制

滴落机转数变频调速控制,保证外转筒的运行速度与钢带机的冷却钢带速度相等。当滴落机变频器故障或电机故障,给料气动阀立即关闭。钢带机、引风机电机瞬时停机。

2.3 钢带机参数的控制

钢带机钢带运行速度变频调速控制,保证钢带机的冷却钢带运行速度与外转筒的速度相等。钢带机变频器故障或电机故障,给料气动阀立即关闭。滴落机、引风机电机瞬时停机。

2.4 钢带防跑偏的控制

钢带跑偏限位开关被钢带跑偏时动作撞击,给料阀立即关闭,钢带机、滴落机、引风机电机瞬时停机。

3 造粒机性能参数的研究

造粒机的产量主要取决于钢带机的物料冷却能力。钢带速度和物料的冷却时间决定产量。根据机器产量的要求,物料密度,冷却时间,依据热传递原理,即可计算机器尺寸大小和冷却水的消耗。尖嘴式造粒机主要技术参数的设计计算:

尖嘴式造粒机的造粒能力主要取决于钢带冷却器的冷却固化性能即机头滴落下的液滴,能否在钢带上冷却固化成粒,这就需要确定出钢带冷却器及产品颗粒的主要技术参数:(1)冷却钢带有效宽度B(毫米);(2)单位颗粒产品的质量M(千克/个);(3)颗粒冷却固化时间t(分钟);(4)钢带冷却区长度,即有效冷却长度L(米);(5)所需冷却水量。

(1)冷却钢带有效宽度B(毫米)

根据造粒机造粒工作原理可知,钢带是颗粒产品的冷却固化承载体或称输送体,钢带愈宽,承载的颗粒就愈多,冷却固化的产品产量就愈大;根据目前机加工水平及生产的实际要求,钢带宽度确定为1.5米宽,上述1.5米宽钢带并非机头布料宽度,由于钢带呈环形绕两转鼓运行时因制造、安装及冷热应力不均等因素影响,会造成钢带跑偏,为了防止钢带跑偏,在钢带背面两侧边缘粘有V形橡胶条起导向作用,亦称V形导索,其耐热温度不大于80度,为了防止V形导索受热脱落,所以产品布料液滴距钢带两侧边缘应为60毫米,故钢带的有效宽度为:B=1500毫米-120毫米=1380毫米。

(2)单位颗粒产品质量(千克/个)

单位颗粒产品的质量主要由产品的密度、产品的熔融粘度、产品的颗粒形状三个因素决定。其颗粒产品质量计算如下:

设:颗粒直径为D毫米,其高度为H毫米,其体积为V立方毫米。其密度为P千克/立方米,其质量为M千克

所以单位产品颗粒质量为:M=V×P×109千克/个。

(3) 颗粒冷却固化时间t(分钟)

颗粒冷却固化时间主要与钢带背面喷冷却水效果、水温、颗粒周围空气的温度、产品熔点及其物理性质有关,具体通常由实验及经验确定。

(4)钢带冷却区长度,即有效冷却长度L(米)

产品液滴在钢带上冷却固化时间为t分钟;造粒机的造粒能力为C千克/小时,颗粒间距为S毫米,呈正三角排列,则在钢带横向布料颗粒数为n个:n=B/S+1;在造粒能力C下的颗粒数为N个/分钟:N=C/60/M;在造粒能力C下钢带应达到的速度v米/分钟:v=(N/n-1)×S×0.866/1000;所以钢带冷却区部分长度,即有效冷却长度L(米)为:L=vxt。

(5)所需冷却水量

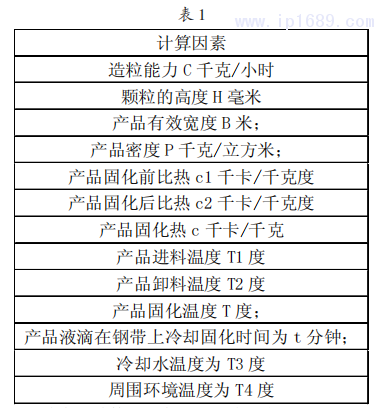

所需冷却水量计算因素主要如表1所示。

在该产品计算中:产品固化前所放热量Q1千卡/小时:Q1=C×c1×(T1-T);

产品固化时所放热量Q2千卡/小时:Q2=C×c;

产品固化后所放热量Q3千卡/小时:Q3=C×c2×(T-T2);

钢带所放热量Q4千卡/小时:Q4=q×Cst×(T4-T3)×v×60,其中q-钢带单位长质量(千克/米);Cst-钢带比热0.12(千卡/千克度);

泵所放热量Q5千卡/小时:Q5=N×860,其中N-泵的功率(千瓦),1千瓦=860千卡/小时;

冷却水罐吸热Q6千卡/小时:Q6=8×Fkw,Fkw-罐表面积;

考虑其它热损失Q7千卡/小时:Q7=20×(Q1+Q2+Q3+Q4+Q5 +Q6);

总热量Q千卡/小时:Q=Q1+Q2+Q3+Q4+Q5+Q6+Q7;因此所需冷却水量W立方米/小时:W=Q/(Cw×Pwx△T), Cw-水比热1(千卡/千克度),Pw-水的密度1000千克/立方米,△T-冷却水温。

4 应用效果

4.1 造粒机结构尺寸设计计算实例

广州石化厂需一台硫磺用尖嘴式造粒机,要求产量为6000千克/小时,颗粒直径为6毫米,颗粒高度为1.7毫米,硫磺密度为1890千克/立方米,熔点为119度。卸料温度为65度,因此其机器的结构尺寸计算如下:根据上述已知条件得单位颗粒产品质量M千克/个:M=5.0×10-5;冷却钢带有效宽度B=1380(毫米),则根据计算可得由产品液滴在钢带上冷却固化时间为0.17分钟;造粒机的造粒能力为6000千克/小时;颗粒间距为7毫米呈正三角排列:得钢带冷却区部分长度,即有效冷却长度L(米):L=61×0.17=10.37米,机器总长确定为13米;而根据用户的实际使用,目前产量正常为6000千克/小 时,最大可达6500千克/小时,卸料实际温度60度小于设定温度,用水量24立方米/小时,水温实测32度,回水温度实测38度,伴热蒸汽温度145-150度。使用效果良好。

4.2 产量大小的影响因素

影响旋转式造粒机的主要性能的参数有两种,一种是工艺调节参数;另一种是结构设计参数。

工艺调节参数是获得较好颗粒形状的技术参数之一,必须严格控制,包括如下参数:

(1)进料温度:对于液态硫磺造粒最佳温度为128度,当温度超过135度造粒效果差。

(2)进料压力:经过测试硫磺进料压力在0.2-0.3MPa最佳。

(3)进料量:进料量应在造粒能力范围内。

(4)筒带速度:筒带速度应在可调范围内,以保证产量的适当变化及粒度的变化。

(5)外转筒与钢带的速度关系因受物料性质影响,一般机头的速度要略高于钢带的速度。

(6)外转筒与钢带间隙:取决于物料性质、进料温度及压力,经过实际调整间隙4-6毫米为最佳。

(7)滴落角度:经过现场调整比对,确定向前倾斜5度最佳。

(8)机头位置:机头安装位置应偏后,在一定距离内。

(9)冷却水温度、本台机器在进水压力0.2MPa时水量约24立方米/小时。

结构设计参数是指造粒机设计制造时所确定的结构参数,不随操作工艺而变,是造粒机固定技术参数,因此,对一定产量的产品,其结构参数是确定不变的,它包括如下几个方面:

(1)外转筒通孔直径及结构:外转筒通孔直径对于不同物料及对颗粒直径的大小要求不同,其外转筒通孔直径也作适当变化。

(2)通孔间距:通孔间距取决于用户要求产品的最大粒度。

(3)分布器:分布器结构由产品的粘度而确定。

(4)冷却长度:造粒机的冷却长度取决于液滴冷却固化时间,物料性质及造粒最大产量,造粒机的冷却长度是按最大造粒产量条件下给出的,当产量减小时仍然适用。

(5)水喷嘴:水喷嘴的结构决定冷却效果及产量。

4.3 颗粒成粒率的影响因素

一台尖嘴式造粒机颗粒率大小受内在影响因素和外在影响因素影响。内在影响因素主要包括:外转筒是否变形、孔眼是否堵塞;分布器是否变形;分布器方管孔眼是否堵塞等;外在影响因素主要包括:外转筒与钢带间隙;滴落角度;滴落机速度。

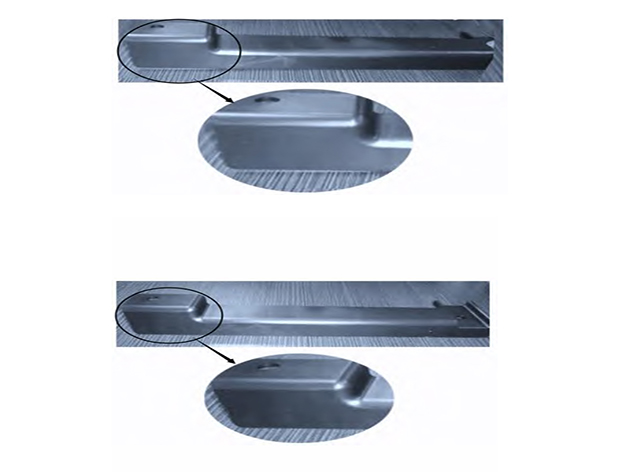

4.4 产品含水量的影响因素

由于液态硫磺冷却固化时,液滴和钢带的粘接力很大,在不加脱模剂时颗粒很难刮下,并有大量颗粒破碎,钢带表面加上脱模剂后,颗粒硫磺就很容易从钢带上刮下,并且不容易破碎,但颗粒硫磺含水量就增加了,最初使用单刮刀时,含水量就不容易控制,后来经过反复试验,现在设计出一种双刮刀脱模剂涂抹机构就很好地解决了硫磺带水量大的问题,经过用户实际使用效果良好,今后所有再出厂的机器全部配备双刮刀机构。

5 结论

本文探讨的硫磺冷却成型用尖嘴式造粒机,造粒能力6000千克/小时,通过现场实际应用,得出下列结论:

(1)工艺参数的确定:液态硫磺进入造粒机的温度在125-128度最佳,最高不能超过135度;供料压力范围在0.2-0.3MPa范围内最佳,低于0.2MPa产量不能达到6000千克/小时;蒸汽伴热温度在145-155度最佳,过低或过高都无法保证正常运行;冷却水温度在32度以下最佳,过高卸料温度无法满足;冷却水压力入口处0.2-0.3MPa最佳冷却水流量要求24立方米/小时。

(2)结构参数的确定:钢带宽度1500毫米满足使用要求;机器冷却段长度10米满足使用要求;钢带线速度70米/分钟满足使用要求。

参考文献:

[1] 佚名.尖嘴式造粒机[J].自动化应用,2001.

[2] 尖嘴式造粒机通过鉴定[J].化工新型材料,2000(02):39.

[3] 杨延峰,袁香玲.尖嘴式滴落成型造粒技术在硫磺成型上的应用[J].科技创新与应用,2012(17):39.

[4] 张强,王军,赵光红.造粒机常见切粒故障分析及处理方法[J].科技创新与应用,2014(13):107.

玻纤含量对长玻纤...

玻纤含量对长玻纤... 钙钛矿薄膜的均匀...

钙钛矿薄膜的均匀... 用于光伏板静电除...

用于光伏板静电除... 聚砜医疗干粉吸入...

聚砜医疗干粉吸入...