汪东升,刘淑梅,郑赣,莫壮壮

上海工程技术大学材料工程学院,上海 201620

摘 要: 针对挤吹线缆架抗支撑能力不足、使用过程中产品变形量大等问题,课题组对含不同加强筋结构的挤吹线缆架在支撑载荷作用下的力学性能进行了数值仿真研究。利用UG(Unigraphics NX)软件建立了2种挤吹线缆架的有限元模型,在受力面上设计了2种不同的加强筋结构;采用正交试验法设计L9(43)正交表对其主要设计参数进行优化分析;仿真计算了挤吹线缆架在支撑载荷下的响应,比较分析了2种不同模型下的应力分布。实验结果表明加强筋的脱模斜度对产品变形量的影响最大,受力面加强筋的角度对产品所受应力的影响最大。加强筋设计为凸起结构时更利于实际生产及产品的使用。

关键词: 挤吹成型;线缆架;正交试验法;加强筋;UG(Unigraphics NX)软件

目前,随着吹塑成型技术的快速发展,其生产制件已不仅仅限于各类瓶、桶、壶等中空轴对称类包装容器,已经应用到复杂的汽车制件如风管、注水管等工业零部件[1]。吹塑从成型方法上可以分为挤出吹塑、注射吹塑和拉伸吹塑3类,其中挤出吹塑成型技术凭借着设备造价低、操作简单、成型性能及效率高、加工方便等特点,占据中空吹塑成型制件的75%以上,成为主流的成型方法。基于成型特点,中空制品往往力学性能较差。然而大型的工业制品,对于制品的力学性能有着更高的要求。挤出吹塑成型工艺上要求壁厚不能过厚,否则会导致制品冷却不充分,产生冷斑等现象,造成外观或结构上的缺陷;而壁厚过薄又达不到强度要求。这种情况下通常会对产品的结构进行强化设计以达到力学性能要求,通过查阅资料及对相关产品进行结构分析,可知设计加强筋结构,可有效提高中空制品的抗压强度并减少其弯曲变形[2]。目前,常见的塑料制品加强筋的设计方法主要是在受力面上设计多个凸起或凹陷的条状结构[3]。

课题组以挤吹线缆架为研究对象,基于线缆架实际使用要求及装配过程设计结构,对不同形状、参数的加强筋进行抗变形性能力学仿真,对数据结果进行正交试验分析并获得优化设计结果;对实验结果进行验证,通过优化产品及加强筋结构来提高产品力学性能,对中空储物式挤吹制品的生产设计具有参考意义。

01 材料与初始模型静力分析

1.1挤吹线缆架初始模型建立与材料分析

1.1 挤吹线缆架初始模型建立与材料分析

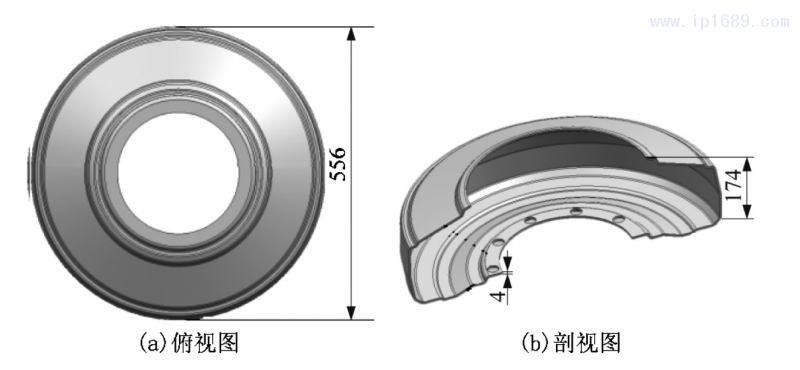

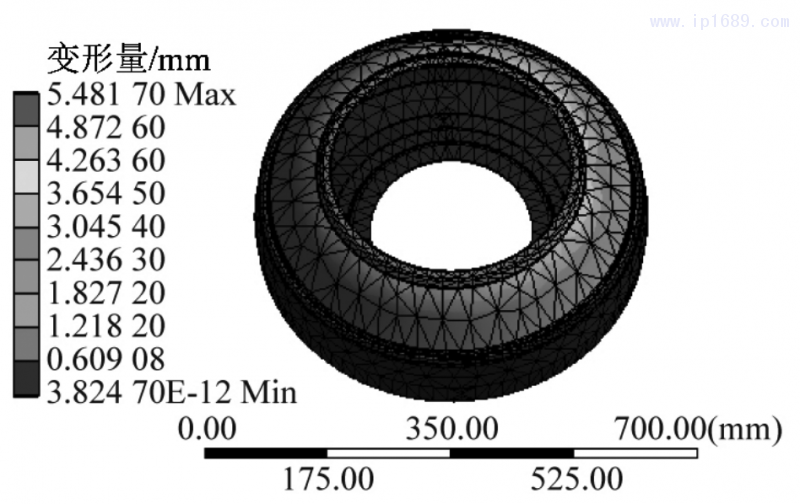

利用UG(Unigraphics NX)软件建立了挤吹线缆架的初始模型,如图1所示,挤吹线缆架直径556mm,高174mm,平均壁厚为4mm。

基于产品成型及使用环境要求(耐高低温,ROHS等级),挤吹线缆架选用材料为Marlex® HHM 5502BN高密度聚乙烯(HDPE),其物理性质参数如表1所示[4]。

.2 基于初始模型的静力学分析

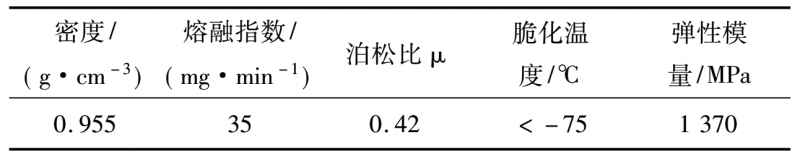

挤吹线缆架的使用过程中,会通过工装贯通2个开孔,工装通过螺丝孔锁住b面,转动工装使线缆一圈一圈地由a面孔盘入线缆架内壁,要求线缆架的a面在线缆架满载的条件下能够承受500N的支撑力,如图2所示,在使用Workbench进行力学分析时,将b面与工装接触部位设置为固定约束,a面为受力面,施加均匀载荷,大小为500N。

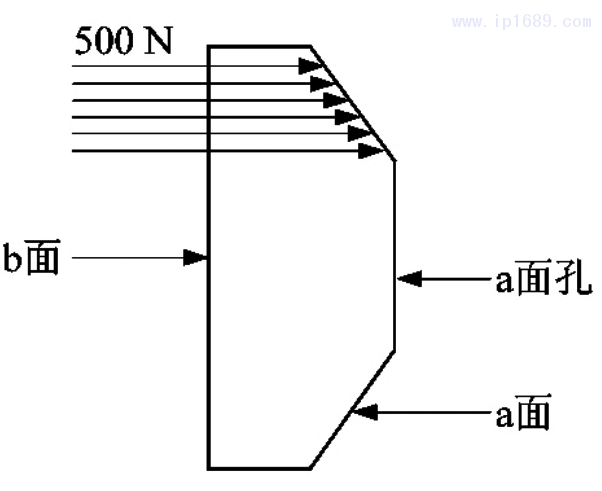

使用Workbench进行变形量的求解,如图3和图4所示,得到在实际使用中a面出现了较大变形,变形量最大处为5.48mm,应力最大处为4.31MPa[5]。根据产品的使用特性,该部位为线缆装配入口,处于受力集中区易发生断裂,变形量较大影响装箱运输及二次使用,因此需要在此区域设计加强筋结构以提升其力学性能。

02 挤吹线缆架加强筋结构的设计及优化

2.1 含加强筋结构的挤吹线缆架模型的建立

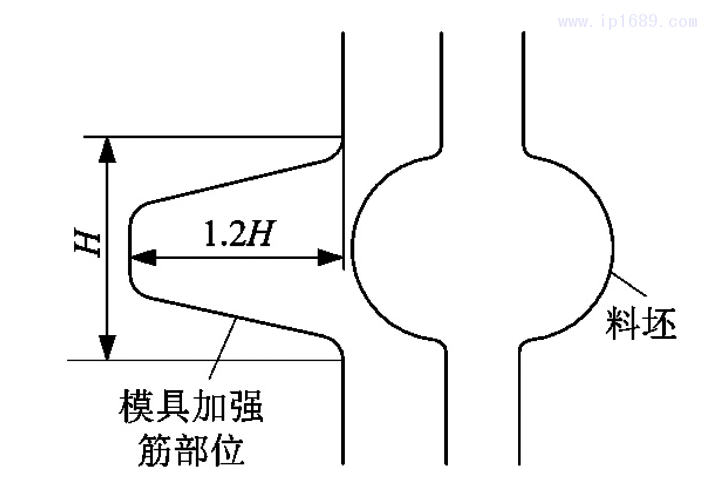

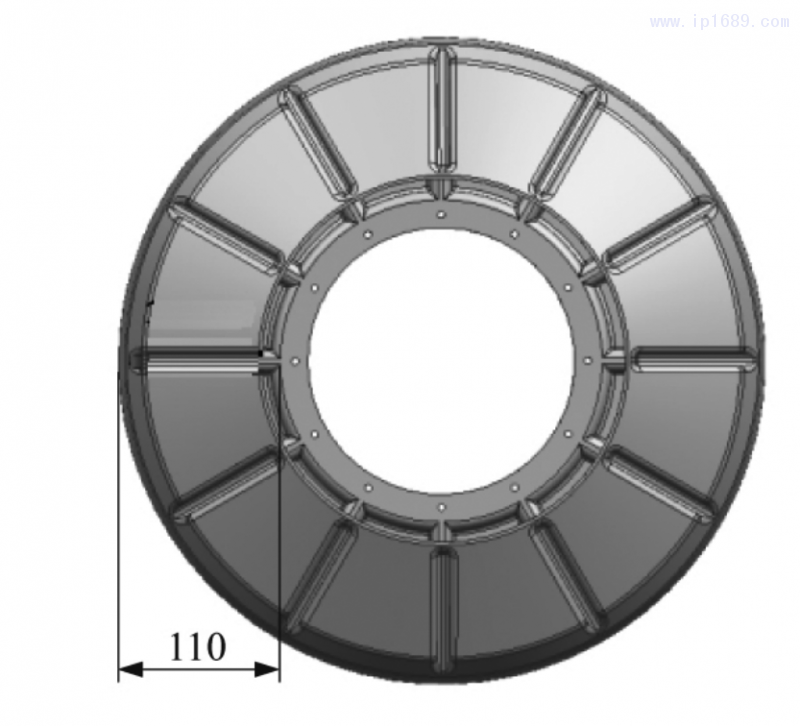

在吹塑成型工艺中,根据成型特性,需遵循吹塑拉伸比不超过1.2的规则来进行产品的设计,即本产品中加强筋的高度要小于宽度的1.2倍,否则在产品吹气成型时会导致壁厚太薄甚至拉伸胀破,如图5所示。同时加强筋的两边必须加上脱模角及脱模斜度以便脱模,底部相接产品位置必须加上圆角以消除应力集中现象[6]。结合本产品的尺寸及生产成本、成型工艺及修模难易程度等,按照图6中的结构均匀分布12根加强筋,加强筋的深度为9.27mm,长度为110mm[7]。

2.2 优化方案设计

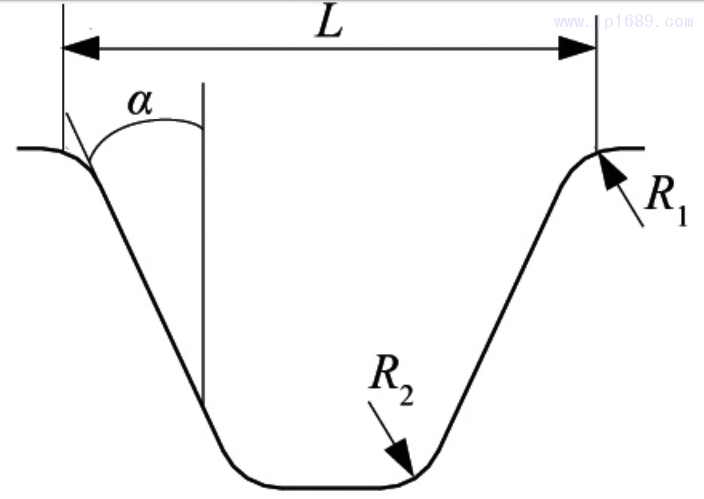

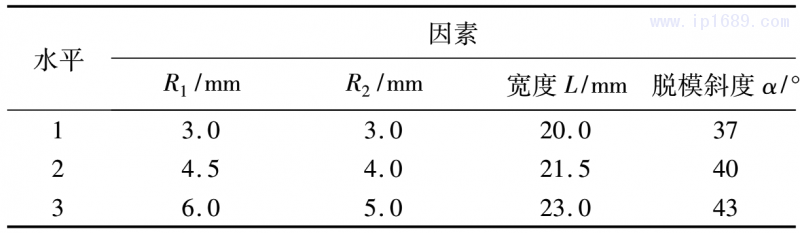

基于塑料制品加强筋的设计规范,结合本产品的实际生产工艺、使用要求及修模成本,以加强筋的宽度L、半径R1、半径R2、脱模斜度α共4种因素设计正交试验[8],加强筋结构参数如图7所示。每个因素设计3水平,制作L9(43)正交表如表2所示。

2.3 方案优化结果分析与验证

2.3.1优化方案结果分析

根据L9(43)正交试验表分别对不同加强筋参数的挤吹线缆架建模及受力分析,对得到的最终变形量进行极差分析,找出对挤吹线缆架受力性能最佳的加强筋参数组合[9],最终结果如表3所示。

由表3可以看出,加强筋各参数对变形量大小影响程度依次为宽度、脱模斜度、R1、R2,即C>D>A>B,实验参数最佳方案为A3B1C3D3。

对得到的最终应力进行极差分析,结果如表4所示。

加强筋各参数对应力大小影响程度依次为R1、R2、脱模斜度、宽度,即A>B>D>C,实验参数最佳方案为A3B1C2D1。

可以看出因素C对变形量的影响程度最大,因素D对变形量的影响程度大于对应力的影响程度,结合对挤吹线缆架模型优化的目的主要是为了减少变形量[10],选择参数组A3B1C2D3,即R1为6mm、 R2为3mm、脱模斜度为21.5°、宽度L为43mm。

2.3.2优化方案结果验证

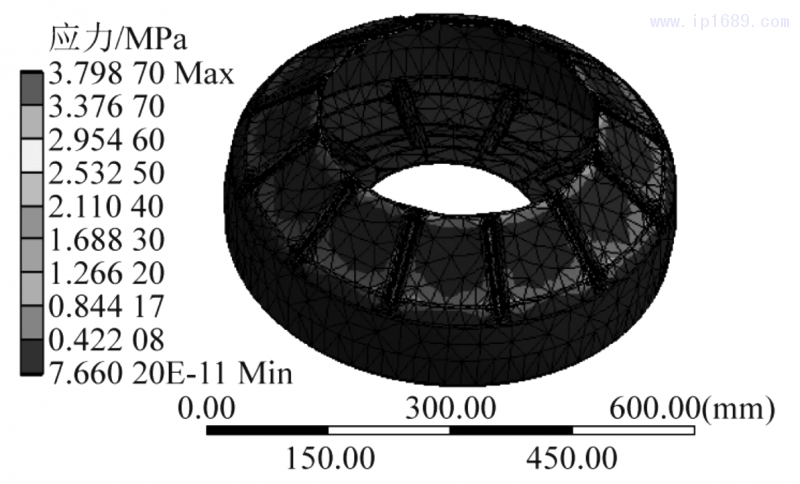

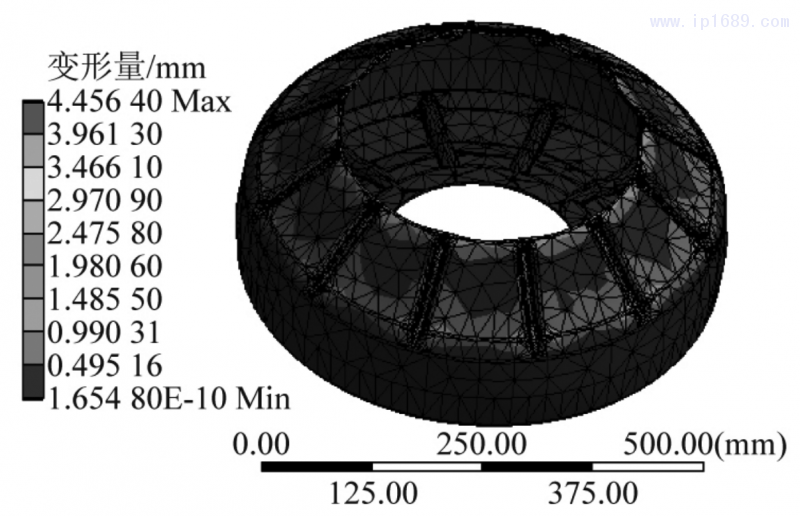

用优化方案的加强筋参数对产品模型优化修改,并将模型导入到Workbench中进行静力学分析[11],得到的应力和变形量结果如图8和图9所示。优化加强筋的参数后的挤吹线缆架在使用环境下受到的最大应力为3.79MPa,最大变形量为4.45mm。较无加强筋结构的初始模型的最大应力及最大变形量分别减少了12%和18%。较大程度地提高了挤吹线缆架在产品装配过程中的力学性能。

03 改变加强筋设置方式的挤吹线缆架结构及静力学分析

3.1 通过改变加强筋方向得到的挤吹线缆架结构

初步优化后的内凹式加强筋结构对线缆架的力学性能有很大程度上的提高,但是内凹式的加强筋在使用过程中也会面临着堆积灰尘,不易清理等问题,且修模时若想增加加强筋的个数,在模具上烧焊的成本较高[12]。在吹塑过程中,内凹式加强筋部位壁厚大于产品表面,当产品受到外力作用时抗压能力较差,根据优化后得到的最佳加强筋参数组合,改变加强筋的方向,设计凸起式加强筋,使得吹塑时,料坯先贴近模具中受力面表面,然后进入加强筋内部,在吹气完成后,壁厚最薄处由初步优化得到的产品中的产品受力面处转移到加强筋处。凸起式加强筋结构如图10所示。

3.2 凸起式加强筋结构的静力学分析

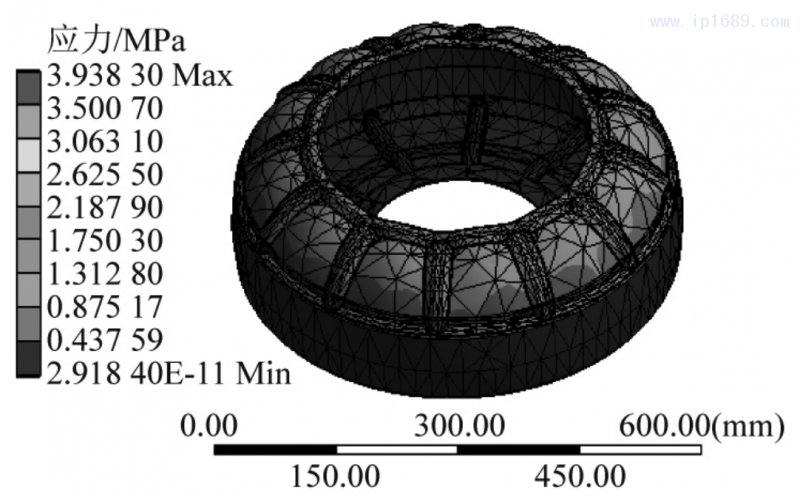

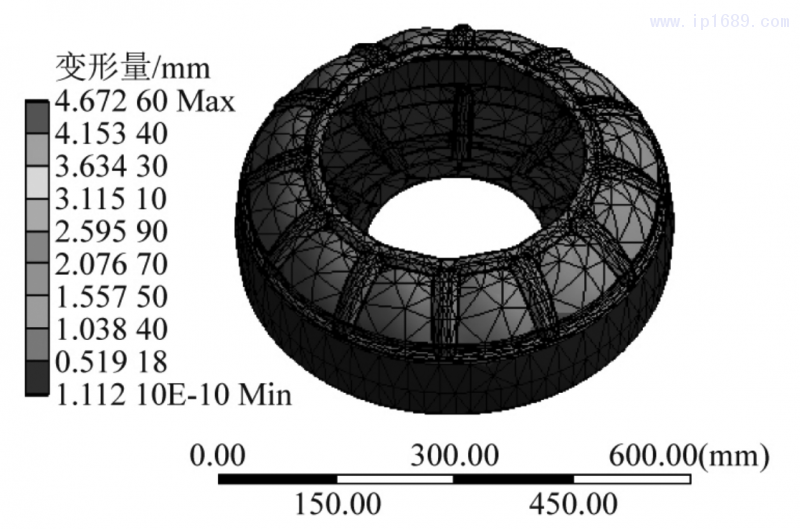

使用workbench对加强筋优化后的模型进行静力分析,得到的最终应力及变形量结果如图11和图12所示。

由图11和图12可以看出,采用凸起式加强筋的挤吹线缆架在使用时受到的最大应力为3.93MPa,变形量最大处为4.67mm,且应力最大处及变形量最大处由产品表面转移到加强筋处,相比于初步优化后模型的受力分析结果(最大应力3.79MPa,最大变形量4.45mm)差距不大。因此,通过设置凸起式加强筋的方式在满足挤吹线缆架受力性能的基础上,优化了内凹式加强筋线缆架使用面壁厚过薄、抗外力能力不足的问题,而且凸起式加强筋设计的产品易清洗,若增加加强筋的个数时可在模具上用车床按照参数铣出形状[13],修模成本较低。

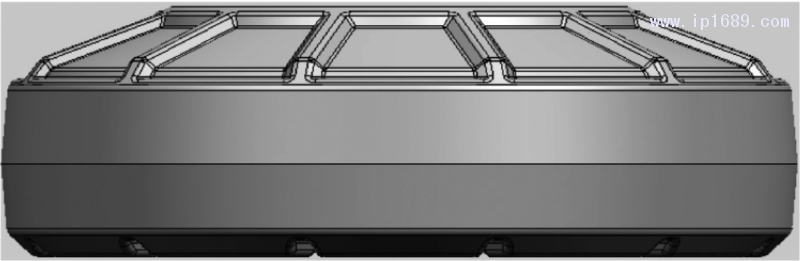

3.3 生产验证

将优化后的含凸起式加强筋结构的挤吹线缆架参数运用到实际生产中,得到的挤吹成型线缆架如图13所示,零件成型质量好,抗变形性能强。

4结论

课题组基于正交实验得到的最佳加强筋参数,建立了2种含加强筋的挤吹线缆架模型,并利用Workbench对模型进行静力分析,结合实际生产及使用要求,得到以下结论:

1) 通过在受力面设置加强筋的方式可明显提高挤吹线缆架的受力性能,改善中空储物式吹塑产品表面抗内压能力差的问题。

2) 通过正交试验的模拟结果分析可知: 在设置加强筋的参数时,加强筋的脱模斜度对变形量的影响最大,加强筋的R1对产品所受应力的影响最大。

3) 对中空储物式吹塑制品进行结构加强时,为保证产品受力面的壁厚,而设置凸起式加强筋,在加强产品力学性能的同时也解决了内凹式加强筋的清洁问题,同时提高了抗外力的能力、节约了修模成本。对此类产品结合实际使用情况进行结构优化设计提供了参考。

参考文献:

[1] 塑料制品工业研究所.中空吹塑[M]. 吉林省塑料研究所,译. 轻工业出版社,1984: 67 - 89.

[2] 佚名. 吹塑塑料瓶全球市场年复合增长率将达4%[J]. 塑料科技,2018,46(11) : 24.

[3] 张治国. 塑料吹塑成型技术问答[M]. 北京: 印刷工业出版社, 2012: 32-42.

[4] 段名镜,许苗苗. 挤出中空吹塑用聚乙烯材料特性[J]. 西部皮革, 2019,41(2) : 7.

[5] 潘凤丽,李光. 基于Ansys Workbench的塑料蜂窝板仿真分析及优化[J]. 包装工程,2016,37(23) : 44-49.

[6] 苗德忠 . 塑料成型工艺与模具设计[M]. 北京: 北京理工大学出版社,2014: 40-49.

[7] 陈杰,廖秋慧,张银龙,等. 挤吹医用床头板加强筋的结构优化[J]. 塑料科技,2018,46(10) : 91-94.

[8] 承善,陈登海,江丙云,等. 基于吹塑成型的PET塑料瓶强度分析[J]. 塑料工业,2018,46(4) : 76-79.

[9] Dr ROBIN K. Extrusion blow molding: insulation[J]. Plastics Engineering,2019,75(6) : 20-25.

[10] 王善凯 . 汽车仪表盘配件下盖注塑成型及模具结构CAE分析与优化[D]. 西安: 西安工程大学,2016: 66-80.

[11] 韩丽美,孟德颖,葛庆海,等. 聚乙烯耐环境应力开裂性能测试方法的研究进展[J]. 油气田地面工程,2019,38(增刊1) : 4-8.

[12] 王凯,王旭. 汽车零件加强筋结构设计[J]. 汽车工程师,2019(7) : 33-36.

[13] 王震虎,何芯,李落星. 铝合金空心型材挤压截面内凹变形有限元分析及模具结构优化设计[J]. 锻压技术,2017,42(11) : 73-78.

玻纤含量对长玻纤...

玻纤含量对长玻纤... 钙钛矿薄膜的均匀...

钙钛矿薄膜的均匀... 用于光伏板静电除...

用于光伏板静电除... 聚砜医疗干粉吸入...

聚砜医疗干粉吸入...