摘要:在自制的模拟人工海水管材冲刷腐蚀试验机上进行冲刷腐蚀试验,研究了B10铜镍合金管材在流动人工海水中的冲刷腐蚀行为。研究结果表明:当冲刷时间相同时,B10铜镍合金管材腐蚀速率随着水流速度的增加而变大,当模拟海水的流速达到3.0m/s后,腐蚀速率迅速增大且合金表面破坏严重,有蚀坑出现。流速不同时钝化膜形成时间不同,当模拟海水的流速为1.5m/s时,B10铜镍合金管材初期的腐蚀速率高于后期,冲刷96h后开始形成钝化膜;当模拟海水的流速为3.0m/s时,腐蚀速率达到最大,并且B10铜镍合金管材在冲刷192h后才开始形成钝化膜,但是钝化膜很不稳定,容易被破坏。

关键词:B10铜镍合金管材;腐蚀速率;电化学阻抗

引言

B10铜镍合金是国际上公认的耐海水腐蚀性能优良的铜镍合金,广泛应用于国内外的海洋工程中[1-3]。B10铜镍合金不仅具有铜合金优异的物理传导性能,而且在流动海水中耐腐蚀性能较好,抗生物污损性能优良[4-5]。国内外对铜镍合金腐蚀行为进行了广泛的研究。文献[6]研究了在NaCl溶液中B10铜镍合金的电化学腐蚀行为,认为B10铜镍合金在流动海水中随海水流速的增大,阳极钝化区范围减小,合金腐蚀受阳极反应过程控制。文献[7]研究表明:B10铜镍合金在海水介质中,表面会形成一层钝化膜,从而阻止合金腐蚀反应的进一步扩展,使合金的耐腐蚀性能提高。因此,影响该钝化膜的因素均会影响其耐蚀性[8-11]。目前,针对B10铜镍合金耐腐蚀性能的研究,主要集中在自然环境变量(如温度、pH值和盐度等)对小试样腐蚀过程的影响,但是对其在实际管流状态下耐腐蚀问题的研究比较少。本文主要通过自制的模拟人工海水管材冲刷腐蚀试验机,研究流动海水中B10铜镍合金管材的冲刷腐蚀情况。

1.试验材料与方法

1.1.试验材料

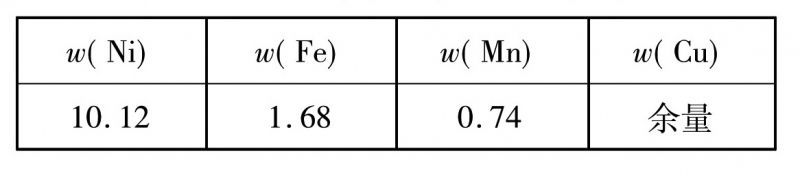

试验采用国产B10铜镍合金管材作为试样,外径12mm,壁厚1mm,长80mm。B10铜镍合金管材的化学成分如表1所示。

表1 B10铜镍合金管材的化学成分

试验前,将试样放在无水乙醇中用超声波振荡,去除表面的杂质和油污。试样清洗干净后,在120℃烘箱中干燥10min。采用FA2004N型分析天平(精度为0.1mg)称量试样试验前的质量。试验介质为人工配制的海水。

1.2 试验方法

将已经处理好的试样安装在自制的管材冲刷试验机上,设定流动海水的流速分别为1.5m/s、2.0m/s、2.5m/s、3.0m/s和3.5m/s,冲刷时间分别为12h、24h、48h、96h和192h。冲刷完成后用无水乙醇清洗试样表面的杂质。待试样清洗干净后,放入120℃的烘箱中干燥10min。将试样在线切割机上切割成表面积(与海水接触的部分)为1mm2的小试样,对这些小试样进行电化学测试和微观腐蚀形貌的观察。

在CHI660D型电化学工作站上,通过三电极体系测试合金的电化学性能,饱和甘汞电极(saturatedcalomelelectrode,SCE)作为参比电极,石墨作为辅助电极,电解质溶液为分析纯试剂配制的人工海水,试验温度为室温。交流阻抗谱的测试频率为0.1Hz~100kHz,交流激励信号幅值为5mV,线性极化扫描速率为5mV/s,开路电位(opencircuitpotential,OCP)测试时间为900s。

通过JSM-5610型扫描电镜观察合金在不同条件下的微观腐蚀形貌。

2.结果与分析

2.1腐蚀质量损失与腐蚀速率

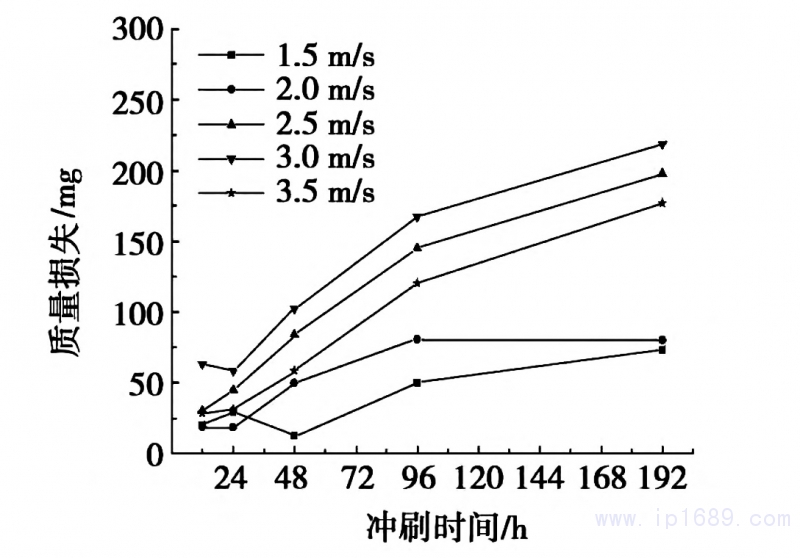

图1为不同模拟海水流速下B10铜镍合金管材随冲刷时间变化的质量损失图。从图1中可以看出:在流动海水流速相同的条件下,随着冲刷时间的延长,质量损失是不断增大的,这是由于整个试验过程中合金的腐蚀反应在持续进行。在流动海水中,合金的表面会有一部分金属因与溶液中的化学物质发生化学反应而被冲走,也有一部分金属通过化学反应生成化合物附着于合金表面,从而在合金表面形成一层钝化膜。钝化膜能够阻止腐蚀反应的发生,降低合金的腐蚀速率[12]。

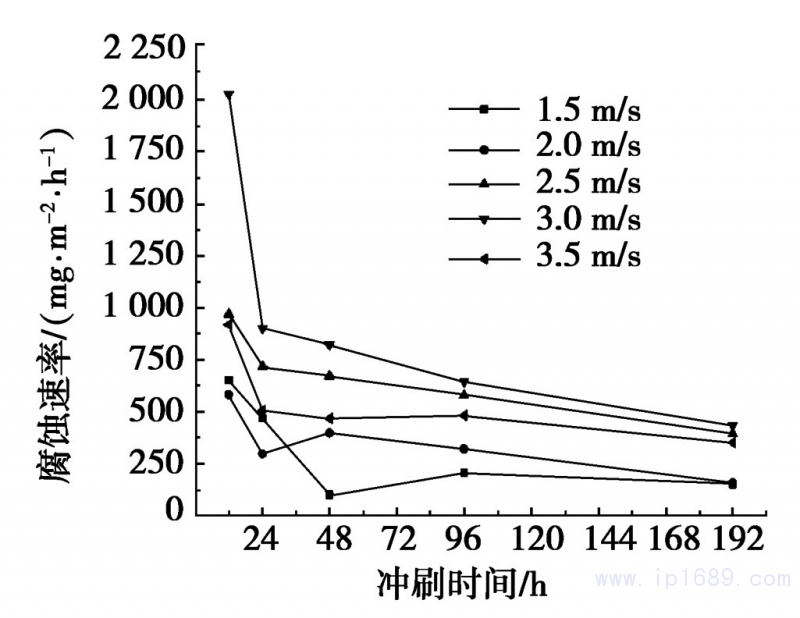

在试验的初始阶段合金的质量损失增长率较高,试验后期质量损失增长率降低,这是因为冲刷初期B10铜镍合金管材是整个裸露在人工海水中的,无任何保护措施,所以初期腐蚀得较快。但是随着冲刷时间的延长,合金的表面逐渐形成氧化膜层即钝化膜,降低了合金表面阴极反应和阳极反应的传质速度和电荷转移速度,使得合金表面发生腐蚀反应的速率降低[13]。图2为不同模拟海水流速下B10铜镍合金管材随冲刷时间变化的腐蚀速率图。从图2可以看出:B10铜镍合金管材在流速为3.0m/s时的腐蚀速率要比其余流速时的大,流速为1.5m/s时腐蚀速率最小,所以选择海水流速为1.5m/s和3.0m/s时的管材进行对比研究。

图1、B10铜镍合金管材随冲刷时间变化的质量损失

图2、B10铜镍合金管材随冲刷时间变化的腐蚀速率

2.2电化学测试

2.2.1动电位极化行为的变化

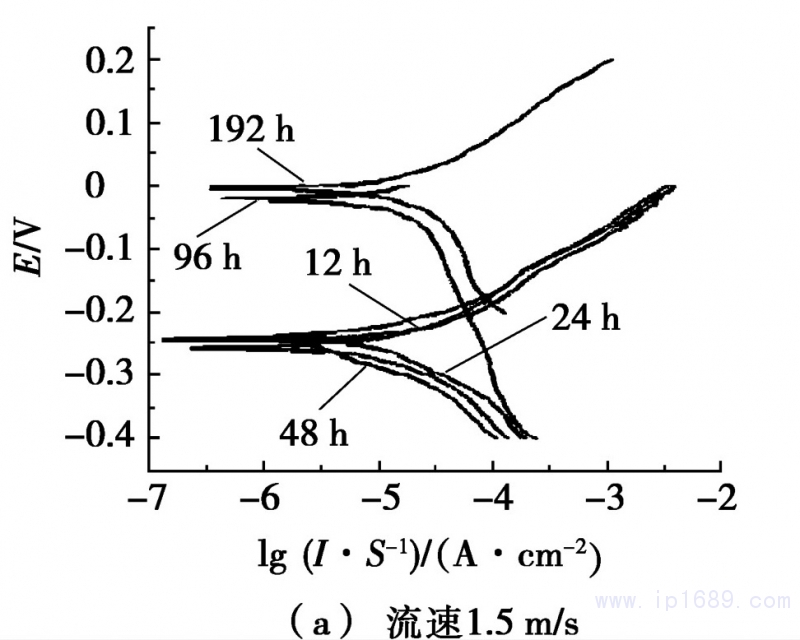

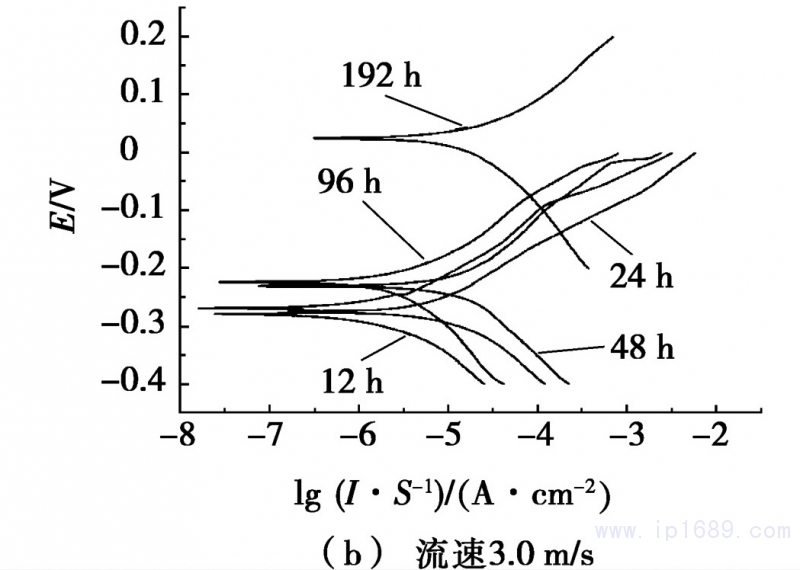

图3为在流动人工海水中B10铜镍合金管材随冲刷时间变化的动电位极化曲线,其中,横坐标为电流密度的对数,纵坐标为电位。图3a为B10铜镍合金管材在流速为1.5m/s时,冲刷不同的时间后动电位极化曲线。由图3a可以看出:B10铜镍合金管材在96h之前的腐蚀电位比较稳定;当冲刷时间达到96h时,B10铜镍合金管材的腐蚀电位升高,此时形成了较为稳定的腐蚀钝化膜。图3b为B10铜镍合金管材在流速为3.0m/s的海水冲刷下的动电位极化曲线,与图3a不同的是,在流速3.0m/s的海水冲刷192h后,腐蚀电位才升高,这说明在较高的流速下,B10铜镍合金管材的表面形成钝化膜较晚。

图3 、B10铜镍合金管材随冲刷时间变化的动电位极化曲线

2.2.2 交流阻抗谱的变化

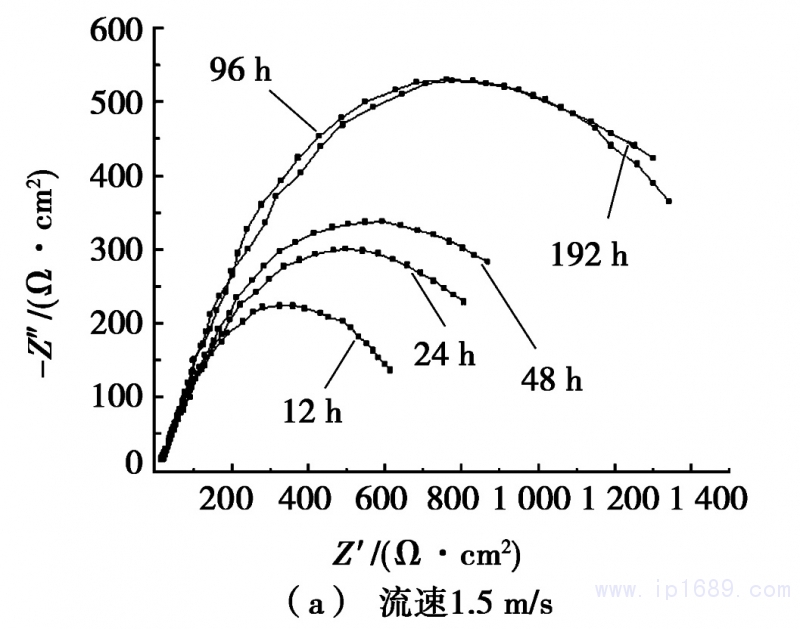

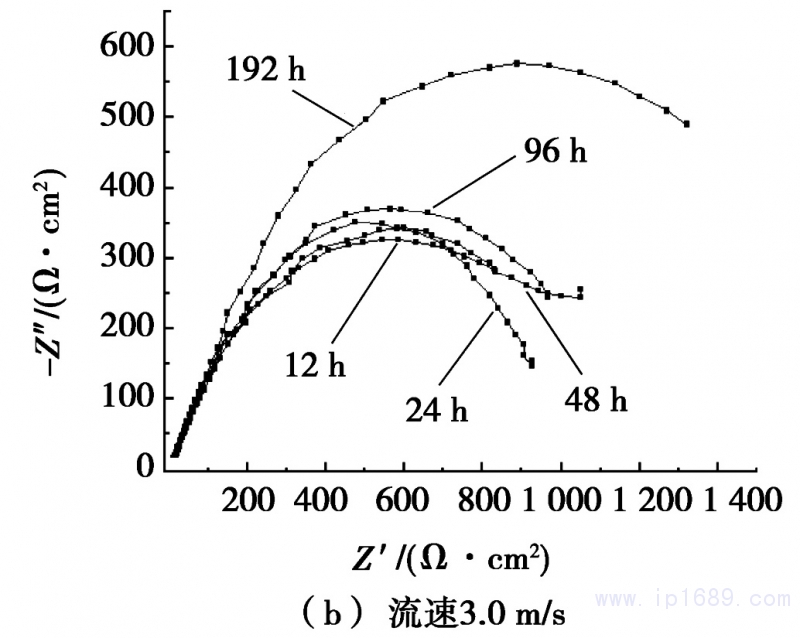

图4为在人工海水流速为1.5m/s和3.0m/s的条件下,B10铜镍合金管材随着冲刷时间的延长电化学阻抗的变化,其中,横坐标为阻抗的实部,纵坐标为-1倍的阻抗虚部。从图4a可以看出:人工海水流速为1.5m/s时,随着冲刷时间的延长,高频区容抗弧的半径增大,说明随着冲刷时间的增加,合金表面电荷转移电阻是增大的。冲刷96h时,容抗弧半径突然变大,说明此时合金的表面已经形成较为完整的钝化膜层。从图4b可以看出:人工海水流速为3.0m/s时,冲刷192h后,容抗弧半径急剧增大,说明合金表面的电阻变大,腐蚀速率开始下降。

图4 、B10铜镍合金管材随冲刷时间延长电化学阻抗的变化

2.3 微观腐蚀形貌观察

图5为B10铜镍合金管材在1.5m/s和3.0m/s流速下,随着冲刷时间的延长,其微观腐蚀形貌的扫描电镜照片。其中,图5a和图5b分别为流速1.5m/s和3.0m/s时,试样在人工海水中冲刷12h后的微观扫描照片。从图5a和图5b中可以看出:在流动海水中腐蚀12h后,合金表面经砂纸打磨之后的打磨条纹依然清晰。图5c为试样在流速1.5m/s的海水中冲刷96h的表面微观形貌,从图5c中可以看出:合金表面已经形成较为完整的钝化膜,此时的表面膜较为致密,孔隙率低。图5d为试样在流速3.0m/s的海水中冲刷96h的表面微观形貌,随着冲刷时间的延长,合金表面已经有腐蚀产物生成并附着,但腐蚀产物膜并不完整。图5e为试样在流速1.5m/s的海水中冲刷192h的表面微观形貌,合金表面膜更加完整致密。图5f为试样在流速3.0m/s的海水中冲刷192h的表面微观形貌,此时合金表面打磨划痕已经消失,表面形成一层致密均匀的钝化膜,能有效降低腐蚀反应速率。合金表面这一变化过程表明:当模拟海水的流速为1.5m/s时,铜镍合金初期的腐蚀速率高于后期,冲刷96h后开始形成钝化膜。当模拟海水的流速为3.0m/s时,铜镍合金腐蚀速率达到最大,并且在冲刷192h后才开始形成钝化膜,但是钝化膜很不稳定,容易被破坏。

图5、B10铜镍合金管材微观腐蚀形貌的扫描电镜照片

3结论

(1)当冲刷时间相同时,B10铜镍合金管材的腐蚀速率随着人工海水流速的增加而变大,但是当人工海水流速达到3.0m/s后,腐蚀速率迅速增大,合金表面破坏严重,有蚀坑出现。

(2)流速不同时钝化膜形成时间不同。当模拟海水的流速为1.5m/s时,B10铜镍合金管材初期的腐蚀速率高于后期,冲刷96h后开始形成钝化膜。当模拟海水的流速为3.0m/s时,B10铜镍合金管材腐蚀速率达到最大,并且在冲刷192h后才开始形成钝化膜,但是钝化膜很不稳定,容易被破坏。

玻纤含量对长玻纤...

玻纤含量对长玻纤... 钙钛矿薄膜的均匀...

钙钛矿薄膜的均匀... 用于光伏板静电除...

用于光伏板静电除... 聚砜医疗干粉吸入...

聚砜医疗干粉吸入...