[导读] 医疗行业关乎国计民生与大众健康。近年来,随着大众健康意识的显著提升与技术迭代的持续加速,市场展现出蓬勃活力。新品牌不断涌入,头部企业也依托技术升级不断强化自身竞争力,推动行业始终保持高度竞争的态势。但对台湾联塑来说,竞争并非外部压力,而是转化为持续推动技术创新的内在驱动力。

“在智能化与自动化席卷制造业的今天,企业对设备效率、精密程度与系统整合能力提出了更高要求,应用场景也在不断拓宽。”面对这一趋势,台湾联塑营销公司总经理蒋卫平表示,公司秉持“效率与可持续并重”的发展理念,积极布局前沿技术。

“以今年广受关注的人工智能大模型DeepSeek为例,展现出的强大能力也与台湾联塑的技术路线不谋而合。早在去年,我们就已完成独立软控系统的研发升级,并逐步推进微型化AI模型的落地应用,致力于在有限CPU算力下,将AI深度嵌入控制系统,实现对生产参数的实时优化与精准调控,全面提升设备的智能水平。”蒋卫平介绍。

从行业前景来看,人口老龄化不断加剧,医疗技术持续进步,市场对高品质医疗器械与生物医疗产品的需求正在稳步增长,这也为台湾联塑提供了清晰的战略坐标。

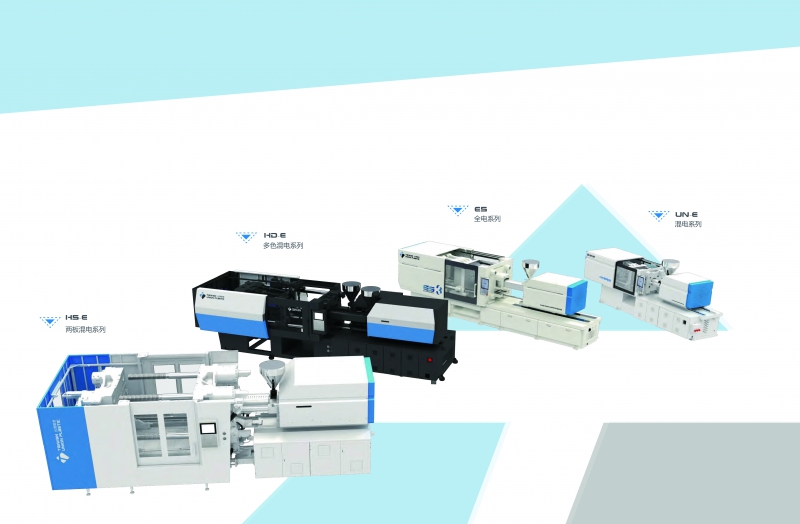

“我们的核心优势,在于以‘设备+解决方案’的双轮驱动模式,为行业提供一站式、符合洁净室标准的成套解决方案。具体到产品层面,台湾联塑的全电动注塑机规格齐全,能够精准满足各类医用耗材对精度、稳定性及高效生产的严苛要求。”蒋卫平表示,依托四十余年的多色技术积累,衍生的全电动多色机与混电动多色注塑机可高效支持“多色一体化注射成型”,显著提升复杂结构件的制造效率并降低综合成本。

这些技术优势在细分场景中表现尤为突出。例如在全电动医疗专机应用中,48穴PET采血管的高速生产通过双阶螺杆技术有效优化熔体均匀性,减少黑点产生与材料降解风险。设备采用全伺服电机驱动,并结合不锈钢外壳定制化设计,确保整体环境符合医疗级洁净标准。同类技术也被成功应用于PCR管、培养皿等实验室耗材制造,为生物样本检测的准确性与安全性提供有力保障。

面对日益显著的薄壁化与微型化趋势,台湾联塑的设备还可支持192腔PP针筒护套的多穴一次成型。配合双合金螺杆镀硬铬处理技术,在杜绝材料污染的同时满足医用级PP的高洁净要求,实现低成本与高精度的平衡。此外,压缩成型技术通过低压注射成型工艺,可用于生产子宫颈扩张器等一次性器械,极大降低产品内应力,提升临床使用的安全性。

“目前,台湾联塑已与多家海内外医疗企业建立深度合作,提供从注塑机、模具到自动化整线的全面解决方案,从前期设备选型到后期量产落地,为客户提供全程赋能,覆盖医疗耗材、精密部件等多个制造环节。”蒋卫平说。

作为一家坚持“技术 从未止步”核心价值观的企业,TUP台湾联塑始终将研发创新放在首位。公司目前已掌握多项国家核心专利,并计划持续加大研发投入,未来将重点围绕“小机全电化”及产品线扩展展开战略布局,致力于构建更贴合医疗行业需求的技术体系。

在具体推进路径上,台湾联塑将从四个方面协同发力:一是深化核心技术优势,通过针对性研发与精密制造工艺持续提升产品竞争力;二是拓展高端医用耗材、精密部件等细分应用场景,以覆盖更广泛的生物医疗需求;三是加速智能化改造,以人工智能、大数据为抓手,助力客户提升生产全流程的效率与管理精度;四是扩大市场合作版图,与国内外知名医疗企业共建产业链,实现技术价值的最大化释放。

“未来,台湾联塑将继续以技术创新为锚点,不断探索医疗制造的可能性,为推动行业向高质量、可持续方向发展注入强劲动力。”蒋卫平表示。