根据中国产业信息网整理数据显示,2018-2020年我国铁路投产新线预计达 2.4万公里,年均投产 8000公里。2016年 7 月由国家发展改革委、交通运输部、铁路总公司联合编制的《中长期铁路网规划》发布,按照《规划》,至 2020年,一批重大标志性项目建成投产,铁路网规模将达15万公里,其中高速铁路3万公里;到 2025年,铁路网规模将达 17.5万公里左右,其中高速铁路 3.8 万公里左右。此外,城轨建设也进入快车道,据统计,截至2016年末,我国开通城市轨道交通运营线路的城市达到30个,运营里程达4152.8公里。

在我国轨道交通高速发展的同时,轨道交通对新材料的需求量也快速增加,同时对材料的安全性与功能性也提出了更高要求。高分子材料在轨道交通中发挥着重要作用,从路基建设到车辆内外饰、再到结构承力件等部件上的应用,材料优良的性能赋予制品出色的特性。

一、高分子材料在轨道交通领域中的优势介绍及应用分类

1. 高分子材料优势介绍

在新的发展时期,绿色、环保、智能、可持续等理念使公众对轨道交通安全、舒适、环保和可靠的期望不断提高。金属材料制造的传统结构车体在高原、沙漠、高温、高寒和高海拔等复杂多变的服役环境中面临诸多性能挑战。例如,碳钢车体的易腐蚀、不利于轻量化、焊接变形大等问题;不锈钢车体的封闭性、局部屈曲、焊接变形等问题。因此,必须持续吸收和利用包括材料在内的高新科技成果,不断提高轨道交通工程建设和运营水平。

材料的多元化则是实现轨道交通性能平衡(强度、振动、噪声、隔热、辐射)的主要途径[1]。相较于传统金属材料,高分子材料不仅更为轻质,其还具有优异的耐腐蚀性、耐候性、高韧性、抗振性、电绝缘性能以及较高的弹性和良好的消声效果。此外,可设计性强使其能更好地提高部件一体化程度,减少零件数量,缩短制造周期,降低维修成本。尤其是其轻质特性,可降低列车运行的能量损耗,对节能、环保及减少列车磨损等意义重大。

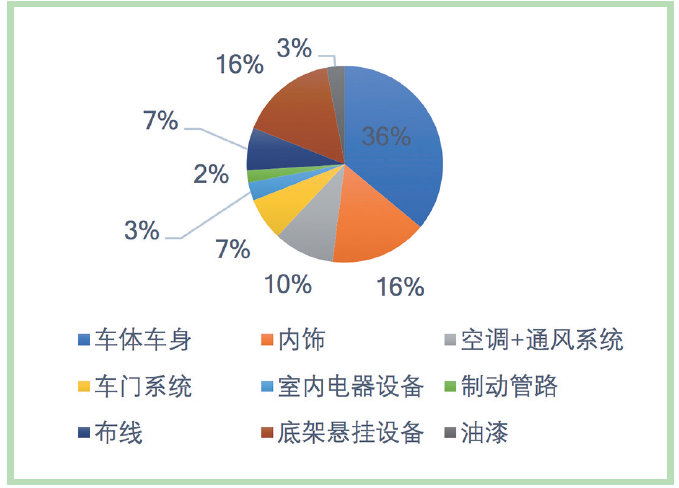

图1 地铁车辆的重量分配

以常见的地铁为例,装备完整后,其各部分重量的分配如图1所示,车身重量占 36%,其次是车载设备,约占29%,然后是内部装饰占16%[2]。车载设备一般没有多少减重空间,因此轻量化的重点主要是在车身和内部装饰。新材料、新设计、新制造技术是轨道列车轻量化的主要途径,而高分子材料相较一般金属材料更为轻质的特性,使其在轨道列车轻量化发展上应用潜力无限。

2. 高分子材料应用分类

轨道交通领域中常见的高分子材料通常可分为三大类:橡胶类,应用如天然橡胶(NR)、顺丁橡胶(BR)、丁苯橡胶(SBR)、三元乙丙橡胶(EPDM)、氯丁橡胶(CR)、丁腈橡胶(NBR)、聚氨酯橡胶(PU)及氟橡胶(FKM)等;塑料类,应用如聚乙烯(PE)、聚丙烯(PP)、聚苯乙烯(PS)、聚氯乙烯(PVC)、聚甲醛(POM)、聚碳酸酯(PC)、聚酰胺(PA)、聚对苯二甲酸丁二醇酯(PBT)及乙烯-醋酸乙烯共聚物(EVA)等;纤维类,应用如丙烯纤维(丙纶)、聚丙烯腈纤维(腈纶)、聚酯纤维(涤纶)及尼龙纤维(锦纶)等。

应用于轨道交通车辆的高分子材料,按照产品功能也可分为六大类:减振类,如底座锥形减振器、电力机车减振垫、转向架橡胶减振器、空气弹簧系统及球铰产品;密封类,如制动器防尘套、制动机橡胶膜板、制动阀座垫、内燃机车油分离器胶管;胶管类,如内燃机车耐高温硅胶管、内燃机车耐油胶管、制动软管;摩擦类,如缓冲器侧面磨耗板、斜楔磨耗板;绝缘类,如耐高压绝缘线圈、聚酰亚胺黄金膜以及经环氧树脂浸渍处理电机;内装类,如阻尼隔音片材、酚醛树脂发泡顶板、玻纤增强发泡风道、动车组用复合板、芳纶纸蜂窝板及玻璃钢窗板等。

二、高分子材料在轨道交通领域中的具体应用

1.在轨道交通车体中的应用

列车车辆的车轮对轴承要求很高,需确保列车在高速运行时可靠性和安全性的同时,还要维修方便,因此,滚动轴承保持架起着十分关键的作用。聚酰胺复合材料具有高弹性、自润滑性、耐磨性、耐冲击性、耐腐蚀性、易加工、质轻等特点,能达到轴承所要求的性能,对铁路运输安全、高速、重载起到了关键作用。这种轴承保持架采用玻纤增强和石墨或二硫化钼作润滑剂,密度小,质量轻。此种保持架在国外已广泛应用,如瑞典SKF公司在客车车辆轴承和机车牵引电机轴承上均采用25%的玻纤增强PA66复合材料制作轴承保持架。

转向架也是轨道交通车辆的重要组成部分,其承载着车身和乘客重量,在不同的载荷工况下,转向架承载交变载荷因此转向架必须有足够的强度和刚度。传统构架由金属焊接而成,据统计,传统金属结构转向架重量占整车重量的28.5%~42%,所以转向架的轻量化对整车轻量化有重要意义。K.W.Jeon教授等研究了玻璃纤维增强的树脂基体复合材料在构架中的应用,并对成型后的构架进行疲劳性能和强度性能的测试。使用玻璃纤维增强材料成型转向架构架,可使构架重量减少30%左右[3]。

此外,在其他车体部件处,高分子材料也有极广泛的应用。从车体外部情况看,车头及灯罩部分主要应用聚碳酸酯(PC)、聚甲基丙烯酸甲酯(PMMA)、聚对苯二甲酸丁二醇酯(PBT)、乙烯-醋酸乙烯共聚物(EVA)、聚甲醛(POM)等高性能树脂;车窗及车头外部保护层用的是聚酯玻璃钢、酚醛玻璃钢及环氧玻璃钢等玻纤增强树脂;车辆头部采用的是蜂窝复合材料,如芳纶蜂窝、玻璃钢蜂窝、碳纤维蜂窝强化树脂包覆发泡蜂窝材料等;车厢连接弹性缓冲件、受电系统缓冲件、车门/窗等部位衔接用的是弹性缓冲件及胶黏剂、高性能弹性体材料,包括热塑性聚氨酯弹性体(TPU)、热塑性聚酯弹性体(TPEE)、氯丁橡胶、丁基橡胶、三元乙丙橡胶、硅橡胶及硅酮橡胶等。

2.在轨道交通车辆内饰中的应用

随着人们生活水平的提升,人们对轨道交通车辆的方便、快捷提出更高要求的同时,也对乘坐轨道交通车辆的安全、舒适、可靠提出了越来越高的期望,这些期望尤其反映在人们对车辆内部环境的高要求上。

玻璃钢材料(FRP,亦称GFRP,即纤维强化塑料,一般指用玻璃纤维增强不饱和聚酯、环氧树脂与酚醛树脂基体,其不同于钢化玻璃)相对于传统金属材料具有密度小,比强度、比刚度高,阻燃、隔音性能优异的特点,逐渐在轨道交通领域得到普及。内部装饰是轨道车辆大量使用玻璃钢材料的区域,其中司机室头罩、导流罩、客座座椅椅面、侧墙版、门立柱罩等结构均可使用玻璃钢材料成型[4]。

司机室头罩一般采用整体式非饱和聚酯玻璃钢材料,为泡沫夹芯结构,是整车外型设计中重要的一部分,与车体连接采取胶接的方式;客室座椅由骨架和椅面组成,骨架通常由铝合金或不锈钢管材阻焊而成,椅面树脂通常采用不饱和聚酯或酚醛树脂,而对比酚醛树脂玻璃钢和不饱和聚酯玻璃钢两种材料,前者相较后者有更优异力学性能,且前者在不添加任何阻燃剂时,高温下仍能保持其物理特性不降低;目前地铁车辆风道由铝板阻焊而成,为了使风道保温,在铝板外层粘接隔热棉以及防火岩棉等,长春轨道客车股份有限公司出口巴基斯坦的铁路客车采用了新型酚醛玻璃钢风道,并且将顶板与风道合二为一,不仅可节约车内空间、降低自重,还能增大通风面积,提高通风效果[5,6]。

此外,在其他部件处,如内饰板及隔板,通常应用ABS树脂;客舱顶板、墙板、行李架挡板等用的是以低密度聚乙烯(LDPE)、聚氨酯(PU)、聚氯乙烯(PVC)、聚甲基丙烯酰亚胺(PMI)、聚醚酰亚胺(PEI)等为内芯的夹芯材料及蜂窝夹芯材料;客舱风口格珊及内饰灯罩用的是聚碳酸酯及其合金;穿线孔、中空玻璃密封件用的是硅酮橡胶、改性硅烷聚醚胶等;地板内层与底板衔接、玻璃窗安装等用的是聚氨酯、改性环氧树脂。

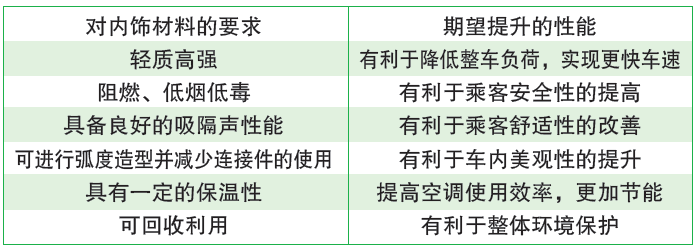

表1 轨道交通车辆内饰材料发展要求

目前,轨道交通正朝着高速、安全、舒适的方向快速发展,因此新一代列车内饰件产品对材料要求越来越高(如表1所示),兼具阻燃、轻质、高强等特性的轨道交通内饰材料是重点发展方向。

3.在轨道交通中的其他应用

随着轨道交通向高速化、安全化方向发展,路基建设使用化工新材料的比例也逐步提高,主要为路基土工复合材料、路基线缆材料、防水材料等。

钢轨绝缘是轨道电路的基本组成部分之一。轨道绝缘除应保证轨道电路正常工作外,还应不降低钢轨接头处的机械强度。这就要求轨道绝缘材料具有良好的绝缘性能和高的压缩强度。由于受气候、环境的不良影响及列车运行交变载荷的连续作用,钢轨绝缘较易损坏,它是钢轨最薄弱的环节。轨道绝缘一般由PA6、PA66、PA1010、MC尼龙等材料制成,主要产品为槽型绝缘、绝缘管垫、绝缘垫圈、轨端绝缘等。轨道绝缘技术与绝缘材料成为轨道电路设备技术发展的关键[7]。

扣件作为连接钢轨和轨枕的中间连结零件,其作用是将钢轨固定在轨枕上,保持轨距并阻止钢轨相对于轨枕的纵横向移动。扣件要求具有足够的强度、耐久性和一定的弹性,并有效地保持钢轨与轨枕之间的可靠连结,此外,还要求扣件系统零件少、安装简单、便于拆卸。得益于聚酰胺复合材料良好的耐磨、耐老化、弹性好、强度高和柔韧性好等优势,聚酰胺复合材料可有效应用于扣件中,提升扣件产品的综合性能。此外,得益于聚酰胺复合材料优良的耐油性、耐磨性、自润滑性和良好的力学性能,其在铁路线路上的重要部件——道岔,在减小道岔的转换力和提高道岔的运行可靠性上也取得了良好的效果。

从无砟轨道路基结构及材料应用看,轨道垫片的减振降噪部件应用的是热塑性弹性体、聚氯乙烯、硅橡胶、环氧树脂、丁基橡胶、丁苯橡胶、三元乙丙橡胶等;缓冲填充物为改性沥青;路基防水层、电缆槽防护用的是聚氨酯、聚脲及氯化聚乙烯[8]。此外,保护线缆等辅助设施的铁路盖板也是轨道材料中涉及化工新材料较多的部件。在有砟轨道系统中,复合材料枕木、道砟胶也应用了大量的化工新材料。

结语

国务院印发的《中国制造2025》文件对轨道交通产业提出以下要求:加快新材料、新技术和新工艺的应用,重点突破体系化安全保障、节能环保、数字化智能化网络化技术,研制先进可靠适用的产品和轻量化、模块化、谱系化产品。研发新一代绿色智能、高速重载轨道交通装备系统,围绕系统全寿命周期,向用户提供整体解决方案,建立世界领先的现代轨道交通产业体系。

高分子材料作为轨道交通领域部件的重要应用材料,其作用不可忽视。因此,除了应用现有高分子材料制造技术和工艺,我们还应更加关注并深入研究新型高分子材料及其制造技术,为我国轨道交通事业的高速发展贡献力量。(文章来源于网络)

玻纤含量对长玻纤...

玻纤含量对长玻纤... 钙钛矿薄膜的均匀...

钙钛矿薄膜的均匀... 用于光伏板静电除...

用于光伏板静电除... 聚砜医疗干粉吸入...

聚砜医疗干粉吸入...