陈起东

(中交(厦门)投资有限公司,福建厦门361021)

摘要:以风扇零件为例,运用UG软件对该塑件进行分模;风扇零件具有一定的特殊性,其分型方法与一般塑件分型方法有所不同,利用UG软件中MoldWizard模块对风扇进行分型面设计,并应用UG的WAVE技术,对模仁进行再设计,以实现模具型腔、型芯结构的设计合理性,满足风扇塑件生产的设计要求。该设计方法可为同类型塑件的分模设计提供参考。

关键词:风扇叶片;UG;MoldWizard;WAVE;注塑模

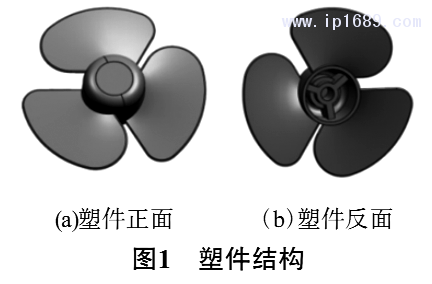

1塑件结构分析

该塑件尺寸为152mm×148mm×32mm。如图1所示。塑件材料为ABS,是丙烯腈-丁二烯-苯乙烯聚合物,该塑料的收缩率范围在0.3%~0.8%,在实际生产过程中,一般取值为0.5%。塑件生产要求表面无缩痕,叶片曲面流畅,无飞边,量产为50万件。

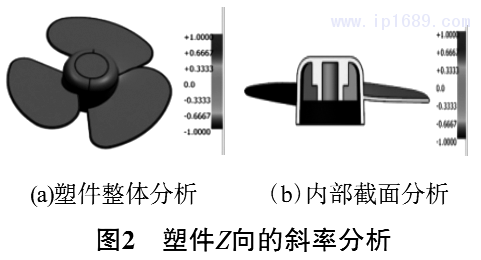

下面结合UG NX软件对该塑件进行拔模角度的分析,一般情况下小型塑件(尺寸小于200mm)拔模斜率分析角度范围为-1。~1。,如图2所示。塑件产品外表面形成型腔表面,产品内表面形成型芯表面,并有拔模角度为0°的情况,需要对这些部位进行拔模角度设计,应便于产品脱模,且拔模尽量采用减胶方式。

2塑件分型面初设计

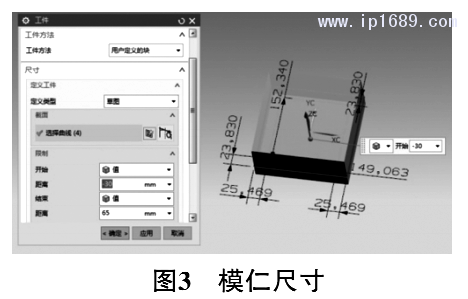

动UG,进入MoldWizard模块,项目初始化,设置收缩率为1.005,定义模具坐标系,X-Y面为主分型面,Z轴正方向为开模方向,使模具坐标系原点为风扇主体圆下端面,Z轴向上。设置工件的尺寸也就是模仁尺寸,如图3所示。使用分型工具,对塑件进行分型。

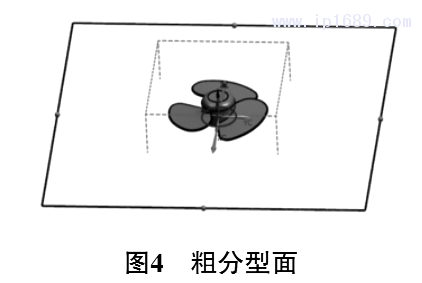

首先选择分型线为风扇主体外圆,设计分型面为有界平面,此分型面为塑件粗分型面,对模仁进行预分型,如图4所示。

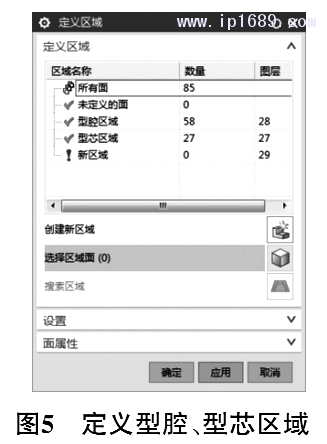

定义型腔、型芯区域,产品外表面形成型腔区域,内表面形成型芯区域,如图5所示。初步生成塑件模具的型腔、型芯零件,如图6所示。

以上的型腔、型芯设计还未完成,因风扇叶片包裹在型腔中,塑件无法脱模,因此还需要对型腔、型芯进行再设计。

3塑件分型面再设计

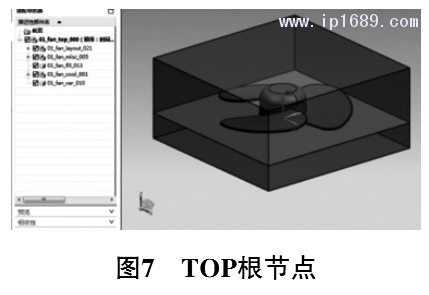

显示模具父节点(TOP),该节点为整套模具的根节点,是整套模具的总装配体文件,如图7所示。

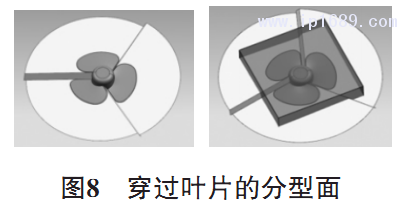

启动UG装配模块,在根节点下新建临时组件MODEL1组件,双击该组件,使该组件成为工作组件,应用装配工具条中的WAVE几何链接器,链接型腔组件(CAVITY)和产品零件,在MODEL1组件中根据叶片的结构特点创建新的分型面,白色曲面组为新创建的分型面,如图8所示。

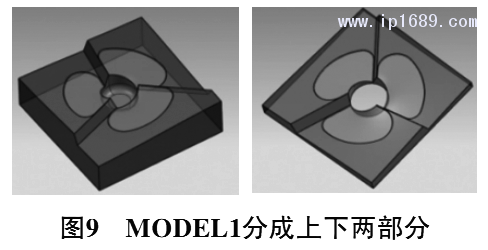

应用拆分体命令选用此分型面将MODEL1组件中的CAVITY几何体分成上下两部分,如图9所示。上面部分将形成最终的型腔部分,下面部分将与原CORE型芯合并成最终的型芯部分。

4型腔、型芯终设计

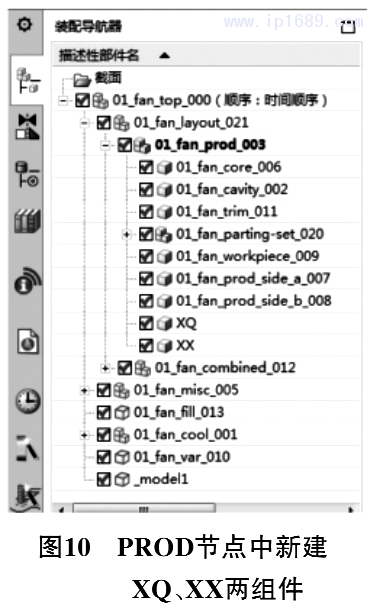

进入装配导航器,在TOP根节点下找到LAYOUT(布局)节点中的PROD节点,双击PROD节点,使其成为工作节点,在此节点中新建XQ、XX两组件,如图10所示。在PROD节点中新建该两组件,为后续一型多腔布局的塑模设计带来便利。LAYOUT节点中,PROD节点的数量代表模具的腔数,也就是模具注射一次,出几个产品。目前还没进行多腔设计,在LAYOUT节点下只有一个PROD节点。

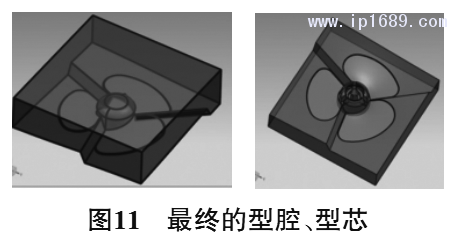

双击XQ,WAVE几何链接MODEL1中的上半部分,双击XX,WAVE几何链接MODEL1中的下半部分和原有的CORE,布尔求和该两部分,使其成为一个整体。这样XQ组件为最终的型腔,XX组件为最终的型芯,如图11所示。将XQ、XX两组件替换引用集为MODEL,这样在TOP节点下XQ、XX两组件就能正常显示了。XQ、XX两组件之间的空腔已经准确形成了风扇叶片塑件结构形状。这时CAVITY、CORE、MODEL1在模具中已经是多余的,考虑到模具设计的关联性,不能将这3个组件从TOP节点中删除,UG引用集提供了解决此问题的方案。最后将PROD节点中的CAVITY、CORE组件及TOP节点下的MODEL1组件替换引用集为空,这样可以让这3个组件在整个装配体中不再显示。至此,风扇叶片塑模分型设计已全部完成。

5 结 语

本文以家用电器中风扇叶片零件为实例,主要针对塑料模具设计中的型腔、型芯的分模设计,运用UG的斜率分析将塑件重要、关键的结构进行合理化处理。该零件结构有一定的复杂性,其分型面的设计是它的特色,介绍了如何运用UG MoldWizard模块进行模具设计,以及运用WAVE技术进行模具部件间的关联设计。其设计过程的特点主要体现了以下几个方面:

1)整个设计实现了抽象2D设计向3D设计的转变,可以更为直观地查看模具零部件的结构,便于后续模具的结构修改及检测。

2)在实际生产经验的基础上,利用UG分析模块对塑件不同结构进行拔模角度分析,将分析结果及时进行处理,并考虑模具穿插部位的设计,避免了后续模具装配过程中的干涉。减少了钳工工作量,保证后续模具的有效合模。

3)利用UG软件中的注塑模块进行模仁中型腔与型芯的结构设计,大大简化了模具结构设计,保证了模具整体设计的质量,便于模具后续其他结构零部件的合理化设计。

[参 考 文 献]

[1]李德群,肖祥芷.模具CAD/CAE/CAM的发展概况及趋势[J].模具工业,2003(7):9-12.

[2]朱征,郭志全.模具CAD/CAM的现状和发展[J].机械研究与应用, 2003,16(2):1-2.

[3]尹小定.基于CAD/CAE及时的控制面板注塑模设计[J].塑料科技,2016(6):61-65.

[4]赵旭升,吴梦陵UG NX10.0 案例教程[M].北京:北京邮电大学出版社,2019.

[5]周慧兰,匡唐清,汤学辉.基于CAD/CAE/CAM技术的电话机注塑模设计[J].中国塑料,2012,26(2):63-67.

[6]蒋新萍,徐自明.基于CAD/CAE的外壳塑件注塑模具创新优化设计[J].塑料科技,2014(11):96-100.

玻纤含量对长玻纤...

玻纤含量对长玻纤... 钙钛矿薄膜的均匀...

钙钛矿薄膜的均匀... 用于光伏板静电除...

用于光伏板静电除... 聚砜医疗干粉吸入...

聚砜医疗干粉吸入...