武文轩

(上海 ABB 工程有限公司 上海 201319)

摘要:机械手是一种能自动化定位控制并可根据需求重新编程的多功能机器,在工业自动化生产中占据着重要位置。机械手的驱动方式可以是液压传动、气压传动,也可以是电气控制等。通过对一种快速抓取式机械手的设计,主要对手爪部分计算校核,并且对抓取误差的产生进行分析。

关键词:搬运机器人;机械手;结构设计;误差分析

机械手的驱动方式有气压传动、液压传动、电气传动和机械传动。广泛使用的气压技术以压缩空气为介质,具有动作迅速、平稳、可靠、结构简单轻便、体积小、节能、工作寿命长的特点。

对易于控制、无环境污染的场合,自由度技术常作为机械手的驱动系统的首选。自由度机械手与其它控制方式的机械手相比,具有无污染、抗干扰性强、价格低廉、结构简单、功率体积比高等特点。

1 机械手总体设计

1.1 机械手工作原理

机械手的种类很多,但按手臂坐标类型来分主要有直角坐标式、圆柱坐标式、球坐标式、关节坐标式、SCARA 型等。

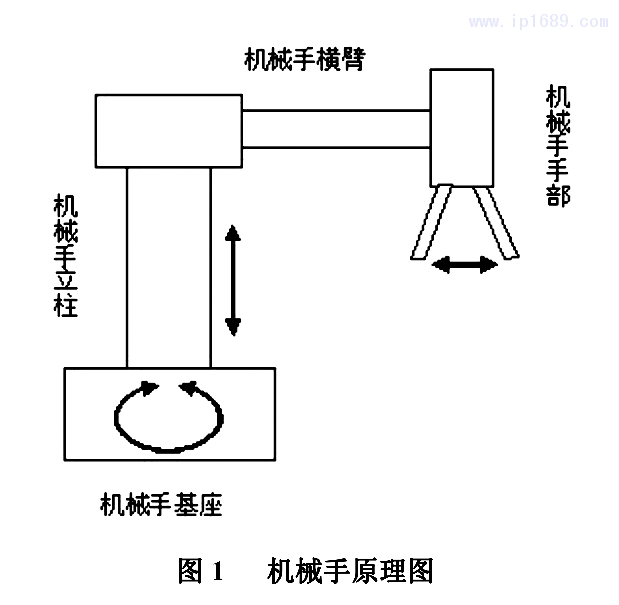

本论文所针对的机械手属于圆柱坐标式,如图1所示。机械手主要是由基座和手臂两部分组成,基座的主要任务是支撑和完成手臂回转。手臂装在基座上,作上下直线运动,手部可夹紧/放松。

本机械手的全部动作由气缸驱动,气缸由电磁阀控制。驱动部分有升降气缸、摆动气缸和手部驱动气缸。

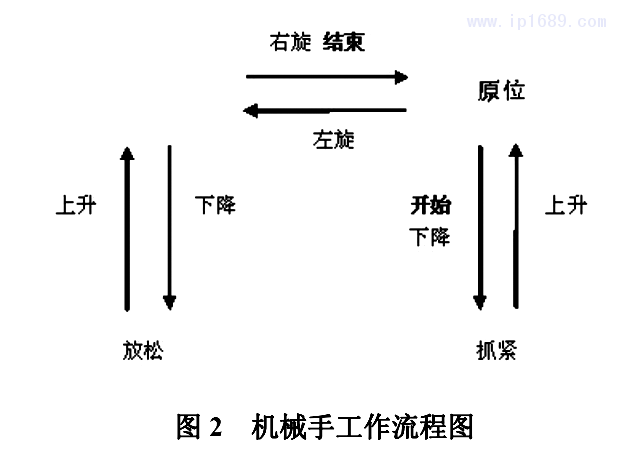

本机械手气压驱动的工作压力为0.6MPa,最高可达1MPa。这个机械手具有两个直线运动和一个旋转运动自由度,用于将原工作台上的物品搬到其左侧工作台上。整个机械手在工作中能实现上升/下降、左旋转/右旋转、夹紧/放松功能,是目前较为简单的、应用比较广泛的一种机械手。机械手的工作流程如图2所示。

其升降运动通过升降气缸、垂直导柱、滑动导柱、垂直导轨及升

降位置微动开关相互配合完成, 升降工作行程为0~1500 mm。转动是通过摆动气缸、轴向止推轴承、摆动臂及摆动位置微动开关协调完成,转动工作角度范围为 0~180°。手部是通过气缸、弹簧的作用来夹持物品,夹持力是靠调节弹簧的预压缩量来控制。

1.2 机械手系统总体设计方案

本设计机械手主要由4个大部件和5个液压缸组成:(1)手部,采用一个直线液压缸,通过机构运动实现手爪的张合;(2)腕部,采用一个回转液压缸实现手部回转 180°;(3)臂部,采用直线缸来实现手臂平移 1.2 m;(4)机身,采用一个直线缸和一个回转缸来实现手臂升降和回转。

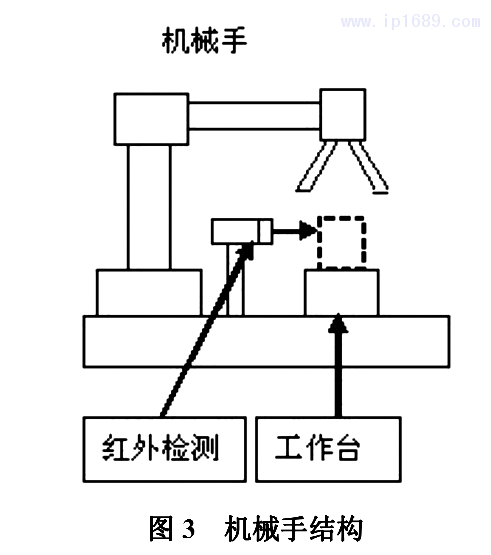

机械手及工作台组成的机械手搬运系统,其结构如图3所示。

机械手、工作台和红外检测器固定在一个大型的基座上。机械手的手部正下方有工作台,用于放置物品。在机械手的基座和工作台之间安装有一个红外检测器,用于检测工作台上是否有物品。机械手把物品从系统外抓取移送到右面的工作台上。

2机械手运动分析及计算

2.1 手部设计基本要求

(1)应具有适当的夹紧力和驱动力。应当考虑到在一定的夹紧力下,不同的传动机构所需的驱动力大小是不同的。

(2)手指应具有一定的张开范围,手指应该具有足够的开闭角度∆y(手指从张开到闭合绕支点所转过的角度),以便于抓取工件。

(3)在保证本身刚度、强度的前提下,尽可能使结构紧凑、重 量轻,以利于减轻机械臂的负载,提高效率。

(4)应保证手爪的夹持精度。

2.2 典型的手部结构

(1)回转型:包括滑槽杠杆式和连杆杠杆式两种。

(2)移动型:即两手指相对支座作往复运动。

(3)平面平移型。

2.3 机械手手部的设计计算

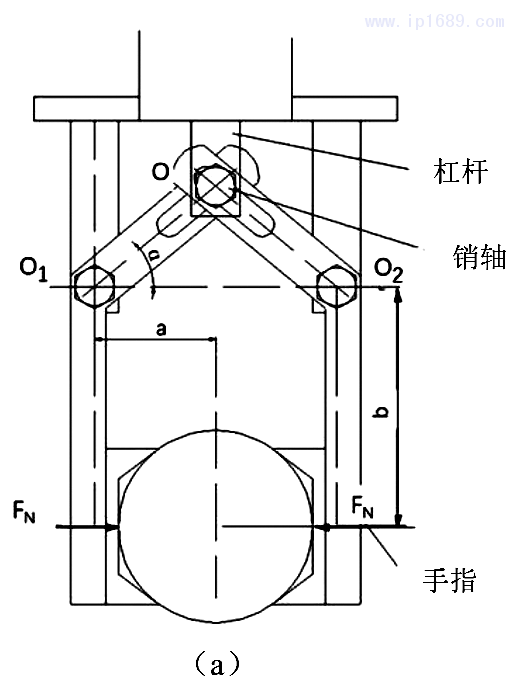

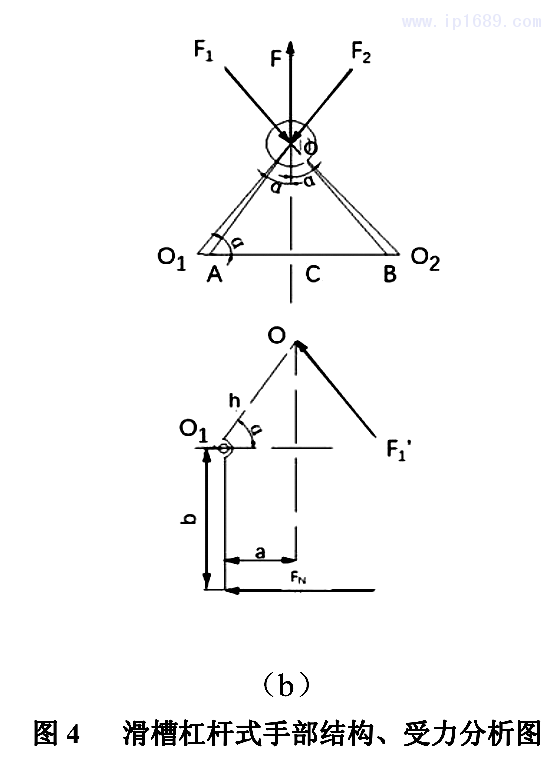

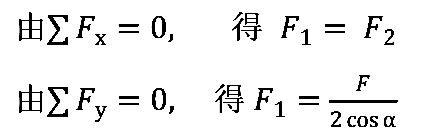

下面对滑槽杠杆式手部结构进行力学分析:图4(a)为常见的滑槽杠杆式手部结构。

在杠杆的作用下,销轴向上的拉力为F,并通过销轴中心0点,两手指的滑槽对销轴的反作用力为F1和F2,其力的方向垂直于滑槽的中心线001和002并指向0点,交F1和F2的延长线于A及B。

式中:α为手指的回转支点到对称中心的距离(mm),α为工件被夹紧时手指的滑槽方向与两回转支点的夹角。

由分析可知,当驱动力F一定时,a角增大,则握力FN也随之增大,但α角度过大会导致拉杆行程过长,以及手部结构增大,因此最好a= 30°~40°。

为了保证手爪张开角为60°,活塞杆运动长度为34mm。

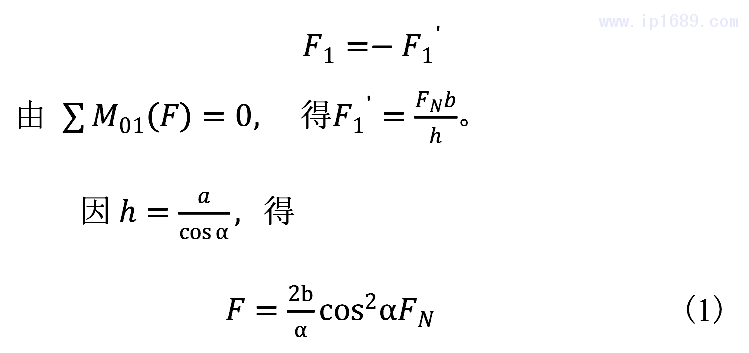

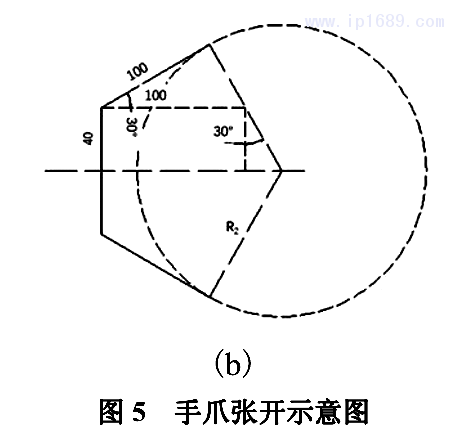

手爪夹持范围,在100mm以内。当手爪没有张开角的时候,如图5(a)所示,根据机构设计,它的最小夹持半径R1 =40mm,当张开角为60°时,如图5(b)所示,最大夹持半径R2计算如下:

所以机械手的夹持半径在40~100 mm。

2.4 机械手手爪夹持精度的分析计算

机械手的精度设计要求工件定位准确,抓取精度高,重复定位精准及运动稳定性好,并有足够的抓取能力。

机械手能否准确夹持工件,把工件送到指定位置,不仅取决于机械手的定位精度(由臂部和腕部等运动部件来决定),而且也与机械手夹持误差大小有关,特别是在多品种的中、小批量生产中。为了适应工件尺寸在一定范围内变化,一定要进行机械手的夹持误差计算分析。

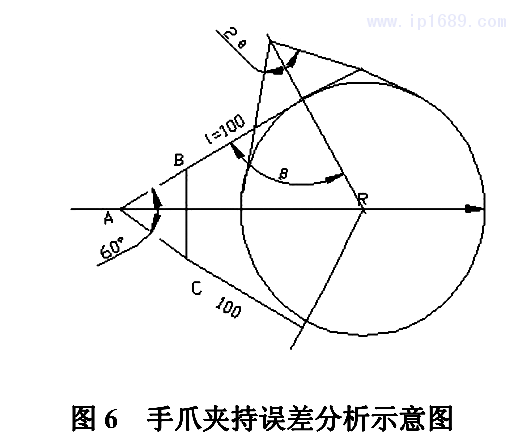

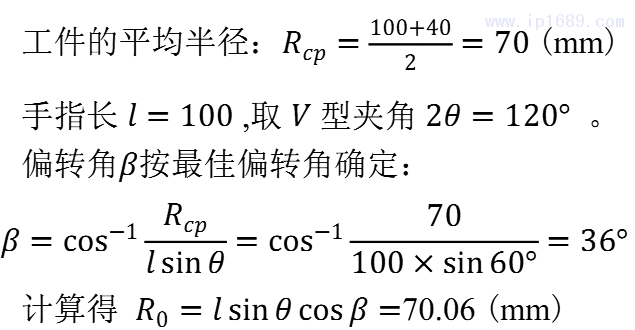

该设计以棒料来分析机械手的夹持误差精度,如图6所示。

机械手的夹持直径范围为80mm~200mm,一般夹持误差不超过1mm,分析如下:

2.5 弹簧的设计计算

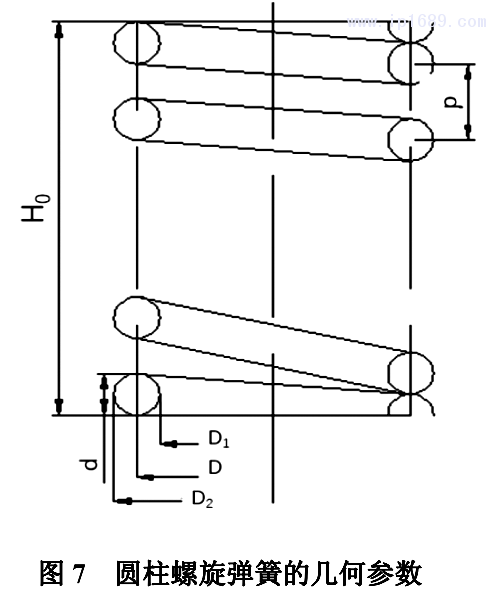

选择弹簧是压缩条件,选择圆柱压缩弹簧。如图7所示,计算过程如下。

(1)选择硅锰弹簧钢,查取许用切应力:

(2)选择旋绕比C=8,则

(3)根据安装空间选择弹簧中径D=42(mm),估算弹簧丝直径:

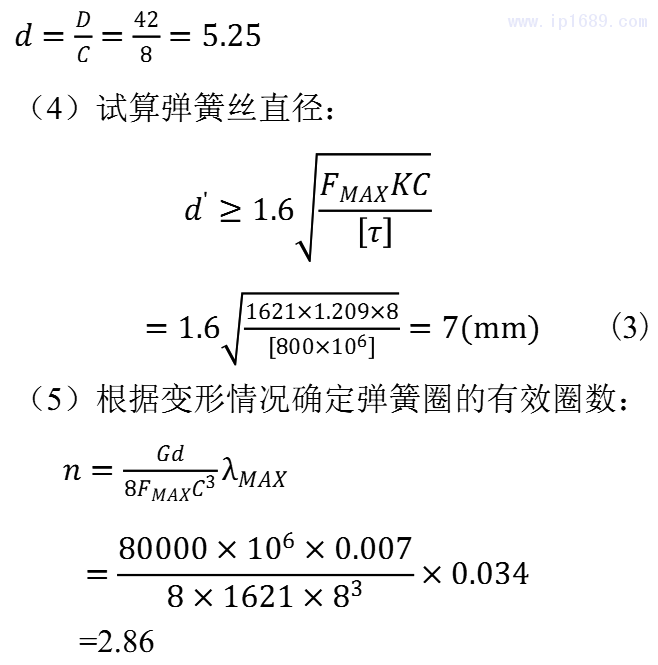

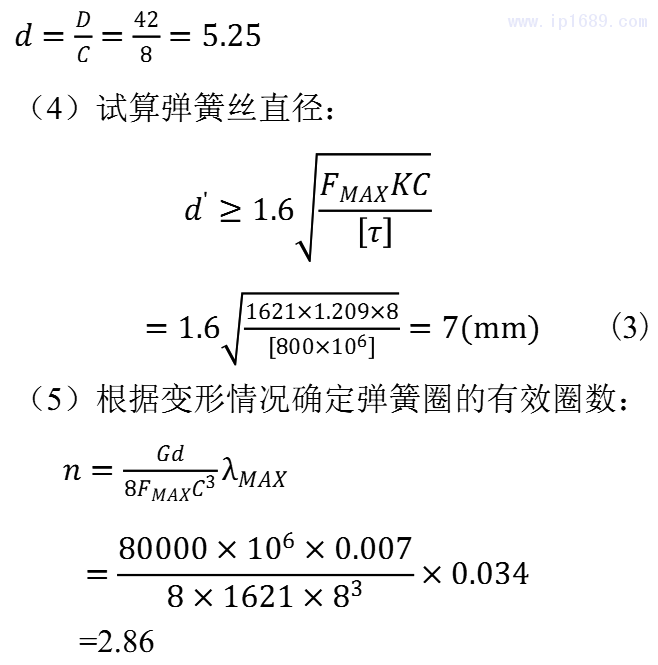

(4)试算弹簧丝直径:

(5)根据变形情况确定弹簧圈的有效圈数∶

选择标准为n=3 ,弹簧的总圈数n1 =n+1.5 = 4.5 圈。

(6)最后确定D=42(mm),d=7(mm),D1=D-d=35(mm),D2=D+d=49(mm)

(7)对于压缩弹簧稳定性的验算

对于压缩弹簧如果长度较大时,则受力后容易失去稳定性,这在工作中是不允许的。为了避免这种现象,压缩弹簧的长细比。本设计弹簧是2端自由,根据下列选取:

当两端固定时,b≤ 5.3;当一端固定,一端自由时,b ≤ 3.7;当两端自由转动时,b≤ 2.6。

结论:本设计弹簧 b =1.76 ≤ 2.6,因此弹簧稳定性合适。

3 结语

搬运机械手是现代机电一体化自动生产线中重要的辅助装置。它可实现上下、左右、伸缩六个方向的三维空间运动,较适合经常变更的生产与柔性制造生产的现代加工方法。机械手爪作为机械手的重要组成部分,其设计的优劣, 对机械手的使用有直接的影响。因此,对机械手爪提出了重量轻便、结构简易、抓取稳定、寿命长久的设计要求。

本文基于一款通用型机械手的设计,介绍了机械手的总体结构及工作原理,重点对机械手爪的设计进行了计算校核,并对抓取误差进行了分析,为今后对机械手及抓取部件的设计提供了一种思路与方法。

参考文献

[1]范芳蕾,余宏涛,张克义,等.基于PLC的四轴搬运机械手实验装置的研究[J].装备制造技术,2017(10):80-83.

[2]龙创平,陈豪.气动搬运机械手机械结构设计及分析[J].中国设备程,2018(01):133-134.

[3]李卫民,华雷.注塑机专用取件机械手结构设计[J]. 机械工程师2018(07):52-54.

[4]王宇钢,王朝.活塞杆搬运机械手结构设计及运动学仿真[J].装备制造术,2018(06):5-8.

[5]胡传松.冲床卸料机械手的结构设计与有限元仿真[J].西安文理学院学报(自然科学版),2018,21(05):31-35.

玻纤含量对长玻纤...

玻纤含量对长玻纤... 钙钛矿薄膜的均匀...

钙钛矿薄膜的均匀... 用于光伏板静电除...

用于光伏板静电除... 聚砜医疗干粉吸入...

聚砜医疗干粉吸入...