王英杰

(天津京信通信系统有限公司广州分公司,广东 广州 510000)

摘 要:文章将对电子产品塑料部件的结构设计进行分析和研究,进一步探讨其在设计过程中的质量优化,以期能够为子产品塑料部件结构设计质量的优化提供相关依据。

关键词:电子产品;塑料部件;结构设计;质量优化

从电子产品的构造来看,塑料部件占了大部分,而且就其整体的设计和制造来看,塑料部件的设计要考虑结构设计和工艺处理,而且还要进行模具制作和后期生产、工艺优化多个阶段。所以,要进行科学、合理的电子产品塑料部件设计,保证质量优化,一方面,要结合电子产品功能需要来确定部件的基本结构和设计规范,另一方面,还要选择合适的塑料部件表面处理工艺,进行模具加工和产品装配等多方面 的工艺优化研究。

1 电子产品塑料部件结构设计原则

1.选择材料特性适合的塑料,需要考虑材料的物理性质,如成型收缩率、热变形温度或长期使用的温度;材料的力学性能,如强度、刚性、韧性、弹性、可弯曲性、耐冲击性及对应力的敏感性;材料的化学性能,如对接触物(溶剂等)良好的耐受性,以及使用时对人体的安全性等;注塑成型的工艺性,如良好的流动性、结晶性。

(2)电子产品塑料部件结构设计中还要对外形进行考量,优先考虑设计成对称或者近似对称外形。但这极容易造成装配时出现反装的错误,因此,装配的定位结构应有防反

装设计[1]。

(3)模具的分型面避免设计在外观表面,保证设计基准与定位基准和测量基准重合。

(4)塑料零件的设计应考虑其成型模具的总体结构,使模具型腔易于制造,便于抽芯。同时,为了尽量减少模具结构的复杂性,在设计的过程中还要尽可能减少使用侧凹结构零件。

(5)各部分功能满足设计要求的原则。要考虑子产品结构设计的原则,最重要的是要保证其功能能够满足预先的设计,保证电子产品的正常使用。

(6)产品的强度和刚度满足要求的原则。原则上电子产品作一种商品,其强度和刚度必须符合要求,达到该产品的规范标准要求,只有满足该要求,才更加能够保证电子产品使用的稳定性和安全性。

2 设计质量优化理念

要进行电子产品塑料部件结构设计质量优化,应该首先从其结构角度来考量。这不仅需要对电子产品的几何形状和装配组合进行设计,而且需要对其强度进行设计,并且对其成本也要进行考量和计算。可以说以上几个方面构成了塑料部件结构设计的全部,同时,其关系也是相互依托,贯穿了整个设计环节。

2.1 形状优化设计

2.1.1 塑料部件壁厚设计在壁厚的设计过程中,需要对零件尺寸大小、几何形状和塑料性质等多方面的因素进行综合考虑。塑料件的壁厚决定于塑料件的使用要求,其设计应满足以下几点:(1)首先要满足产品的强度要求和安全要求,在结构方面和尺寸方面还要满足装配的需要。(2)要有效减少电子产品塑料部件的内应力,就要保证壁厚的均匀。因此,在设计中可以设计壁厚2~4 mm(当壁厚超过4 mm时,会引起冷却时间过长、产生缩印等问题),而且相邻的壁厚厚度差距不宜过大,应该保证在20%以内。若出现壁厚不均匀的设计时,可以考虑通过平缓斜面过渡等方式避免壁厚突变。(3)在壁厚方面,还要避免壁厚过薄。因为壁厚过薄会导致塑料部件的强度和刚度不够,容易在使用过程中发生变形。

(4)壁厚的设计也不宜过厚,否则会增加设计的成本,在使用方面也会导致其发生局部收缩和翅曲现象等。壁厚设计的问题主要有以下几种:(1)壁厚设计过厚,不仅会增加原料使用的成本,而且会导致运输的成本大大增加,最终导致生产成本增加。(2)延长壁厚过厚,这也会使 得塑料部件难以均匀硬化,使得产品出现气孔和缩痕等缺陷。

(3)壁厚设计太薄,一方面,会影响产品的强度,使其在脱模、加工和生产中出现弯曲、变形等问题,导致不合格产品的出现,影响后期的使用强度。另一方面,壁厚设计过薄还会导致熔料在冲模时难度加大,受到阻力等因素影响,导致填充的不完全。(4)在电子产品塑料部件结构设计中,除了要考虑基本的壁厚之外,还需要考虑壁厚是否均匀设置。如果在设计中出现了壁厚不均匀的情况,也将影响其使用,尤其是会导致收缩的不均匀,对于产品的质量和使用有严重影响[2]。塑料部件在设计中需要设计合理的壁厚,并且要尽可能保证壁厚的均匀。均匀的壁厚能够保证熔料冲模的准确性,而且能够极大地缩短产品冷却的时间,保证收缩均匀度。此外,均匀的壁厚还能够保证设计的精度,使得塑料部件生产的效率大大提高,能够很好地符合后期装配的产品需求。但是,生产过程中的壁厚难以保证完全的均匀,所以在特殊位置壁厚设计和加工中,可以考虑平滑过渡等方式进行优化。

2.1.2 圆角的优化设计

圆角是塑料部件功能体现的重要手段,所以要进行电子产品塑料部件结构的设计和优化,就要尽可能避免出现锐角,进一步提高塑料部件的机械强度。圆角的设计和使用,还能够使得熔料的冲模和脱模更加容易。在使用过程中,还能够有效提高产品的强度,延长使用寿命。

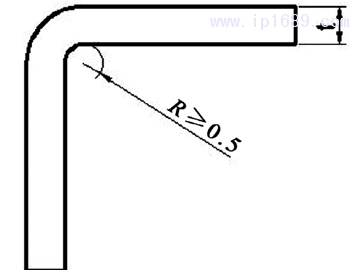

圆角优化设计要点如下:(1)塑料部件除了必须要保留的尖角外,凡转角处应采用圆角过渡。圆角的使用能够在结构上减少应力的集中,提高塑料部件在使用中的强度;还能够保证塑料部件在注塑过程中的熔融体具有良好的流动性,保证其能够充满磨具,有利于脱模。而且相应模具在结构设计中多采用圆角,能够保证在模具生产中减少模具的应力集中,提高模具的强度和使用寿命。(2)内圆角 的半径R一般为壁厚的1/4~1/3倍[即R=(1/4~1/3)t],因为壁厚常取2~4 mm,所以通常地,R≥0.5 mm,且一般情况采 用等壁厚设计如图1所示。

2.2 装配功能的优化设计

在对塑料部件装配功能进行优化与设计前,首先要明确塑料部件在电子产品中承担的功能。然后才能够进一步确定电子产品中塑料部件的构成部位及尺寸等,确定塑料部件形状与装配方式、间隙等。

2.2.1 装配连接方式优化

(1)自攻螺钉连接。通常自攻螺钉,连接模型的设计较为简单,但简单的模型结构却能存在较高的使用强度。通常自攻螺钉的使用会使安装的过程变得复杂。这在一定程度上会提高生产成本,同时,也不利于结构的拆除。

(2)扣位连接。大大减少了装配过程的工作量,并且加大了模具设计的高精确度,这也在很大程度上增加了模具加工的难度和复杂程度。

2.2.2 间隙配合原则设计优化

在实际生产实践过程中,塑料部件发生变形的原因有很多。所以,在实际的设计过程中需要结合实际情况,根据材料的特性以及形变所允许的范围,进行准确的计算,设置相应的空间。避免因预留空间的大小不符而导致安装过程中出现不匹配的现象。由于在制造过程中,塑料部件会受到多种不定因素的影响,因此,其产生形变现象也是必然的。所以在实际的生产加工过程中,整个材料的设计必须根据材料的特性以及精确计算材料加工变形后的形变大小进行设计,设置合理的形变空间。如果计算不精确,就会导致安装过程中出现空间过大或过小的问题,使塑料部件难以安装。在实际的设计过程中,还需严格遵守国家标准(GB8898—2011)的相关要求,保证塑料部件与其他部件的匹配。

2.3 强度优化设计

在进行强度最优化的设计过程中,可以从零部件的强度和连接强度方面进行计算设计。影响零部件强度的主要因素有厚度、形状、结构等,零部件的强度,在一定程度上与其功能的实现有密切的联系。实际连接强度的影响因素主要有连接方式和结构,连接强度会对零部件的强度产生重大影响。实际上,产品的设计不能仅局限于对其外观和大小的设计,更应注重产品的强度等方面的设计,而且还要保证各模块的位置平衡及协调组装,要求满足所期望的效果,完成设计的功能。

2.4 成本优化设计

塑料部件成本的优化在产品中占有重要地位。在此,笔者结合实践经验,对成本优化提出以下几种建议:(1)在保证塑料部件结构强度的基础上,实现电子产品塑料部件的基本功能,在满足基本要求的基础上再降低部件的壁厚,从形状和大小等方面着手,尽量精简,减少不必要的结构,节约原材料和注塑材料,有效降低成本。(2)在保证零部件数量满足基本功能要求的基础上,对电子产品塑料部件的多种装配部件进行标准化、一体化和通用化设计,这在为后期装配和 运维提供便利的同时,在结构方面很大程度上避免了装配部件过多的情况,能够有效降低成本。

3 工艺思路创新

3.1 模具加工与注塑思路创新

当前使用最广泛的塑料部件加工方法是注塑,因此,可以从这一角度出发,对模具的实际设计以及注塑工艺进行优化。设计人员在实际的设计过程中需要综合分析塑料部件在注塑过程中会产生的误差以及最后脱模设计,确保产品最优化。如在保证模具厚度的前提下,在内侧添加适当的脱模斜面,设计合理的圆角。当然,在添加圆角以及脱模斜面的过程中不能

一味地添加,需要考虑整个工艺结构,因为任何工艺的优化过程,都必须在保证产品设计合格的前提条件下进行[3]。

3.2 量产思路的工艺结构创新

好的设计不但需要考虑最终设计产品的规格质量,需要优化生产过程,降低成本。因此,设计师在实际设计过程中就需要对产品的质量以及生产效率等因素进行分析综合。在实际的设计过程中,需要考虑工艺结构创新的同时仍旧要将产品的形状设置装配方式连接方式、资金成本等充分考虑。比如可以适当用卡扣设计代替子宫螺钉、使用统一规格的螺钉连接、减少种类等。

4 结语

电子产品塑料部件的结构设计质量优化,在保证产品基础功能和性能的前提先,还要充分考虑电子产品制造的基础成本和生产能力。在此基础上,再对细化设计、合理配置结构、标准化、一体化组织装配件等进行工艺思路创新,降低成本,保证电子产品的功能和性能,这才能达到结构设计质量优化的目标。

[参考文献]

[1]张伟.某高热流密度机载通信电子设备结构设计[D].成都:电子科技大学,2018. [2]贺勇.电子产品结构设计的要求、原则及影响因素分析[J].中国新通信,2017(11):150. [ 3 ] 王 家 庆 . 塑 料 模 具 设 计 手 册 [ M ] . 北 京 :机 械 工 业 出 版 社 ,2 0 0 4 .

玻纤含量对长玻纤...

玻纤含量对长玻纤... 钙钛矿薄膜的均匀...

钙钛矿薄膜的均匀... 用于光伏板静电除...

用于光伏板静电除... 聚砜医疗干粉吸入...

聚砜医疗干粉吸入...