传统的橡胶试验方法,如门尼粘度计和无转子硫化仪(MDR)测试,已被用于监测混合批次的质量达数十年之久。然而,由于弹性产品性能要求变得越来越苛刻,并且需要高度工程化的材料来满足这些要求,因此对粘弹性性能差异有更大敏感性的测试方法是必不可少的。

高分子材料的物理和结构性能,包括分子量、分子量分布和长链支化的程度,是与大体积化合物和流变行为变化有关的最具影响的参数之一。聚合物体系结构的差异直接影响到加工性和流变行为,如熔体流动速率、离模膨胀、熔体加工稳定性以及在吹塑、注射成型、压片成形、电缆套管挤出和其他加工过程中的可恢复剪切和内部应力。使用橡胶加工分析仪 (RPA) 的流变特性提供了一种快速、简便的方法来测量这些性能,提供了一种理解聚合物结构和开发整体性能结构关系的手段。这些方法可以为生产工程师和生产商提供关于原料聚合物和弹性化合物的加工性的宝贵的预测性信息,可用于加快和有效地开发出外理问题的解决方案。

本文介绍了在小应变状态下的线性粘弹性以及在高应变状态下的非线性粘弹性的先进的流变测量,以及如何关联这些测量值到弹性产品的聚合物链结构。利用橡胶加工分析仪对高分子和橡胶化合物的分子量、分子量分布和长链支化进行了评价。我们提出了一些场景,在这些场景中,RPA用于识别与加工差异相关的样品中的关键不同点。一些测试技术包括标准频率扫描和标准应变扫描实验的线性和非线性响应。这些测试的结果也与标准测试,如来自无转子硫化仪的门尼粘度和硫化曲线相比较。

实验

RPA Elite(特拉华州纽卡斯尔的TA仪器公司)是一款先进的无转子旋转剪切流变仪,它致力于聚合物、橡胶和橡胶化合物在加工制造的所有阶段中提供完整的粘弹性特性。通过硫化过程和原位硫化状态,RPA Elite提供了有关材料在预硫化状态下的粘弹性行为的宝贵数据。就像橡胶行业的标准一样,样品被密封在双锥形模中并施加高压力压缩。本设计提供了一种封闭的测试腔, 防止试样边缘的熔体断裂,且压缩力可防止试样在测试过程中滑移。这两种特性对于在非线性体系中获得准确的数据至关重要,特别是在大振幅振荡应变(LAOS)测试中。采用标准振荡试验,如频率扫描和应变扫描等方法,在RPA中获得了三元乙丙橡胶、BR和橡塑化合物的粘弹性性能。频率扫描是从0.0628 rad/秒到314 rad/秒或0.01赫兹到50hz,使用一个适当的应变幅度内的线性粘弹性状态的测试标本,而应变扫描,则执行从0.1°到90°的弧度,使用适当的频率振荡。在测试腔内使用约5.5克的材料(±5%), 并用4.5巴夹紧压力进行压缩。在进行粘弹性测量之前,允许样品在测试腔内松驰10~15分钟,以便在加载过程中有足够的时间来处理任何内部应力消散。

结果与讨论

含三元乙丙橡胶(EPDM)的加工挑战

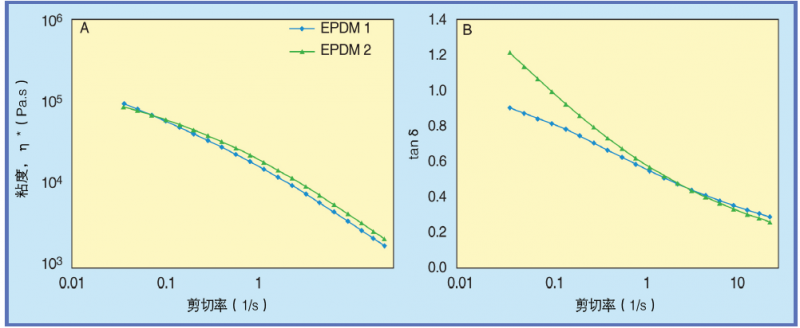

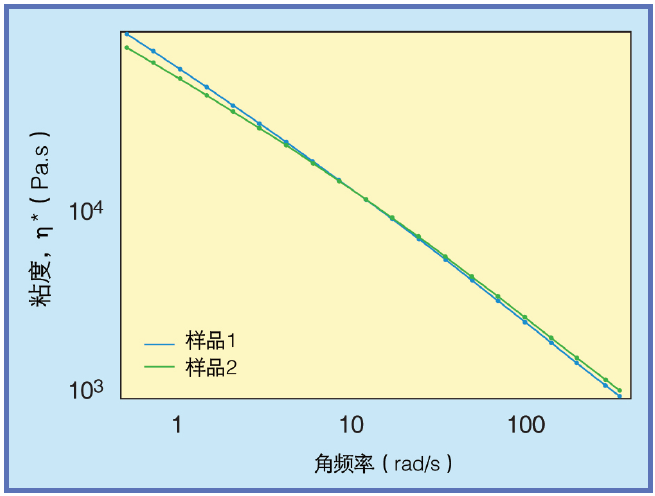

在本例中,原料供应商从EPDM 1改为EPDM 2。两种样品都有类似的产品规格,其门尼粘度相当于65 MU,乙烯含量约为50%,ENB含量分别为9%和7.5%。尽管有类似的规格,EPDM 2生产的化合物经历了重大的加工挑战,如挤出和油结合的困难。利用频率扫频来测量每个试样的粘弹性响应,作为时间或频率的函数。作为频率函数的复态粘度如图1A所示。复态粘度是测量材料的流动能力。测量表明,与一个较低的复态粘度样品相比,一个更高的复态粘度样品将表现出更大的流动阻力。分析复态粘度作为一种频率函数,可以通过生产过程来了解聚合物化合物的整体流动状况。例如,两个样品显示出剪切稀释性, 表现为随着剪切速率或频率的增加,复态粘度下降。这与生产这些材料所需的功率的降低有关,因为较低粘度的材料通常比较高粘度的化合物需要更少的能量来加工。在较高频率下,EPDM 1复态粘度低于EPDM 2,并表现出更大程度的剪切稀释。

图1、从频率扫描数据显示复态粘度(A)和tanδ(B)作为EPDM 1和EPDM 2的剪切速率函数;尽管有着类似的门尼粘度规格, 频率谱却显示出两种材料之间的粘弹性差异

除了复态粘度,频率扫描的数据也可以通过绘制tanδ作为频率函数来分析,如图1B所示。tanδ只是粘性模量与弹性模量的比值(G〞/Gˊ),与材料的弹性有关。我们可以看到,两个样品的tanδ的剪切速率约为1.6 1/秒, 这与在门尼试验中应用于样品的剪切速率有关。这是预期的,因为两个样品都显示有一个门尼粘度为65MU。反之,在低剪切率下观察到行为的较大差异,这相当于较长的时间尺度。EPDM 1显示较低的tanδ值,约为0.85的最低测试剪切速率,而EPDM 2的tanδ约为1.25。较小的tanδ值表示材料内的弹性较大,这可能与较高的分子量或分支的存在相关。在与长时间尺度相关的低频上观察到复态粘度和tanδ的显著差异,表明高分子结构,如分子量或支化度不同。在低频区域内进行探测会产生与分子量相关的信息,而门尼试验则无法测量。低频响应对于预测这些材料在具有低剪切率的过程中的流动行为特别有用,例如在制造过程的启动期间,特别是当材料在模具内松弛和流动时。

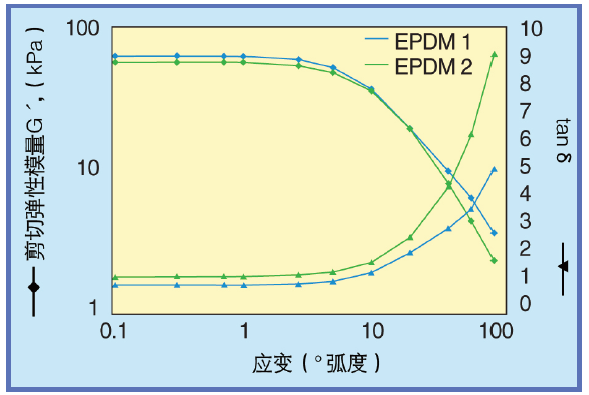

图2、以弹性模量(Gˊ)和tanδ作为应变函数,从应变扫描中的数据绘图;在高应变、非线性状态下EPDM 1与EPDM 2之间有着显著差异

然后用应变扫描来研究两个样品之间长链支化的存在和程度,如图2所示。两种样品在小应变下表现出相似的行为,弹性模量Gˊ在低应变下大约80 kPa。弹性模量与材料中的弹性分量有关,并与材料内部的结构程度有关。高模量值对应于一个强大的显微结构,如高分子量、更刚性的聚合物链化学结构或聚合物和添加剂之间的相互作用。在小于近似2°弧度的应变下,两个试样的模量与应变无关。这是预期的,并被确定为线性粘弹性状态。在比2°临界应变高的应变中,两个模量均下降,表现出对应变的依赖性。这个区域被称为非线性状态,可以提供对材料分支性质的洞察。在高应变振幅下,两个聚合物之间的显著差异透过tanδ的偏差被观察到。在非线性状态中的应变测试显示,对聚合物体系结构的差异有更大的敏感性。

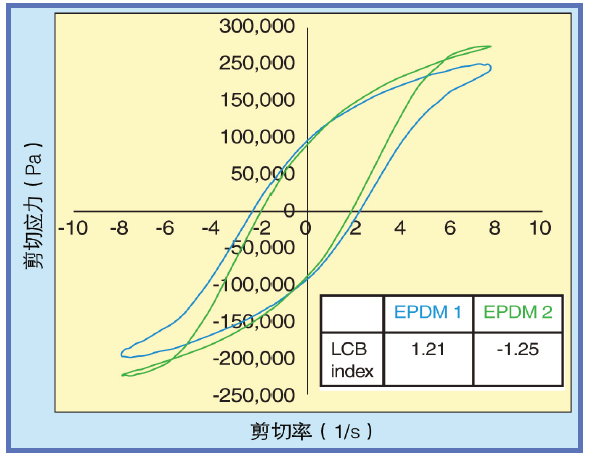

图3、原始应力与剪切速率图, 称为利萨茹图, 图所示为EPDM 1和EPDM 2在90°弧度或1255%的应变;EPDM 2观测到二次循环, 而EPDM 1未见循环, 表明长链支化存在差异

通过仔细观察利萨茹曲线图(以瞬时应力对应剪切速率绘制的图),如图3所示,在90°弧度和1255% 应变处,样品响应的差异是显而易见的。众所周知,利萨茹图显示二次循环是一个线性聚合物结构的表征,而无二次循环则是支化聚合物结构的特征。数据显示,EPDM 1为支化聚合物,而EPDM 2则是一种线性聚合物。进一步定量分析可以通过计算基于应力和剪切率响应的长链支化 (LCB) 指数。负LCB指数表示的是线性聚合物,而支化聚合物则显示为正数值。在这种情况下,EPDM 1的LCB指数为1.21,而EPDM 2的LCB指数为-1.25,可确认EPDM 1是支化结构,而EPDM 2是线性的。如图1所示的频率扫描,EPDM 1的支化性质也验证了在低频下具较高粘度和较低的tanδ,这两种情况都表明了材料具有更高的弹性。此外,与EPDM 2相比,EPDM 1表现出较大程度的剪切稀化。长链支化可以改善添加剂的加入和材料的剪切稀化的能力,这有助于加工。从EPDM 1转换为EPDM 2时所遇到的加工问题,可追溯到EPDM 2中缺乏长链支化。通过对 RPA的测试,可以帮助解决和发现在更换EPDM供应商后所出现的加工处理难题的根本原因。几乎没有其他分析技术可用于实际表征这些重要的聚合物性能。

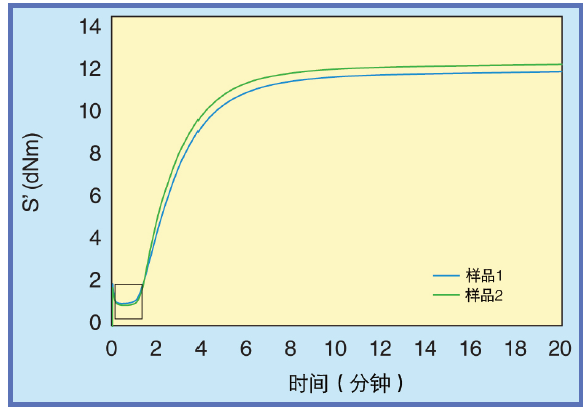

图4、两批橡胶复合物的无转子硫化仪的硫化曲线;这两条曲线的最小扭矩是相似的, 表明它们加工过程相似;然而, 制造过程中的行为却不同

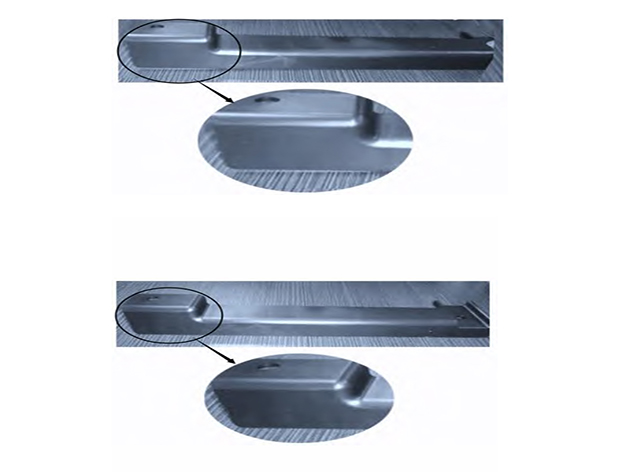

橡胶复合物的挤出不稳定性

RPA不仅可以通过测量原材料的粘弹性特性来解决处理中的问题,还可以用来测量橡胶化合物的性能。粘弹性性能的差异会导致生产过程中出现困难。在本例体验到在生产过程中挤出的不稳定性。一批材料加工未出现问题,而另一批则在挤出机上显示出烧焦问题,导致产品表面带有橙色或桔皮纹理。两批橡胶都用无转子硫化仪进行测试, 具有代表性的曲线如图4所示。硫化曲线表明,样品1在加工过程中表现出烧焦行为,比没出现加工问题的样品2的硫化速度慢。此外,这两条曲线显示一个类似的约1 dNm的最小扭矩。MDR测试的结果无法区分材料之间的差异,也没有显示确定处理问题的根本原因所需的信息。

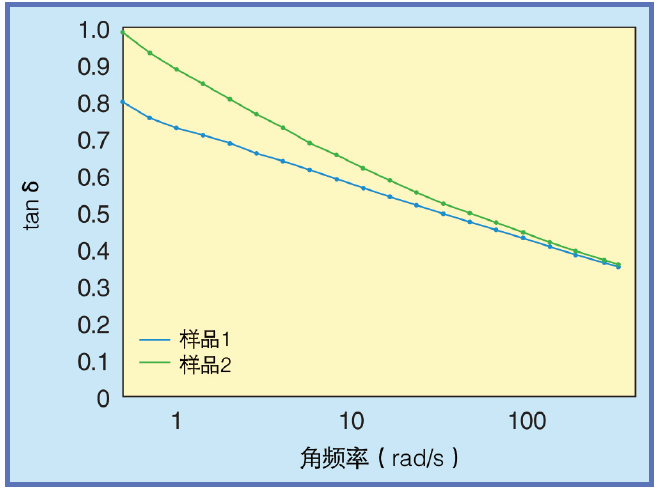

图5、从频率扫描数据显示复态粘度作为样品1和样品 2的角频率函数;频率谱显示两种样品在加工过程中的相似行为, 特别是在高剪切速率范围内, 与挤出工艺中的流动行为相关

用RPA进行频率扫描测试,以表征两个样品,并将其粘弹性与加工行为联系起来。复态粘度在图5中显示为角频率函数。当角频率与剪切速率的增加,复态粘度减小,两种试样均表现为剪切稀化行为。然而,样品1显示在提高频率时粘度略低,这与高剪切率相对应。相反,样品1也显示了在低角频率下有较高的粘度,这与更强的流动阻力相对应。这通常与较高的弹性有关。相同的数据重绘tanδ作为频率函数,图6中突出显示了样品之间的弹性差异。两个样品之间的tanδ有很大的不同,在1 rad/秒下样品1显示的值为 0.725, 而样品2为0.89。这表明样品1比样品2更有弹性。弹性的增加可以归因于较高的分子量或长链支化的存在。

图6、从频率扫描数据显示tanδ作为样品 1和样品2角频率的函数;在低角频率下观察到试样粘弹性响应的显著差异, 与高分子结构相关;样品 1显示了一个较低的tanδ值, 表明具较高的弹性

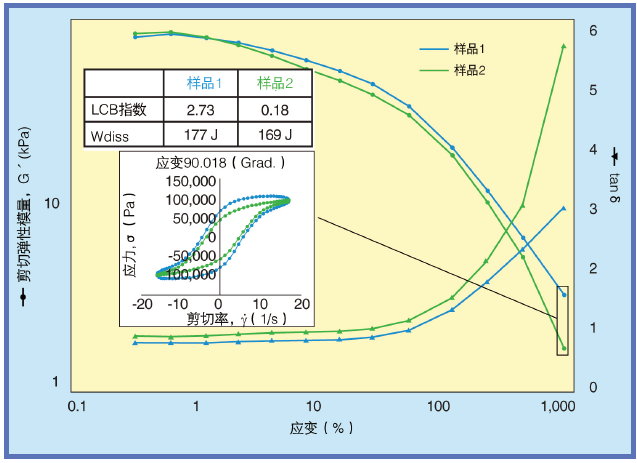

进一步的分析包括一个大振幅振荡应变剪切测试的两个样品, 其中的应变变化从0.3% 到1000% 以上的应变。两个样品的存储模数(Gˊ)和tanδ显示为图7中的应变百分比函数。在非线性状态中,行为偏差被视为应用应变增加。样品1的贮存模量仍高于样品2,表明材料内有较强的弹性结构。如前所述,这等同于更强的微观结构,通常是由于较高的分子量,聚合物刚性和添加剂的相互作用所引起的。这也证实了tanδ信号,与样品1显示一个更低的tanδ,对应于更大的弹性。将瞬态剪切应力与利萨茹图中的剪切速率进行绘制,可以重构90°弧度的数据或1255%的应变百分比。从利萨茹图可以计算长链支化指数。两个利萨茹图都表现出二次循环的缺乏,表明了长链支化的存在。这是确定的正长链支化指数值,当中样品1是2.73,样品2是0.18。长链支化指数表明,与样品2相比样品1具有较高的长链支化,这可通过频率和振幅谱中的tanδ值确定。回想一下,样品1展示了一个更低的tanδ,它对应于更高的弹性程度。

图7、用应变扫描中的数据绘图,弹性模量(Gˊ)和tanδ作为应变的函数;在高应变中观察到橡胶化合物样品之间的显著差异;在非线性状态中, 利萨茹图显示两个样品在90°弧度(内凹)应用振荡期间长链支化和能量耗散的差异

长链支化的存在有助于材料的弹性特性。通常,长链支化的存在改善了加工性。然而,尽管长链支化的程度较高,但工艺工程师发现了样品1的挑战和烧焦的问题。在绘制瞬态应力应变时,通过测量椭圆内的面积,从利萨茹图可以计算出振荡和剪切过程中消散的功。这消散的功与粘性发热有关,这种热量必须从材料中除去,否则会导致局部温度升高。在90°弧度,或1255%应变百分比上分析, 显示样品1和 样品2的功消散分别为177焦和169焦。与样品2相比,在高剪切下,样品1显示了较大的能量消散,这是类似于在挤出机内经历的剪切率。由于在挤出机内剪切,能量耗散量越大,试样内的局部温度就会增加。

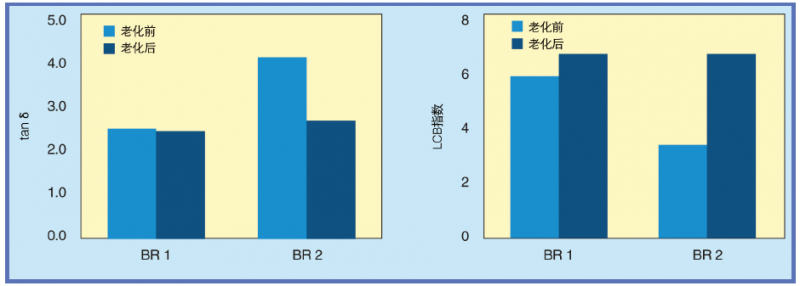

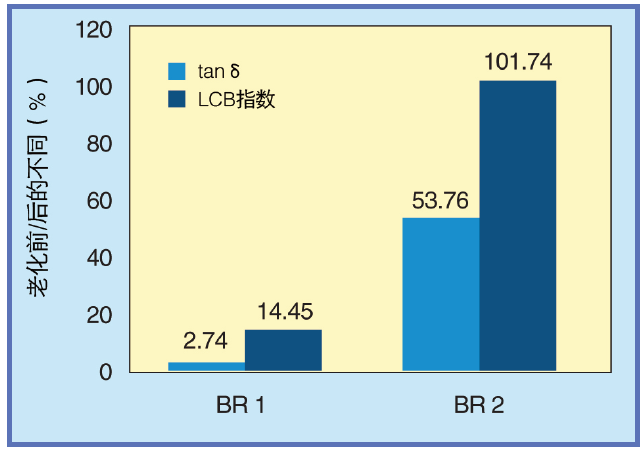

图8、两个丁二烯橡胶样品模拟混合前后的tanδ和长链支化(LCB)指数;BR 1的粘弹性性能相对不受剪切和温度的影响, 而BR 2则表现出显著的变化, 表明材料中的一些不稳定性

尽管DMR曲线显示样品1将硫化较慢, 但在样品内的局部温度升高,会造成在挤出过程中由于诱发剪切产生的能量耗散可能导致的样品1在挤出过程中烧焦。RPA能够量化两种橡胶化合物之间的差异,并帮助工艺工程师通过降低挤出机的速度来优化其加工条件,然后重新评估配方设计。

图9、显示了模拟混合步骤引起的BR 1和BR 2的百分比变化;BR 1中的tanδ和LCB指数不受影响,百分比变化小于3%和15%,而BR 2的粘弹性性能受到高度影响,有着近似于50%和100%的变化

不同供应商BR的稳定性差异

对于某些聚合物,如BR、SBR和丁腈橡胶,了解在受剪切和温度的影响(例如在混合过程中所经历的老化量)是很重要的。在这种情况下,RPA可以用来在高剪切和温度下给聚合物加压,模拟混合过程,通过测量粘弹性性质来评估聚合物结构的变化。通过适当的测试方法, RPA可用于在混合过程前对材料进行表征, 模拟混合过程, 然后在模拟混合后对材料进行表征, 全部在一次测试中完成。两个BR样品从不同的供应商获得, 含有45 MU的相同规格, 顺式1,4丁二烯含量>96%。在RPA中在150℃,以1赫兹400%的振荡应变处理10分钟,模拟老化过程。在老化过程前后,采用频率扫描和振幅扫描法测量粘弹性性能。其老化过程前后的tanδ和长链支化指数如图8所示。在模拟混合步骤中,BR 1的粘弹性性能没有显著变化,tanδ仅剩2.5左右,LCB指数增加不到1。然而,在模拟混合步骤后,BR 2的tanδ从大于4降到小于3,LCB指数从不到4上升到超过7,表明由于混合过程,聚合物体系结构发生了重大变化。如图9所示,BR 1的tanδ和LCB指数的变化分别小于3%和15%;而相比之下,BR 2的tanδ改变超过50%,LCB指数改变了100%。tanδ的减少和LCB指数的增加对应于混合步骤后支化程度的增加。据了解,对于某些丁二烯橡胶样品,在骨架上的碳-碳双键上会发生剪切反应,这可以在聚合物中产生长链分支,这取决于合成过程中使用的稳定方法。测试这两个丁二烯橡胶显示BR 2比BR 1更不稳定。通过混合过程量化和测量聚合物体系结构的变化,可以帮助工程师在生产过程中及早筛查,并根据需要进行调整。

总结

RPA可以用来测量橡胶化合物和原始聚合物的粘弹性特性,作为剪切速率和挠度的函数,直接与流动和加工行为有关。从频率扫描和振幅扫描获得的数据可以用来识别聚合物体系结构的差异,如长链支化的存在和分子量与分子量分布的变化。对RPA的测试能够区分许多来自不同供应商的EPDM以及那些标准门尼和MDR测试失效的橡胶化合物的差异。

此外,RPA可用于模拟在受控温度下的剪切过程。在模拟混合步聚前后的粘弹性试验可以用来测量丁二烯橡胶的稳定性,并能识别由于长链支化增加而导致聚合物稳定性的不足。

了解材料在几个剪切速率下的流动行为变得越来越重要,因为现在正在使用各种不同的催化剂的合成技术,这可能会导致从供应商到供应商的一系列不同粘弹性性能,甚至从一批到一批的不同。通过RPA测试数据可以用来识别聚合物体系结构的变化,提供对流动行为的洞察力,从而可以提前优化生产参数,减少浪费。

玻纤含量对长玻纤...

玻纤含量对长玻纤... 钙钛矿薄膜的均匀...

钙钛矿薄膜的均匀... 用于光伏板静电除...

用于光伏板静电除... 聚砜医疗干粉吸入...

聚砜医疗干粉吸入...