李玉仙 李敏 徐巧艺

聚氯乙烯(PVC)片材在包装上的应用十分普遍。这种材料在包装的美观性和保护性、包装成本、生产的普及型和便利性、包装工艺的自动化程度等各方面的表现都十分突出。但聚氯乙烯在加工过程中不可避免地要添加增塑剂、防老剂等具有毒性的辅料,后期回收处理时在较高温度下会慢慢分解出对人体有害的氯化氢气体。

对现代包装业来说,包装环保化、绿色化已成为行业发展的必然趋势。近年来PVC制品在各个领域的包装选材中都逐渐被更加环保的材质所取代,食品及日化行业则走在各行业的前列。聚对苯二甲酸乙二醇酯(PET)凭借其优良的韧性、高强度、高透明性,以及可回收再生利用、燃烧不产生有害气体的优异环保性能,受到消费者和生产者的极大青睐。越来越多的快速消费品企业发布可持续宣言,表示将陆续停止使用PVC材料并逐步转向使用PET材料。牙刷包装中使用的吸塑罩壳片材的转换就是很好的实践。

但PET材料的特殊性给自动包装生产线带来了挑战。与PVC材料相比,PET材料加工温度高、熔点高、柔韧性好,对于包装机器的冲切模具要求很高,且冲切模具更换频率较PVC高,无疑增加了企业生产成本。针对以上问题进行分析,通过PET片材结构优化、吸塑油改良和自动包装生产线升级改造,最终得到焊接效果合格的包装成品。

一、材料部分

1.PET片材结构优化

PET虽然已被用于吸塑包装,但由于是结晶材料,玻璃化转变温度高,模塑温度高,普通聚酯薄膜经过特殊工艺处理只能得到30%以下的热收缩率,加工成型困难,抗冲击性能差,因此需要通过改性、共混等方法改进其加工成型性能,来满足牙刷吸塑包装的要求。

APET(非结晶化聚对苯二甲酸乙二醇酯)片材是由使用间苯二甲酸及二甘醇对聚酯进行改性后的树脂经挤出成型而得。APET是热塑性环保塑胶产品,广泛应用于吸塑包装,其边料与废品可回收,所含化学元素同纸张一样为碳、氢、氧,属于可降解塑料。APET的耐折性好,比重比一般材质低3.7%,透明度高、强度高、耐低温,能耐零下几十摄氏度而不脆裂。与PET相比,APET的低温韧性(抗冲击性能和抗撕裂性)和耐热性得到改善,制品外观透明度更高。

PETG是以二元醇进行共聚改性所制得的PET共聚物。PETG的硬度、刚度和韧性都比PET均聚物好,低温下也保持应有的韧性。制品的透明度更高,几乎可以达到无色。其韧性相对APET较低,熔点比APET低20 ℃,有更好的加工性能和吸塑性能,并且是一种可降解的环保型材料。

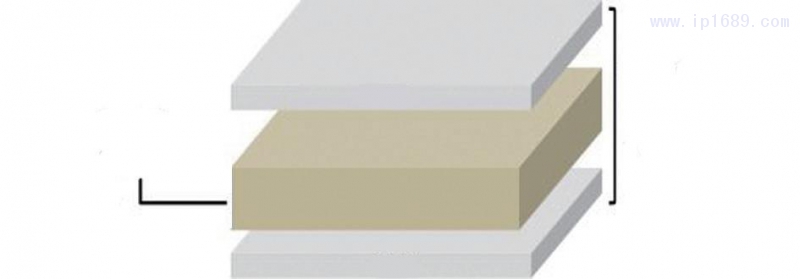

结合APET和PETG两者优良的特性,将PET吸塑片材做成三层复合片材。这种三层复合片材由中间层APET、上下两层PETG原料按合适比例共挤产生,如图1所示。PETG更容易被切断,可以有效提高刀模的寿命。一般在切割APET的情况下,切刀的寿命只有15万次,刀具磨损后需要打磨。因为上下切刀的间隙要保持在一定范围之内,所以切刀一般只允许打磨5次。而做成三层复合结构后,有效提高了刀模的寿命。另外,可以在中间层增加一定的回收材料来降低成本。

2.吸塑油的影响

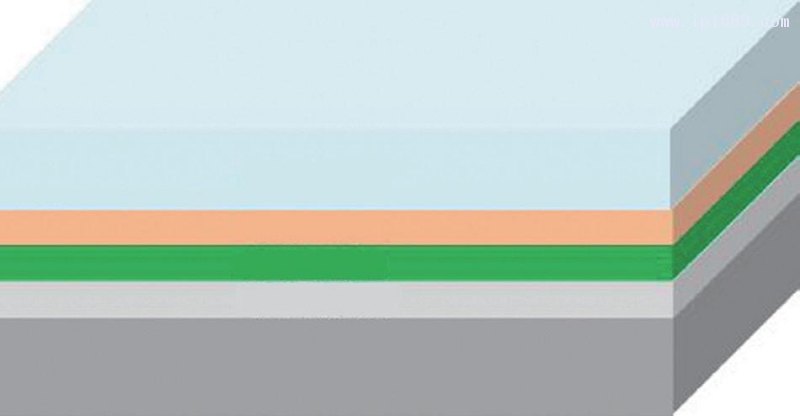

吸塑包装一般是将不规则物体通过使用PVC或PET透明泡罩加以密封防护,再将泡罩与已涂敷吸塑油的纸卡(纸张)通过热压黏合在一起,形成完整、规则、透明的包装形式。目前中国牙刷市场主流的包装方式均采用真空吸塑包装,具体结构如图2所示。

吸塑油是连接背卡和吸塑罩壳的黏合剂。在更换吸塑泡罩材料时,吸塑油的选择成为影响焊接效果的关键因素。吸塑油的主要成分是树脂(如聚氨酯类、丙烯酸类等)和添加剂(如抗老化剂、稀释剂等)。在牙刷背卡印刷完毕之后,可选择在线或者离线涂布吸塑油。吸塑油的成分、黏性、稀稠度、涂布程度、涂布后背卡放置时间等都会影响牙刷吸塑焊接的效果,需要选择与PET材料匹配的吸塑油。

3.测试方案的建立

吸塑包装焊接效果合格的判定方法为:焊接后将吸塑片材与牙刷背卡全部用手撕开,破坏界面发生在纸纤维层,并且吸塑片材的焊接面积范围内附有90%以上的纸纤维;连续焊接不良的长度不得超过1 cm。只有塑料片附有一定量的纸层纤维,才能满足在生产、搬运、储存、运输、销售过程中吸塑包装不会轻易破开,产品到达消费者手中时依旧密封性良好。

通过一系列模拟生产过程和实际运输过程的测试验证(如表1),在牙刷背卡相同的条件(全转移技术)下,所改良的吸塑油不仅满足PET复合材料吸塑罩壳的焊接要求,同时对PVC材料的吸塑罩壳也可适用。这可帮助企业在进行物料转换时减少库存物料的报废,节约费用。

二、机器改造升级

选择优化后的PET复合片材和匹配的吸塑油,针对PET材质特性,对自动包装机器分别从预热工位、模切前工位以及模切工位三个方面进行升级改造。

预热工位的问题在于PET片材的软化点在60℃左右,在自动生产线停开机5 s以上,PET片材会从两边向内收缩变形,黏附在预热板上,导致要重新接驳和清废。解决方案是增加冷风装置,在停开机时对着片材和预热板之间吹冷风,确保片材不会收缩变形。

模切前工位的改善是根据PET片材冷却后更易模切、不伤切刀的原理,在模切前增加冷却装置,让PET快速冷却并更容易被切断,有效提高刀模的寿命。

模切工位的改善是对上固定板的材料、密度进行调整并进行调质处理,增加整体的刚性,确保长时间使用不变形,以保证整体平面度在机构设计要求之内。导柱直径加大至40 mm,增加导柱的刚性,提升整体的稳定性。改变导柱的上下定位方式,利用导柱的最大外圆定位(上固定板的背面加工直径为40 mm的定位孔),确保导柱长时间使用不易变形。改变冲刀固定座的铸造材料、增加相应的热处理,同时增加支撑点部位的加强筋,保证其长时间使用不易变形,确保固定座的整体平面度。

通过对这三个工位的协同改造,可以极大改善产品的焊接效果。

三、结论和展望

通过优化PET片材结构,选择匹配的吸塑油,对伪。常见的有温变油墨、光变油墨等防伪油墨,金银卡纸、镭射纸、光棒镭射纸、介子纸以及带有微缩文字或镭射图案的专版纸、猫眼等承印材料,烫金、烫银、烫全息图案、冷转移、冷烫、数字烫金、压纹、凹凸、凸油、植绒、光油、磨砂、冰点、冰花等表面整饰工艺,还有喷印可变二维码、3D印刷等自动包装机器进行升级改造,解决了PET材料所存在的难吸塑、预加热易变形、不易被模切的问题,实现了环保PET吸塑泡罩在牙刷包装上的成功应用(如图3)。未来牙刷包装在兼顾美观实用的同时,必定会更加广泛深入地应用环保的材料及工艺,如采用去膜化的材料、采用更加环保的油墨及光油等,切实践行绿色包装的承诺。

玻纤含量对长玻纤...

玻纤含量对长玻纤... 钙钛矿薄膜的均匀...

钙钛矿薄膜的均匀... 用于光伏板静电除...

用于光伏板静电除... 聚砜医疗干粉吸入...

聚砜医疗干粉吸入...