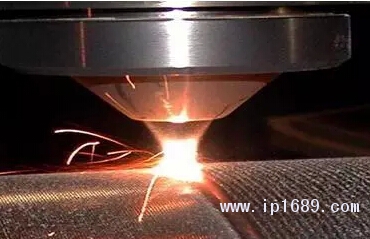

激光熔覆技术,是20世纪70年代随着大功率激光器的发展而兴起的一种新的表面改性技术。激光表面熔敷技术,是在激光束作用下,将合金粉末或陶瓷粉末与基体表面迅速加热并熔化,光束移开后自激冷却形成稀释率极低、与基体材料呈冶金结合的表面涂层,从而显著改善基体表面耐磨、耐蚀、耐热、抗氧化及电气特性等的一种表面强化方法。如,对60#钢进行碳钨激光熔覆后,硬度*达2200HV以上,耐磨损性能为基体60#钢的20倍左右。在Q235钢表面激光熔覆CoCrSiB合金后,将其耐磨性与火焰喷涂的耐蚀性进行了对比,发现前者的耐蚀性明显高于后者。

激光熔覆技术

激光熔覆技术,是一种经济效益很高的新技术,它可以在廉价金属基材上制备出高性能的合金表面而不影响基体的性质,降低成本,节约贵重稀有金属材料,因此,世界上各工业先进国家对激光熔覆技术的研究及应用都非常重视。

应用于激光熔覆的激光器,主要有CO2激光器和固体激光器(主要包括碟片激光器、光纤激光器和二极管激光器。老式灯泵浦激光器由于光电转化效率低,维护繁琐等问题已逐渐淡出市场。

对于连续CO2激光熔覆,国内外学者已做了大量研究。高功率固体激光器的研制发展迅速,主要用于有色合金表面改性。据文献报道,采用CO2激光进行铝合金激光熔覆,铝合金基体在CO2激光辐照条件下容易变形,甚至塌陷。固体激光器,特别是碟片激光器输出波长为1.06μm,较CO2激光波长小1个数量级,因而更适合此类金属的激光熔覆。

激光熔覆,按送粉工艺的不同可分为两类:粉末预置法和同步送粉法。两种方法效果相似,同步送粉法具有易实现自动化控制,激光能量吸收率高,无内部气孔,尤其熔覆金属陶瓷,可以显著提高熔覆层的抗开裂性能,使硬质陶瓷相可以在熔覆层内均匀分布等优点。

1、激光熔覆具有的特点

(1)冷却速度快(高达106K/s),属于快速凝固过程,容易得到细晶组织或产生平衡态所无法得到的新相,如非稳相、非晶态等;

(2)涂层稀释率低(一般小于5%),与基体呈牢固的冶金结合或界面扩散结合,通过对激光工艺参数的调整,可以获得低稀释率的良好涂层,并且涂层成分和稀释度可控;

(3)热输入和畸变较小,尤其是采用高功率密度快速熔覆时,变形可降低到零件的装配公差内;

(4)粉末选择几乎没有任何限制,特别是在低熔点金属表面熔敷高熔点合金;

(5)熔覆层的厚度范围大,单道送粉一次涂覆厚度在0.2-2.0mm;

(6)能进行选区熔敷,材料消耗少,具有卓越的性价比;

(7)光束瞄准可以使难以接近的区域熔敷;

(8)工艺过程易于实现自动化,很适合常见易损件的磨损修复。

2、激光熔覆与激光合金化的异同

激光熔覆与激光合金化,都是利用高能密度的激光束所产生的快速熔凝过程,在基材表面形成于基体相互融合的、具有完全不同成分与性能的合金覆层。两者工艺过程相似,但却有本质上的区别,主要区别如下:

(1)激光熔覆过程中的覆层材料完全融化,而基体熔化层极薄,因而对熔覆层的成分影响极小,而激光合金化则是在基材的表面熔融复层内加入合金元素,目的是形成以基材为基的新的合金层。

(2)激光熔覆实质上不是把基体表面层熔融金属作为溶剂,而是将另行配置的合金粉末融化,使其成为熔覆层的主题合金,同时基体合金也有一薄层融化,与之形成冶金结合。

激光熔覆技术制备新材料,是极端条件下失效零部件的修复与再制造、金属零部件直接制造的重要基础,受到世界各国科学界和企业的高度重视。(文章来源于网络)

玻纤含量对长玻纤...

玻纤含量对长玻纤... 钙钛矿薄膜的均匀...

钙钛矿薄膜的均匀... 用于光伏板静电除...

用于光伏板静电除... 聚砜医疗干粉吸入...

聚砜医疗干粉吸入...