牛 旭,刘 越,张雅静

(东北大学材料科学与工程学院,沈阳 110819)

摘 要: 造粒模板是切粒系统的主要部位之一,造粒模板内部包括加热通道与物料通道,通道内部流动介质分别为导热油和聚乙烯。探究在同等条件下,导热油进口速度分别为0. 01、0. 05、0. 1 m/s 的情况下物料挤出速度与造粒带温度分布的均匀性。应用 SolidWorks 软件对造粒模板进行三维建模,采用 ANSYS软件对聚合物与导热油的流动与传热进行数值模拟,获得了造粒模板的温度分布与流体流场分布。结果表明,导热油的进口速度对造粒模板温度场的影响明显,导热油进口速度在0. 01、0. 05、0. 1 m/s 3 个条件下,物料的挤出速度变化不大,造粒带的温差分别为14. 08、7. 14 和 5. 39 ℃ 。在导热油进口速度为0. 1 m/s 时,造粒带温度分布最均匀。

关 键 词: 造粒模板;温度场;流场;数值模拟

中图分类号: TQ325. 1 文献标识码:B 文章编号: 1001-9278(2021)12-0076-05

DOI:10. 19491/j. issn. 1001⁃9278. 2021. 12. 013

0 前言

造粒机是塑料深加工装置的关键设备,而造粒模板是造粒机的关键部位之一。 目前,造粒机的造粒质量问题通常是物料的挤出速度过高、温度不均匀所导致的。 因此,合理控制造粒模板温度场、物料流场的均匀性对造粒均匀具有重要意义。为解决造粒模板温度场与流场的不均匀性所带来的造粒质量问题,王敦旭[1]研究了导热油不同进口速度时,造粒模板流场与温度场分布,得出当速度为 50mm/s 时其传热效果最好,温度分布均匀。党沙沙[2]对 1/4 造粒模板进行了模拟研究,得出造粒模板造粒带处受到冷却水的作用,温度最低,造粒模板内部导热油的温度高,因此造粒模板加热通道附近温度高。赵国群等[3]与赵良知[4]模拟了聚合物熔体在收缩口模内的流动过程,得到了收缩口模内速度场、温度场的分布。有学者[5]研究了口模的几何尺寸对口模内流动的影响。任世雄等[6]构建了切粒模板的三维传热模型,计算了冷却水、加热油对对流换热系数以及模板温度场的影响。柳和生等[7⁃9]对聚合物在挤出口模内的流动进行模拟,分析了口模内熔体流动过程的温度场和速度场。刘晓峰[10]采用有限元法对造粒模板受力变形进行研究,得出影响模板受力变形的主要因素是造粒模板的温度场分布不均匀。王建[11]模拟了物料在单个模孔内的流动情况,得到物料的最大流速在物料通道的出口处。本文针对造粒模板的温度场与流场进行仿真模拟,探究在同等条件下,当导热油在不同的进口速度时,造粒带温度分布是否均匀,物料挤出速度是否合理,通过调整导热油的进口速度进而提升造粒带温度均匀性与 控制物料挤出速度,以提升造粒模板的造粒质量。同时对导热油的进口速度进行改进,以得到最好的温度场与流场模拟结果来满足造粒模板最终的造粒质量问题。

1 数值模型与模拟方法

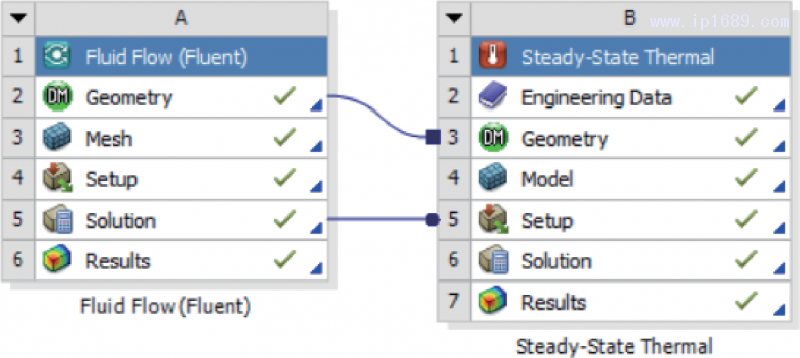

应用 ANSYS WorkBench 模拟软件中的 Fluent 模块与Steady-State-Thermal模块分别对造粒模板流场与温度场进行模拟,如图1所示,两模块有两处数据传递:

(1)模型信息的数据传递,即两个模块共用造粒模板模型。

(2)将 Fluent 模 块 的 流 体模 拟结果 导入 Steady-State-Thermal 模块中进行温度场计算。

图1 模拟方法的选用

ANSYS 软件的模拟过程如下:

(1)将三维实体模型模拟导入ANSYS模拟软件;

(2)定义材料属性及参数,进行网格划分;

(3)施加边界条件、载荷,确定加热介质与物料入口、出口参数(包括入口温度、压力、速度);

(4)在 ANSYS 软件 CFD 环境中进行有限元求解;

(5)求解后,获得流体的流场分布,与导热油在流动过程中的温度变化情况;

(6)将物料与导热油在流动过程中的温度变化情况导入 Steady-State-Thermal模块中进行造粒模板整体温度场计算。

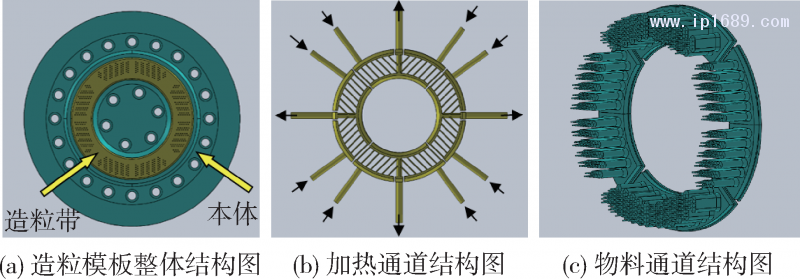

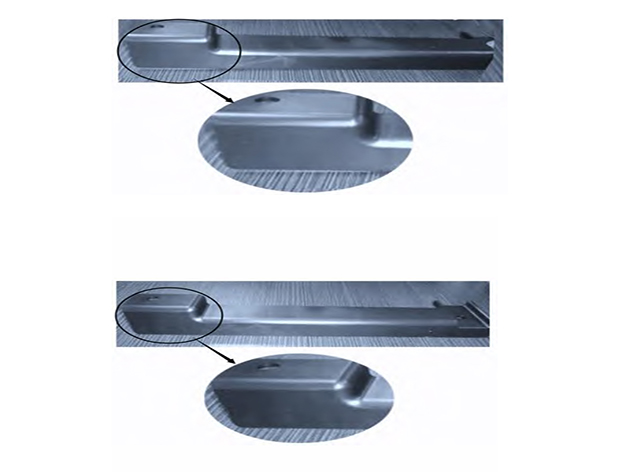

根据模拟方案,首先需应用 SolidWorks 软件对造粒模板三维实体与两种流道进行建模。造粒模板整体结构如图2所示。此模板为八进四出型造粒模板,模板整体上包括本体材料 1Cr13 不锈钢、造粒带TiC 金属陶瓷,如图 2(a)所示,造粒模板内部包括加热通道,加热通道内部加热介质为导热油,包括 8个导热油进口与4个导热油出口,如图 2(b)所示、物料通道包括 544 个挤出模孔如图2(c)所示。物料通道的挤出模孔均匀地分布在加热通道分流道内,以达到导热油均匀地向物料传递热量的目的。造粒模板整体结构材料包括本体 材料为1Cr13 不锈钢、造粒带材料为 TiC 金属陶瓷、加热介质为导热油、物料为聚乙烯。在 ANSYS 材料库中选择4 种材料,其物性参数如表 1 所示。

图2 造粒模板结构示意图

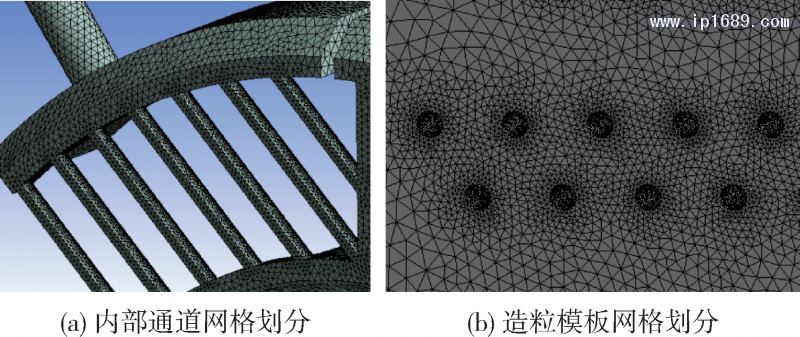

为对造粒模板进行精确模拟与分析,经验证造粒模板的温度场与流场分布呈1/4 对称,因此可对 1/4 造粒模板进行模拟计算。保证计算结果准确性的同时,大大减少模拟时间。对模型进行网格划分,网格划分结果如图3 所示。加热通道与物料通道的网格划分包括节点数1528052;单元数 6983267,如图 3(a)所示,对造粒模板的网格划分包括节点数2349 706;单元数1394160,如图3(b)所示。网格划分结束后,施加边界条件并进行计算。

图3 网格划分结果(局部)

2 模拟结果与分析

根据上述对造粒模板的温度场与物料的流场进行模拟,对模拟结果进行分析。通过计算造粒带温差,分析造粒模板造粒带温度是否均匀,观察物料挤出时是否存在温度过高或过低的现象,并分析物料的挤出速度是否合理,是否能满足与切粒刀相互配合,切出质量合格且大小均匀的聚乙烯粒料。通过调整导热油的进口速度研究其对造粒模板温度场与流场的影响,选择最优的导热油进口速度,提升造粒带温度的均匀性。

2. 1 流场模拟结果

对于流场的模拟,主要观察物料在受到导热油加热作用情况下,物料在通道内的流动情况,探究不同导热油进口速度对物料挤出速度的影响是否明显,并分析物料的挤出速度是否合理。 当导热油入口速度分别为0. 01、0. 05、0. 1 m/s 时计算得到物料的速度分布结果分别如图4 所示。

图4 物料流场模拟结果

分析模拟结果显示,物料在通道内的流速从入口至出口是逐渐变大的,当物料通道的孔径开始变小时,速度变化较为明显,最大速度均集中在出口处,在3个导热油入口速度下,物料的出口速度分别为 0. 863 8、0. 861 2、0. 860 1 m/s,且均无回流现象发生。可见,导热油入口速度对物料挤出速度的影响不大,且物料的挤出速度合理,能满足切粒质量的要求。

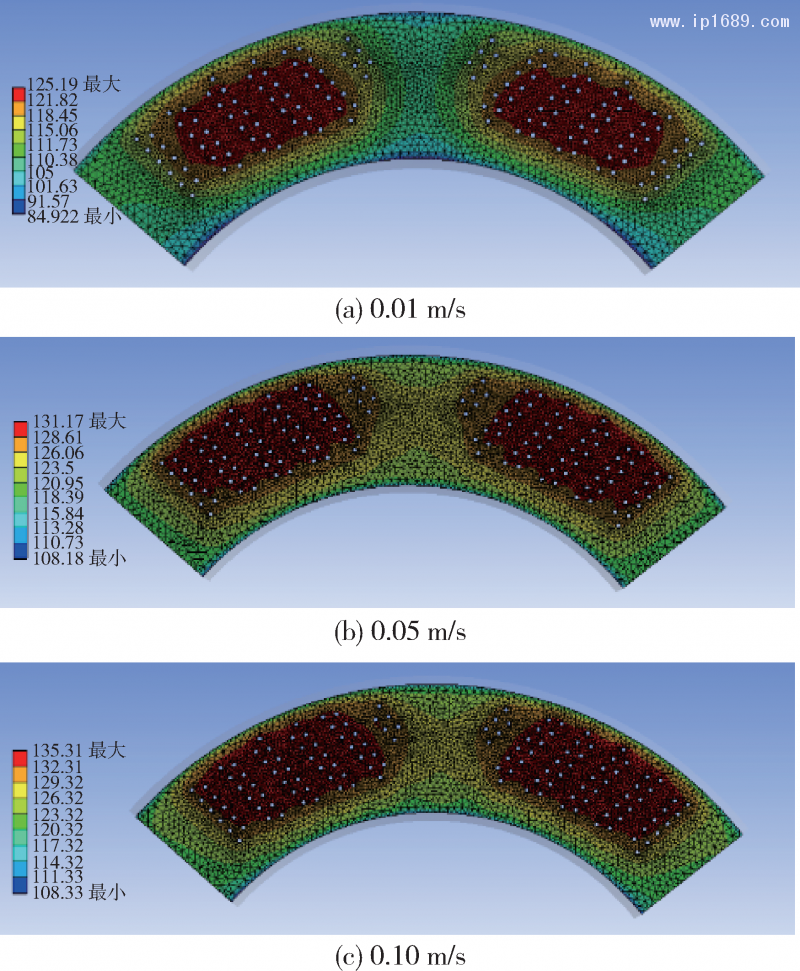

2. 2 温度场模拟结果

物料的流场模拟结束,且模拟结果合理后,进行造粒模板温度场的模拟。重点观察造粒带的温度分布,得到物料在挤出时的温度。因此选择金属陶瓷与冷却水的接触面进行温度计算并进行观察,得到如图5 所示的结果。图 5(a)为物料进口速度为0. 01 m/s时造粒带的温度分布,在此工作面上的最高温度为125. 19℃,最低温度为94. 9℃。图5(b)为物料进口速度为0. 05 m/s 时造粒带的温度分布,在此工作面上的最高温度为131. 17℃,最低温度为108. 18℃。图 5(c)为物料进口速度为0. 1 m/s 时造粒带的温度分布,在此工作面上的最高温度为135. 31 ℃,最低温度为108. 33℃。由此结果得出造粒带的温差较大,分析原因为模孔处的物料温度较高,而造粒带的边界与冷却水相接触,且边界处受 到物料与导热油的传热较少,因此温度较低。

图5 造粒带温度分布情况

为了更精确地获得造粒带模孔区的温度均匀性,对造粒带上的模孔进行温度分析。由于造粒模板在结构上呈1/8 对称,因此工作面上选取1/8造粒模板上共计68个模孔位置如图 6 所示进行模孔处的温度分析。图 6(a)为导热油进口速度为0. 01 m/s 时68个模孔的温度分布,68个模孔的最高温度为125. 19℃,最低温 度为111. 01℃,温差为14. 18℃。图 6(b)为导热油进 口速度为0. 05 m/s 时68个模孔的温度分布,68 个模孔的最高温度为 135. 25 ℃,最低温度为128. 21℃,温差为7. 14℃。图6(c)为导热油进口速度为0. 1 m/s时68个模孔的温度分布,68个模孔的最高温度为131. 09℃,最低温度为125. 7℃,温差为5. 39℃。根据模拟结果可以得出,导热油进口速度为0. 1 m/s 时,模孔处的温差最小,温度分布最均匀,随着导热油进口速度增加,造粒带温度的均匀性有所提高。

图6 造粒带上选取的 10 个模孔

2. 3 模拟结果总结

对造粒带温度场模拟结果进行总结如表2 所示。随着导热油进口速度的增大,物料的挤出速度呈现变小的趋势,且造粒带温度差越来越小,造粒带温度越来越均匀。因此,为最终满足造粒质量,在其他条件一致时,应选取导热油进口速度0. 1 m/s、进口温度280℃,以使物料的挤出速度为0. 860 1 m/s、造粒模板造粒带 的温度分布为125. 7~131. 07℃、造粒带的温度差为5. 39℃ 。实现挤出速度合理,且造粒带温度分布均匀,达到提升造粒质量的目的。

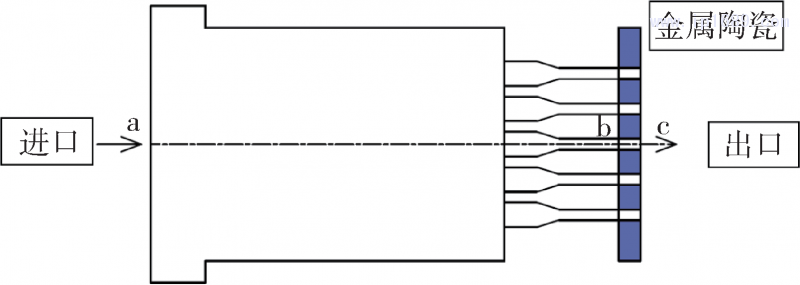

为探究物料在通道内流动过程中的温度变化情况,选取物料流动过程的一条路径,物料的流动路径如图7所示,a点为物料的进口、b 点为物料开始流经金属陶瓷的位置、c 点为物料出口。在3种不同的导热油进口速度时观察物料在通道内流动过程中的温度变化,如图8所示,在物料通道内ab 段流动过程中,物料受导热油的加热作用,温度呈现上升的趋势。流经bc段时物料受到冷却水的影响,温度呈线性降低的趋势,最终温度在c点处达到最低。通过3条温度曲线的观察,导热油在进口速度为0. 1 m/s 时,物料在通道内的温度相对较高,分析其原因:导热油流速快,单位时间内传递的热量多,热量损失小,物料在流动过程中受热情况明显。

图7 物料流经路径

图8 物料在通道内不同位置处的温度情况

3 模拟结果可行性分析

通过设置材料的参数,物料与导热油的边界条件,以及物料与造粒模板本体,导热油与本体,本体与外部环境、冷却水与金属陶瓷间的换热形式与换热系数,在ANSYS 模拟软件上实现一个特定的计算,模拟造粒模板在实际工况条件下物料与导热油的流动情况,以及物料在受到加热与冷却作用下的温度变化情况。通过将造粒模板模型划分为若干个有限的单元,使得计算更加精确。

造粒模板最终造粒尺寸为ϕ2 mm×2 mm,即挤出的物料经冷却后被切粒刀切粒的长度为2mm,物料的挤出速度为0. 860 1 m/s。由于造粒尺寸是由物料的挤出速度与切粒刀相互配合实现的,而切粒刀的结构与转速是可控的,因此可由此计算出切粒刀的转速。经计算,当切粒刀的切割当量为180次/s、切粒刀刀片数量为20,切粒刀的转速为9 rad/s,此条件可以实现。因此,此模拟结果可以满足最终切粒质量要求。

4 结论

(1)采用 ANSYS 模拟软件 Fluent 模块与Steady-State-Thermal模块对造粒模板温度场与流场进行模拟计算是可行的,能够准确地实现物料的挤出速度与造粒带工作面温度的均匀性;

(2)随着导热油进口速度的增加,物料的出口速度逐渐降低,且造粒带的温差逐渐减小,造粒带温度均匀性越好,可见导热油的流动传热作用影响着造粒模板的温度场与流场;

(3)同等条件下,导热油进口速度为0. 1 m/s、进口 温度为280℃ 时,造粒带温度均匀性 最好,温差为5. 29℃,物料的挤出温度为0. 860 1 m/s。

参考文献:

[1] 王敦旭 . 造粒模板换热系统流动和传热的仿真研究[D] .沈阳:沈阳大学2008.

[2] 党沙沙 . 聚合物与导热油在切粒模板中的流动与传热研究[D]. 北京化工大学,2010.

[3] 赵国群,秦升学 . 挤出口模内幂律流体的罚有限元模拟[J]. 高分子材料科学与工程,2006,22(3): 21-24.

[4] 赵良知 . LDPE 熔体在圆锥形短口模挤出过程的粘弹性行为研究[J]. 塑料科技,2005(2): 27-32.

[5] CHIRUVELLA R V,JALURIA Y,ABIB A H. Numerical simulation of fluid flow and heat transfer in a sing-screw ex-truder with different dies[J] . Polymer Engineering Science, 1995,135(3): 261⁃273.

[6] 任仕雄,卢 涛,党沙沙,等 . 聚合物水下切粒模板温度场的数值模拟研究[J]. 中国塑料,2008,22(11): 87⁃91. REN S X,LU T,DANG S S,et al. Numerical analysis of temperature field of die for polymer pelletizing under water [J] . China Plastics,2008,2(11):87⁃91.

[7] 柳和生,涂志刚 . L 型异型材料挤出口模内聚合物熔体三维幂律等温流动的数值模拟[J]. 机械设计与制造,2004,(5): 57-60.

[8] 柳和生,熊洪魁 . 矩形收敛流道内聚合物熔体三维幂律等温流动的数值模拟[J]. 轻工机械,2004(1): 26-30.

[9] 柳和生,涂志刚 . 聚合物熔体在 L 型异型材挤出口模内三维粘弹流动的数值模[J]. 塑性工程学报,2007,14(2): 114-117.

[10] 刘晓峰 . 水下模板造粒成型过程的理论分析及扩展应用研究[D] . 北京:北京化工大学,2013.

[11] 王 建 . 水下切粒机的模板研究与分析[D] . 北京:北京交通大学,2012.

玻纤含量对长玻纤...

玻纤含量对长玻纤... 钙钛矿薄膜的均匀...

钙钛矿薄膜的均匀... 用于光伏板静电除...

用于光伏板静电除... 聚砜医疗干粉吸入...

聚砜医疗干粉吸入...