胡亚南1,宁奎伟2

(1.西京学院,西安 710021;2.陕西西微测控工程有限公司,咸阳 710000)

摘要:为提升工程塑件生产的自动化程度,提高企业生产效率,实现多台注塑设备的集中管理和远程监控,设计一套基于Siemens PLC的注塑机远程集散控制系统。以S7-1500PLC和ET200MP模块为控制系统硬件基础,以TIA Portal V13软件为系统程序和HMI界面开发平台,以远程PC端和现场触摸屏为监控窗口,搭建三层车间网络框架,实现注塑机远程监控系统自动化升级。在注塑机集散控制系统的基础上,设计工艺流程、参数设置、故障报警、生产报表等功能,实现操作便捷、实施性强的远程监控系统,以保证注塑机组的安全、稳定、高效、优质、智能的生产运行。

关键词:注塑机;数据共享;TIA Portal V13;远程监控;ET200MP

0 引言

工程塑料具有耐腐蚀、强度高、寿命久、质量轻等众多优点而被广泛应用于机械、造船、航空及汽车领域[1]。注塑机是生产工程塑件的主要设备之一,被众多塑件制造厂商使用,但随着科技发展及工程塑件需求量的剧增,塑件制造厂的生产规模逐步扩大、注塑机数量不断增多,为提升塑件生产效率,对塑件生产过程的自动化程度、智能远程监控系统及网络信息化提出了更高要求。目前,传统的单机注塑设备生产模式存在系统落后、自动化程度低、兼容性差、联网能力弱的问题,无法实现注塑机生产参数的精确监控、数据实时记录、数据共享及资源整合,不利于提高企业的集成化管理[2,3]。

为实现塑件生产车间注塑机设备的集成化管理,以西门子S7-1500PLC为硬件核心控制器,以ET200MP为分布式从站,以TIA Portal V13软件开发平台,设计注塑机远程集散控制系统,并搭建车间三层Profinet通讯网络,实现车间多台注塑机集中监控、数据共享、资源集成管理,以保证注塑机组安全、高效、优质、低耗能的运行。

1 注塑工艺流程及设计要求

注塑工艺流程主要包括:原料准备、加料、塑化、合模、注射、保压、冷却及固化、开模、塑件取出、推出机构复位、合模,即完成一个注塑流程,然后按照上面的工艺流程进行注塑循环加工(如图1所示)。注射系统是通过注射缸施加一定压力,将料筒内熔融塑化的塑料经喷嘴、浇注系统快速充满密闭模具型腔。控制系统是注塑机的“大脑”,通过HMI界面设置注塑工艺参数,完成执行装置动作及检测装置信号采集,实现自动控制和数据处理,具备数据显示、存储、报警、报表及打印功能[4]。料筒分区温度、注射压力、注射速度及模具温度等参数控制效果的优劣,决定着塑件产品质量的等级及企业经济效益,所以注塑机远程监控系统的升级十分必要。

针对当前注塑机监控系统存在的不足,设计注塑机远程集散控制系统应具备以下功能:1)能够快速准确完成注塑机注射压力、料筒温度、注射速度、生产数量、内腔压力、设备状态、注射电子尺、合模电子尺及安全阀状态等信号的实时监测及反馈;2)利用智能控制策略对完成注塑机温度和压力的智能、精确、稳定控制;3)通过HMI界面实现参数设置、报警设置、历史曲线、生产报表、故障报警等功能;4)建立注塑机故障诊断库,能够针对故障报警提示解决方案;5)能够实现远程控制、现场就地控制及一键启停全自动控制三种控制模式;6)实现厂方所有注塑机设备集成控制、数据共享及远程无线数据查询功能。

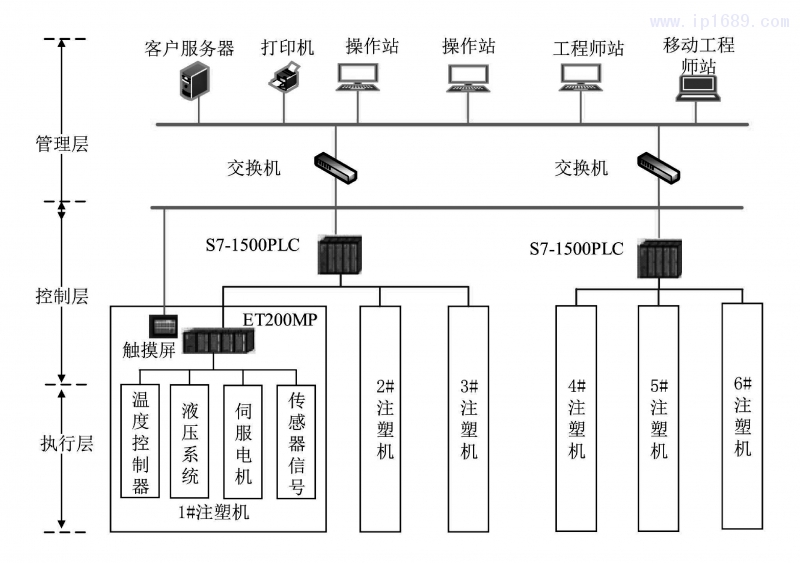

2 控制系统硬件选型

由于工程塑件注塑工艺较为复杂、控制参数及控制点量较多,注塑机远程监控系统采用集散控制系统,以Siemens S7-1500PLC为核心控制器,ET200MP为分布式从站,TIA Portal V13为软件开发平台,采用Profinet和Profibus-DP进行网络通讯,实现注塑生产过程集中管理、分散控制[5]。注塑机集散控制系统(如图2所示)硬件设备为3层结构:1)第1层为执行层,主要完成注塑机监控数据采集、控制命令执行等任务,该层主要包含液压系统、温度控制系、伺服电机及传感器检测等单元组成。传感器检测主要包括PT100温度传感器、EVT-20压力传感器、位移传感器等,传感器将参数信号转化为4~20mA电流信号或0~5V电压信号经模拟量SM模块传输给PLC模块进行逻辑运算和数据存储;伺服电机主要为注塑机动力设备,驱动塑化原料流动,采用Siemens变频器控制[6,7]。2)第2层为控制层,由S7-1500PLC模块、ET200MP从站模块组成,按照设计的控制策略和控制逻辑对注塑机注塑过程进行实时控制,S7-1500PLC主站与ET200MP从站采用Profibus-DP通讯,S7-1500PLC与KP1500触摸屏采用Profinet通讯,模拟量信号传输使用屏蔽电缆以避免信号干扰。3)第3层为管理层,由DELL计算机、Siemens服务器、网路设备、HP打印机组成,主要分为操作站、工程师站、客户服务器、移动工程师站等部分,操作人员可以通过远程监控模式完成远程监控、数据打印、远程诊断等工作,同时也可以完成程序修改、下载、升级及技术参数修改工作。注塑机集散控制系3层网络构架,实现生产车间各节点的通讯,实现注塑生产多机模式的集成管理、数据共享、资源整合、分散控制等功能。

文中设计集散控制系统具有以下优势:1)以TIA Portal V13软件为集散控制系统开发平台,相比传统的WinCC+Step7方法可高效灵活的完成项目组态、网络搭建、程序编写、在线诊断等功能,具有效率高、可视化、操作简单的优点;2)采用现场KP1500触摸屏与远程PC操作站相结合的监控方式,可提高操作人员工作的便捷性和实时性;3)以性能强、运算快的S7-1500PLC+S71500模块为主站,以价格低、体积小的IM155通讯模块+ET200MP模块为从站形成高低搭配的控制系统,以实现性能高、成本低的集散控制系统;4)搭建3层网络框架,实现了多机模式生产时的数据资源整合,各层分工明确、相互协调,便于任务分配,提高生产效率。

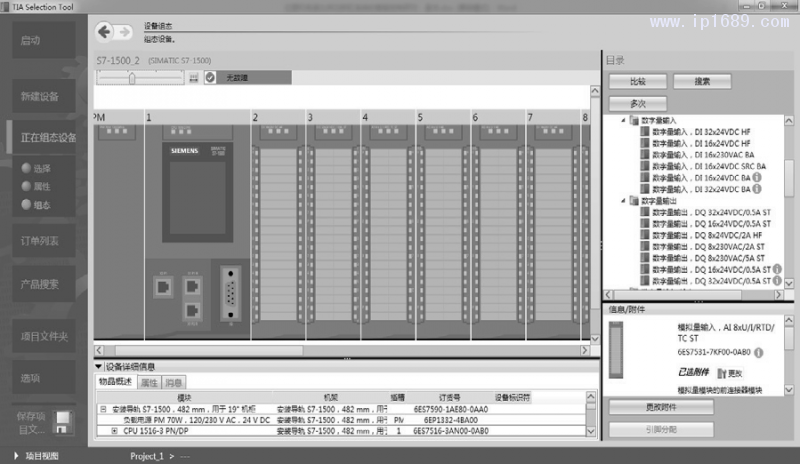

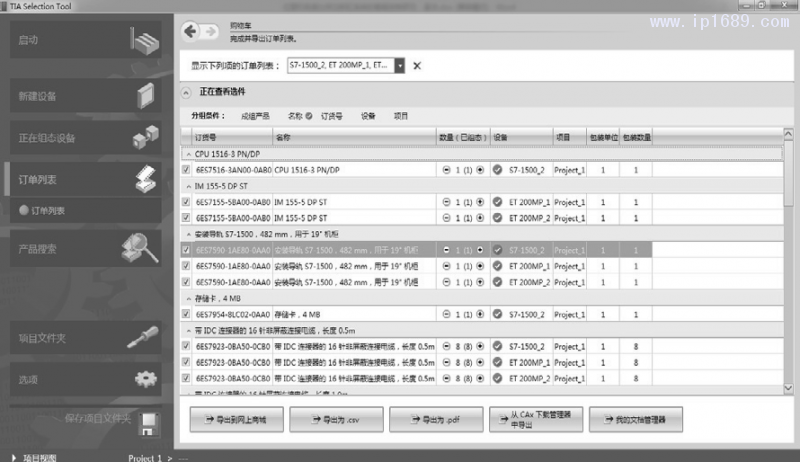

依据注塑生产的工艺特点和厂家控制要求,选用Siemens S7-1500PLC系列的CPU1516-3PN/DP、PM70W电源模块、IM155-5DP通讯模块及SM模块完成下位机硬件组态。S7-1500PLC的系统性能、集成技术、安全机制、简单的操作及超强的易用性都能彰显出其强大的自动化实力,同时其集成系统诊断功能、统一的显示方案可将诊断信息显示在工程组态软件、HMI面板及WEB服务器中。在SM模块中,选用SM521数字量输入模块,DI16×24VDC用于设备状态、电机过载、限位信号、电机启动、机械安全监测等信号输入;选用SM522数字量输出模块,DQ32×24VDC/0.5A,用于伺服电机启动、吹气、调模进退、顶退等控制量输出;选用SM531模拟量输入模块,AI8×U/I/RTD/TC,用于PT100热电偶、注射电子尺、合模电子尺、注射压力等模拟量输入;选用SM532模拟量输入模块,AQ8×U/I,用于加热控制输出[8]。为提升系统设计效率,缩短组态和订货,可用TIA Selection Tool软件模拟注塑机集散控制系统硬件组态,可准确、无遗漏生成系统硬件模块及其附件的订货清单(如表1所示),该软件可模拟真实系统的硬件选型、机架分配、系统诊断、附件选型。注塑机集散控制系统设备组态(如图3所示),完成了模块选择、组态、订购的全集成自动化配置,可清晰查看组态硬件的订货号、电势分配、插槽号、机架位置等信息。在项目视图模式下,点击订单列表按钮可自动生成模块及附件的订单信息,订单列表包含设备名称、订货号、信号种类、数量、包装单位、包装数量、控制精度,可将购物车内的订单直接导出到网上商城进行硬件购买,也可导出为.csv或.pdf文档传输到采购部门进行硬件采购(如图4所示)。

3 控制系统软件设计

注塑机集散控制系统由PLC车间控制、远程PC监控及触摸屏监控组成(如图5所示)。PLC下位机程序采用模块化思想设计,主要包括初始化、数据采样、数据滤波、智能控制、数据累积、操作模式、信息处理等模块;数据采样、滤波、存储是现场传感器按照采样周期获取参数信号,经SM531模块将4mA~20mA模拟量信号转化为0~27648数字量信号并传输给PLC,PLC将数据存储到对应地址内,按照预定程序进行滤波处理,然后将参数值映射到HMI界面[9,10]。远程PC监控和触摸屏监控主要包括工艺流程、参数设置、报警设置、历史曲线、生产报表、故障诊断及用户登录等界面,用户登录界面通过用户名、密码获取登录权限,可访问注塑机远程集散控制系统。控制系统操作主要包括手动操作、远程操作及全自动操作模式。

为实现工程塑件产品生产流程的实时监控,注塑机远程集散控制系统HMI界面设计采用TIA Portal V13中的WinCC软件,其工具箱中包含有基本对象、图形、元素和功能控件,可快速、灵活、便捷完成HMI界面开发。通过在Portal WinCC平台设置过程变量连接Portal Step7对应的地址,以变量地址为纽带实现参数数据在HMI界面的显示。如图6所示,可清晰看到注塑设备的工作状态及重要参数,工作人员可通过点击界面上方子系统切换按钮即可切换到不同子界面,能够实现注塑机远程控制系统的分散管理和集中控制[11]。

如图7所示,在生产和调试过程中,只需通过HMI的参数设置画面修改控制参数,即可实现对下位机程序变量数据的修改,进而完成相应的控制动作,操作简单便捷。同时,工作人员可快速、便捷的查询到当前各工艺参数设定值。

为便于工作人员查询工程塑件生产过程中注塑机存在的故障信息,能够及时处理及便于维修人员处理设备故障,设计集散控制系统报警设置界面(如图8所示)。报警设置界面主要包括故障发生时间、发生事件、故障时系统状态及故障处理方法的备注,能够缩短故障检修时间,避免因设备故障造成紧急停车或设备损坏。

注塑机集散远程控制系统还包括生产报表、历史曲线等界面,通过历史曲线可对注塑机重点参数历史数据进行查询,查看工程塑件的工艺参数控制效果;生产报表界面可以查看工程塑件生产种类、生产数量、料筒温度、注塑速度、注塑压力等生产参数,管理人员可通过生产报表查询企业生产任务完成度及生产效率,客户可通过生产报表了解企业生产状况及订单量。

4 结语

1)为解决注塑机自动化程度低、系统落后、联网能力弱的问题,设计了注塑机集散远程监控系统,实现注塑机多机模式的数据共享、参数精确监控、数据实时记录及远程故障诊断功能。

2)以西门子S7-1500PLC为硬件核心控制器,以ET200MP为分布式从站,采用Profinet和Profibus-DP进行网络通讯,设计多台注塑机生产过程集中管理、分散控制方法。

3)以TIA Portal V13软件开发平台,设计注塑机HMI监控界面,实现工艺流程、参数设定、历史曲线、生产报表等功能,以保证注塑机安全、高效、优质的运行。

4)注塑机集散远程监控系统能够提高工程塑件的生产效率和生产质量。

参考文献:

[1]莫家业.低压注塑机远程监控系统设计[J].合成树脂与塑料, 2019,36(4):73-76.

[2]刘浩.注塑机领域的研究进展[J].合成树脂与塑料,2018,35(4):99-102.

[3]李宏杰.工程塑料注塑成型中PLC的应用及分析[J].塑料工业,2019,47(3):23-25.

[4]丰会萍,胡亚南,闫琛钰,等.基于TIAPortal的多功能茶叶包装机控制系统设计[J].食品机械,2017,33(07):85-88.

[5]宋黎光.基于S7-1500PLC的多部带式输送机变频调速系统的研究[J].煤矿机械,2018,39(09):171-172.

[6]宋晓阳.S7-1500控制系统在TIA博途软件中组态功能实现[J].数字通信世界,2019(09):36-37.

[7]戴本尧.基于PLC的注塑机自动控制系统设计[J].合成树脂与塑料,2019,36(1):72-75.

[8]王英凯.基于ARM与DSP的全电动注塑机控制系统的研发与实现[D].广州:华南理工大学,2019.

[9]胡亚南,李明辉,霍蛟飞,等.基于S7-1200PLC的注射机料筒温度控制系统[J].塑料科技,2019,47(12):93-98.

[10]郭建松.HM600注塑设备的远程控制方法研究及系统研制[D].南京:南京理工大学,2017.

[11] 李艳,张晓婕.基于TIAPortal环境下的小型汽轮机控制系统的设计[J].纸和造纸,2015,(08):9-11.

玻纤含量对长玻纤...

玻纤含量对长玻纤... 钙钛矿薄膜的均匀...

钙钛矿薄膜的均匀... 用于光伏板静电除...

用于光伏板静电除... 聚砜医疗干粉吸入...

聚砜医疗干粉吸入...