替换图片建议使用1:1比例的正方形图片

技术突破引领产业升级

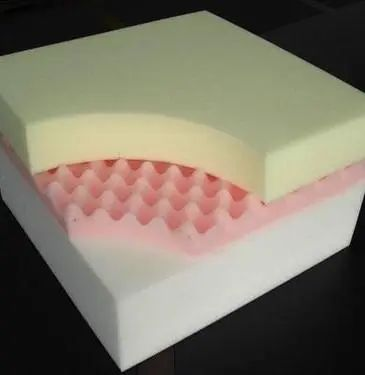

国内首创的液态二氧化碳连续发泡技术在上海松江区诞生,标志着聚氨酯发泡工艺的重大突破。该技术由松韬自动化设备有限公司历经 3 年研发,以液态二氧化碳替代传统二氯甲烷作为发泡剂,不仅降低生产成本 30% 以上,更实现零臭氧层破坏潜能(ODP)和低全球变暖潜能(GWP)。新设备采用全高压发泡技术,产能提升显著,且操作人数从 7-8 人减少至 2-3 人,自动化程度达到国际领先水平,打破了欧美国家的技术垄断。

在冰箱制造领域,聚氨酯硬泡技术正围绕 低导热、高效率、绿色化 三大方向升级。万华化学研发的超低能耗发泡技术可使聚氨酯泡沫导热系数降低 10%,其 70 秒超快脱模体系大幅提升生产效率,单台冰箱制造成本下降 55%。红宝丽则通过专利技术优化四甲基硅烷分布,实现泡沫密度与导热系数的双重优化。此外,陶氏化学的真空发泡技术与澳柯玛的微孔发泡工艺,进一步推动行业能效提升与产品轻量化。

应用领域持续拓展与政策驱动

聚氨酯发泡材料凭借优异的保温、耐候性能,在建筑、家电、汽车等领域广泛应用。在建筑保温领域,2024 年国内聚氨酯原料消费量达 50 万吨,随着冷库建设国家标准修订与喷涂行业 HCFC-141b 淘汰进程加速,绿色高性能板材需求激增。新能源汽车领域,轻量化趋势推动聚氨酯发泡在座椅、隔音材料中的应用,而冷链物流的快速发展则带动冷藏车、集装箱保温材料市场扩张。

政策层面,《中国履行〈蒙特利尔议定书〉国家方案(2025-2030 年)》明确要求加速淘汰含氟发泡剂,推动行业向生物基、无氟方向转型。生态环境部近期启动鞋底子行业替代技术研究,评估水、HFCs、HFOs 等替代方案,为全行业履约提供技术储备。

总投资高达41亿欧...

总投资高达41亿欧... 宝捷越南展厅开业 ...

宝捷越南展厅开业 ... 伯乐智能越南启新...

伯乐智能越南启新... 美的巴西工厂正式...

美的巴西工厂正式...