为了达成最高水准的轮胎性能,轮胎公司和轮胎行业原材料供应商已重点关注在轮胎的构造中使用新材料的新方法。与设计聚合物结合,使用耦合二氧化硅的趋势已有多年,并导致整体轮胎性能得到稳步改善,且获得了滚动阻力与抗湿滑性的临界平衡。对于最高性能的轮胎来说,关键的问题是克服现有材料的固有限制。

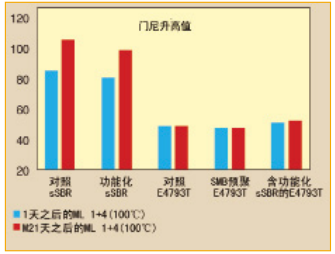

图1、未硫化最终混合物的存储稳定性

乳化二氧化硅母料(SMB)产品技术的发展是基于一个前提,即在密炼机中避免耦合二氧化硅引起的局限性,并能有效地混合高度分散的二氧化硅化合物,或至少可以在一定程度上以这种技术去克服这一局限性。这一前提已在几个预期领域得到确认,包括改善完全耦合二氧化硅的分散性和性能,以及减少挥发性有机化合物的排放和挤出胎面化合物的孔隙度。一个意想不到的改善领域是能够利用SMB技术作为一种途径,使超高表面积二氧化硅进入高性能胎面橡胶化合物中。

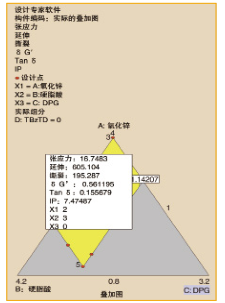

图2、氧化锌对选择性能的影响(Tb·E = 张力x延伸率%)

先前的实验表明,实验性SMB产品(X4793T)成功地以实验室规模生产出来并通过测试。此样品的乳胶成分与E4773T标准商业级(表1和表2)相同。这一组合对溶聚SBR化合物高性能胎面提供了改善的抗湿滑性(WT)和相近的滚动阻力(RR)。一步从含典型HDS(高度分散二氧化硅)的E4773T,到含具表面面积250 m2/g(CTAB法)二氧化硅的X4793T。据观察和结论,该SMB产品可有效地被混合,不存在高粘度或再团聚的问题,并具良好的下游加工指标。此外,相比以前的SMB组合,其物理和动态性能也获得改进,并就轮胎性能(如滚动阻力、抗湿滑性和磨损)预测来说,X4793T SMB与功能性溶聚SBR化合物类似或更佳,二氧化硅含量远高于SMB(80百份量,远高于相对照的49百份量)。主要优势似乎是其磨耗值(DIN磨损)获得了超过40%的改进。

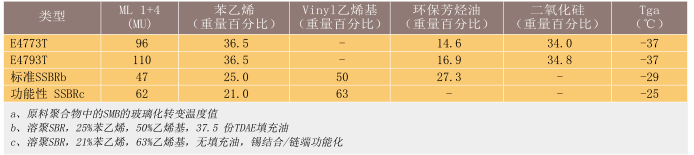

表1、实验中使用的聚合物和SMB类型

针对这一试验,高表面面积(HSA)SMB的进一步配方变化被考虑,以便对最近生产的SMB进行大规模的评估和验证。选择了以表面面积(CTAB法)预定为230~235 m2/g的二氧化硅进行生产,并且在生产运行之前符合实验室标准。自然地,在与更高的CTAB表面面积(250m2/g)的试验性SMB比较时,该组合物需要稍加调整。

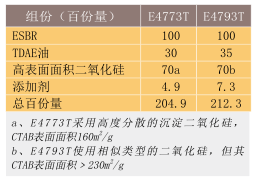

表2、二氧化硅母料组合物

实验

材料,配方与组合考虑

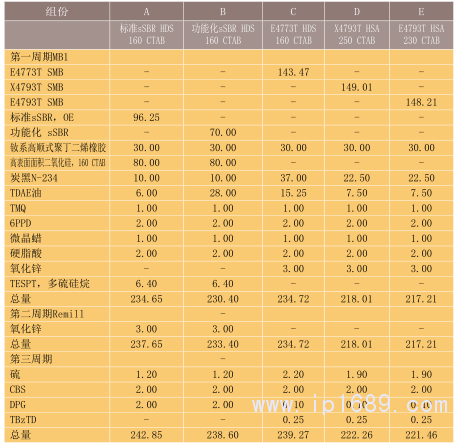

选择配方进行了复合、测试和分析。表1和2列出了E4773T和E4793T SMB产品及其组成。这些都是对一个典型的溶聚SBR化合物和一个功能化聚合物(表1)进行比较。在配方和混合计划中必须考虑SMB化合物和干混合溶聚SBR 的差异。由于硅烷化是在任何机械混合之前完成的,SMB化合物不需要在每个非生产混合周期结束时进行延伸热处理。由于这一点,氧化锌可以在母料混合周期的任何时候添加,而不必担心对硅烷化有任何干扰。第二,考虑到用于SMB的单一功能硅烷和与聚硫型如TESPT相比较,硫化系统必须调整。以往的研究讨论了硫的计算调整,以在理论上匹配总硫交联。最后,使用的SMB总量必须调整,以适应内含的其它如聚丁二烯(BR)或天然橡胶(NR)等纯聚合物。即使SMB容量得到相应的配给,同样硅和油的用量也是相应添加。还必须仔细选择任何附加的填料及其类型。

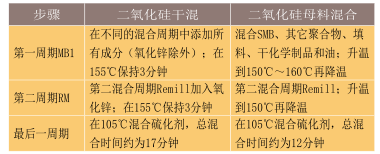

在表4中,列出了本实验中使用的完整配方。在法雷尔BR1600型混合机中,所有化合物采用三程混合周期进行混合。前两个周期(MB1和Remill)被认为是与生产无关系的,因为没有为交联目的去添加硫化剂。生产阶段是在最后一个周期,该周期是在较低的温度下,以确保在硫化阶段之前并没有发生预交联。表3列出了化合物的基本混合过程。

表3、SMB和干混化合物的基本混合方案

在化合物A和B中,在第二混合周期中加入氧化锌,以确保不干扰硅烷偶联过程。在干混合化合物中的油量要做出调整,以适应相对于非充油聚合物的充油聚合物。这是必要的,以使化合物的硬度和模数一致。如上所述,由于硅烷的类型,两种不同混合物之间的硫化系统是不同的。对SMB的总填料含量进行了调整,以比得上高二氧化硅和炭黑(CB)干混合。在230~250(CTAB法)高表面面积二氧化硅的情况下,当与160的表面面积相比较时,其表面面积的可用性被予以考虑,同时,为相等的表面活性进行调整。

表4、混合物配方

同时考虑了混合物E的两种变化。第一个变化,E-1只是为SMB添加一个快速的预聚集步骤,在MB1混合周期之前没有任何其它成分。最近的工作表明,在各种设备(如密炼机、挤出机和开放式轧机)上SMB聚集容易,并对关键性能产生积极影响(表5)。目前正在调查剪切类型、温度和时间对聚集程度的作用。第二个变化是混合物E-2,在那里引入胶乳乳聚丁苯橡胶(eSBR)来替换,以开始评价乳液功能性产品的等级。羧基胶乳取代15%的总乳胶成分,并特别注意保持控制化合物类似的玻璃化转变温度(Tg)值和苯乙烯含量值(表1)。

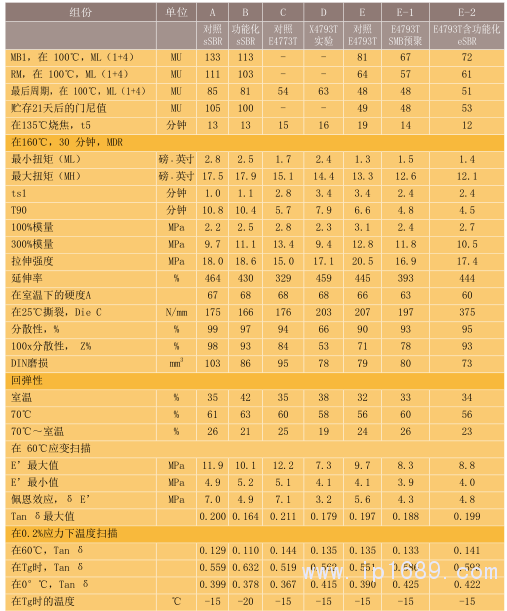

表5、物理和动态性能

特性描述

采用标准ASTM试验方法进行了橡胶混合物试验。用ASTM D1646法对门尼粘度和烧焦时间进行了评价。用ASTM D2084法测定硫化时间。采用ASTM D412法进行拉伸强度试验。用ASTM D5963法测定了抗撕裂强度。用ASTM D2663法对橡胶中的色散进行了评价。采用无转子剪切流变仪(RPA 2000),并以ASTM D5289、D6204、D6602和D7605方法测量了流变性能。根据ASTM D5963进行了DIN磨损试验。使用兹维克测试仪根据ISO 4662获得了回弹值。从在纯剪切或轴向(延伸)模中TA Q900 DMA单元获得动态属性(粘弹性)。

表6、规范化关键性能属性比较

结果与讨论

混合,加工与硫化性能

由于在MB1混合周期中二氧化硅混合缺乏效率,含有溶聚丁苯胶/顺丁胶(sSBR/BR)混合物A和混合物B在混合机中干混合时,会发生二氧化硅硅烷反应,故通常要有更多的步骤。SMB技术允许更快地混合吸收剩余的成分,因为二氧化硅(或大部分)已经分散在聚合物中并变成全疏水。在表5中,这些差异很明显,由于每个周期的门尼下降对干混化合物的效果不那么有效。结果是,在另一个周期(Remill)可能需要降低最终的粘度以适应挤出需要。但SMB的Remill混合周期可以很容易地被取消,且仍然可得到非常理想的门尼水平,从而进一步减少混合时间。当然,我们必须记住,这些化合物含有高表面面积二氧化硅。这些二氧化硅类型和用量的有效混合只能通过SMB工艺来实现,在这种工艺中,二氧化硅颗粒尺寸的降低以及在乳胶中适当的分散和全疏水是该工艺的关键组成部分。

表7、基本SMB配方

在填料网络中,未硫化化合物的再团聚和随之而来的门尼上升,通常在贮存条件下会增加门尼值。我们在21天后测试了化合物的门尼,发现SMB产品非常稳定,不存在任何上述的问题。而干混化合物的门尼值有很大的增加(图1)。

正如预期,SMB化合物产生良好的烧焦安全和低的扭矩值。在某些情况下,最大扭矩可以通过填料和/或硫化调整而进一步增加。即使有足够的诱导时间,硫化率也会更快。

物理性能在300%模数下相近,与E4793T对照E4773T可能要稍微作调整。部分羧基E4793T SMB的撕裂明显改善,将在为提高硬度作出调整后再次被验证。分散值在大多数情况下是令人满意的或说是很好的,仅在实验性X4793T SMB中有所减少。此外,有SMB特别是添加羧基,磨损值得到显著提高。

含SMB产品看到的佩恩效应降低类似于功能化sSBR混合物的佩恩效应值。对预聚型和羧基型E4793T,在0℃的损耗角正切(Tan δ)得到改进,而在60℃中,其Tan δ类似于标准溶聚SBR对照组,较功能化组略低。当然,在再混合中,在特定目标性能方面,SMB有很大的灵活性和响应性。

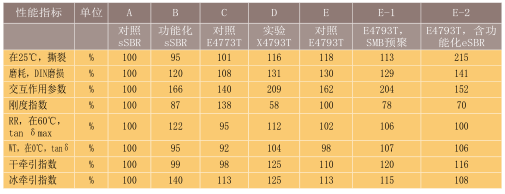

表6对对照组sSBR干混化合物的关键性能指标进行了总结。表中数字越高,性能就越好。一些不太明显的属性可以得到解释。

相互作用参数最初是由乔治阿亚拉和科伦比恩化学品有限公司为炭黑填料制订的填充增强指标,后来由W.M.约克和迈图公司为二氧化硅填充橡胶做出修改。它是M100和M300之间的静应力斜率与动态δ模量(佩恩效应)的比值。在填充聚合物相互作用与耐久性和磨损性能可能的改善方面,这是一个可靠的描述指标。

刚度指数是指硬度,所有在25℃下伸长率为300%的拉伸模量和弹性模量E*。

干牵引指数采用在25℃的Tanδ和尤尼罗尔化学公司所报导的以下公式: E"/(E*)2,式中E"为拉伸模量。

冰牵引是在低温(通常在﹣20℃)下由Tanδ值和损耗模量E′推出。

很明显,在磨损和滚动阻力方面,功能性sSBR聚合物比标准sSBR更有优势。SMB 产品比对照组具有更好的交互参数值,且与功能化sSBR化合物可比或更佳。SMB 磨损(磨耗)值是明显更好,并在干牵引和冰牵引方面可能有增加的益处。

要重申,SMB化合物在调整和最大化特定目标性能方面有很大的灵活性。这可以通过SMB配方组成,混合程序来实现,或者配方与混合两者同时被采用而达成。

活化剂的作用和硫化剂的选择

实验室实验研制的目标是使用不同的关键成分并监测其对SMB基本性能的影响。为了最大限度地提高配料的效率,一个非常基本的配方仅使用含70百份量高表面面积二氧化硅和35百份量油的E4793T SMB(表7)。抗氧化剂TMQ、硫和促进剂CBS保持恒定,而氧化锌、硬脂酸、促进剂DPG和超级促进剂TBzTD则有所不同。而且再没有其它成分,以减少可能发生的未知反应引起任何其它作用和影响。

添加TMQ只是为了提供一些耐热性和抗氧化活性,以满足短的混合时间和测试要求。

以前的工作,在不同的总硫量(纯硫+硅烷硫的贡献)并由此对性能的影响,促使我们保持总硫量不变,这类似于亚磺酰胺(CBS)产生的效果。通常对于高表面面积二氧化硅,亚磺酰胺会有一个调整,这是由于一定数量的二氧化硅表面被占领或吸收。在早期的实验中,为检测含二氧化硅CTAB 160的SMB化合物中使用的促进剂量,亚磺酰胺是在生产周期中添加的。需要匹配初始硫化状态的平衡量已被确定。并得出结论,即大约40%的CBS在最后的混合中不可用。基于这一观察,我们增加了CBS到2.5份,因为这里的SMB含有具CTAB 230的高表面面积二氧化硅。但由于这是一个全SMB型的化合物,我们此举可能仍然低于预期。

DPG是一种胍类的初级促进剂,广泛应用于含聚硫硅烷的二氧化硅化合物,如 TESPT或TESPD。DPG的典型值在1.5~2.3百份量的范围内。对于单功能硅烷(用于SMB技术)DPG的使用,由于其对物理性能和烧焦减少的严重影响,不需要高含量的DPG。添加亚硝胺安全的二硫化秋兰姆助促进剂(如TBzTD)的一个可接受的用量范围是0~0.5百份量。含量范围从0.2到0.25的TBzTD将足以调整某些物性,并进一步增加总交联度。

受关注的添加剂的用量范围是:

★ 氧化锌-0~5百份量

★ DPG-0~0.75百份量

★ 硬脂酸-1.5~2.5百份量

★ TBzTD-0~0.2百份量

关键性能试验设计测试包括:

★ 在160℃中通过硫化仪检测的硫化动力学

★ 张力、撕裂、硬度A

★ 在60℃中通过RPA 2000进行应变扫描得到的粘弹性特性

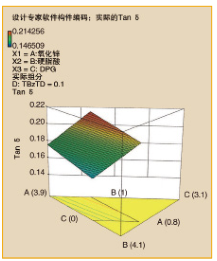

通过区分各组分和观测各自性能的影响,并对数据进行分析。该模型还用Stat-Ease设计专家软件进行了分析,以提高其成分效应,同时优化和提供可通过进一步配制验证的解决方案。只有这样,才能证明成分对性能的影响。

初步结果

很明显,在迄今测试的性能方面,使用低含量的氧化锌具有显著优势(图2)。

随着DPG的增加,对焦烧安全性(T10)和佩恩效应(δE′)有负面影响(图3)。Tanδ(RR)也有类似的趋势。重要的是要注意到,有来自欧盟REACH法规淘汰此产品的使用的压力。

图3、DPG对性能的影响

通过统计分析Tan δ的响应(更低 =更好)和固定TBzTD在0.1百份量,很明显,最大限度地减少DPG,最大化硬脂酸用量将可提供最好的Tan δ值。而氧化锌应约为2百份量(图4)。

图4、最大限度地减少DPG,同时最大化硬脂酸给出了最佳的Tan δ值

假设我们在没有任何其它性能评判的情况下解决了Tan δ的最大化好处,那么我们就有了图5所示的结果。原料含量为氧化锌2份,硬脂酸3份,DPG 0份。用0.865的可靠性因子预测,可以很容易地通过快速复合混合来验证该解决方案。

图5、在没有任何其它性能条件的情况下最大化Tan δ增量收益

然而,为让预测准确性更高,将会产生更多的组合和分析解决方案。

结论

该乳化二氧化硅母料产品含有高表面面积二氧化硅(CTAB 230),在轮胎胎面复合加工和性能上已成功地取得了大量令人满意的结果。实验室评估显示了关键轮胎性能的良好平衡。这些材料代表了改善轮胎性能和扩大轮胎配方的新途径。(文章来源于网络)

玻纤含量对长玻纤...

玻纤含量对长玻纤... 钙钛矿薄膜的均匀...

钙钛矿薄膜的均匀... 用于光伏板静电除...

用于光伏板静电除... 聚砜医疗干粉吸入...

聚砜医疗干粉吸入...