段凯歌,陈章成,王朝,朱辉,泮豪,郑拾玉,郭献级

(浙江曼瑞德舒适系统有限公司,浙江温州325000)

摘要:尼龙66(PA66)注塑件在冬季组装过程中容易出现开裂现象,影响产品外观质量,分别从注塑前原料的预处理、注塑工艺参数控制(包括料筒温度、喷嘴温度、模具温度、注射压力、保压时间)和注塑后的调湿工艺这几个方面对出现的开裂原因进行了分析。结果表明,注塑件的预处理和注塑工艺满足要求,但缺少注塑后的调湿工艺,冬季组装过程易开裂是由于注塑件注塑后的含水率极低,冬季外界环境湿度较小,注塑件在短时间不能吸收到足够的水分,相应的抗冲击能力较差,无法承受组装过程的冲击力而出现开裂现象。针对这一问题,采用了两种不同的调湿工艺(水煮处理和恒温恒湿处理)对质量分数20%玻璃纤维增强PA66(PA66/20%GF)材料进行处理,分别研究了这两种工艺对PA66/20%GF材料吸水率及弯曲性能和简支梁冲击性能的影响。结果表明,恒温恒湿处理的材料吸水率较低,故弯曲性能稍有降低、冲击性能稍有提升;水煮工艺能大幅度提升材料吸水率,材料的缺口冲击强度因此得到大幅度提升,但弯曲性能下降比较明显。两种工艺均能解决注塑件开裂问题,恒温恒湿工艺耗费时间较长,可应用于需要保留较高弯曲性能的场合,而水煮工艺可大幅缩短调湿时间(95℃,0.5h),适合对抗冲击要求较高的场合。

关键词:尼龙66注塑件;开裂;吸水率;弯曲性能;简支梁冲击性能

尼龙66(PA66)由己二酸和己二胺缩聚而成,是一种优良的工程塑料[1-4],其综合性能优良,具有强度高、硬度大、刚性好、抗冲击性好、抗蠕变性能好、模量高以及耐腐蚀、耐油、耐热、耐磨和自润滑等优点[5-8],而且原料易得,成本低,因此广泛应用于服装、装饰、工业工程等领域[9-13]。为了进一步提高PA66产品的强度,通常在PA66材料中添加玻璃纤维(玻纤)进行改性[14-16],在提高材料强度的同时还可以减小其收缩率。玻纤含量的添加可以根据客户需要进行调整,常见的玻纤添加量有20%,30%,40%,50%等(均为质量分数)。目前,PA66在车辆上的应用已占到63%左右,在电子电气方面和办公自动化设备上的应用占比达到22%,在机械、光学方面的应用占到5%,因此,PA66复合材料的市场销售增长很快。近年来,随着汽车、电器、通讯、电子、机械等产业的迅速发展,对PA66产品注塑工艺的要求越来越严苛,工艺控制不好则会使产品表面容易出现裂纹、气孔和银纹等现象。笔者在组装一款质量分数20%玻纤增强PA66(PA66/20%GF)注塑件时发现,注塑件注塑后的表面无异常,但在组装过程中受到外力出现了开裂现象,如图1所示。注塑件开裂不仅会影响产品外观,更重要的是会降低使用寿命,严重的可能造成质量事故,因此必须要找到开裂产生的原因,才能采取有效措施加以消除。

图1 PA66/20%GF注塑件开裂现象

1 PA66注塑工艺要点及组装过程开裂原因分析

1.1 注塑前原料预处理的要点

尼龙类材料对注塑工艺要求严格,注塑前需要进行原料的干燥。干燥处理时需选择合适的干燥的温度和时间:若干燥的温度过高,会引起原料氧化分解,干燥温度过低,除水效率较低;干燥的时间过长,会使原料发生氧化,颜色变黄,干燥时间过短又会达不到除湿的目的。

原料的干燥可以采用鼓风干燥箱和真空干燥箱设备,其中采用鼓风干燥箱干燥PA66原料时的温度通常控制在80~100℃,时间为8~12h,以除去原料中的水分,使含水率控制在0.1%以下,避免在注塑过程中出现气泡现象,影响制品外观及力学性能。

1.2 注塑工艺参数控制要点

注塑工艺参数主要分为温度、压力和时间,温度包括料筒温度、喷嘴温度和模具温度等,注射压力和保压时间对注塑件的性能和外观有非常重要的影响,对这些工艺参数的控制要点现分述如下。

由于PA66原料的热稳定性较差,料筒温度不易过高,一般略高于原料的熔融温度即可,但对于玻纤增强的PA66,温度须高于纯的原料,这样可以使原料更好的塑化,增加物料的流动性,保证产品表观质量和性能。通常料筒温度设置如下:喂料区270~285℃,压缩区280~290℃,计量区275~285℃。

喷嘴温度需要单独控制,即单独装设加热器,这也是尼龙类材料注塑过程中必须具备的条件之一。喷嘴温度应稍微低于料筒的后段温度,但是也不能过低,过低会导致物料在喷嘴中过早冷却而堵塞射孔,或者即使熔体能进入模腔也容易造成冷料的痕迹,故通常喷嘴的温度为260~270℃。

模具温度对制品质量影响很大,且尼龙材料是结晶性较高的材料,物料在模腔中冷却时会伴随着结晶并产生较大的收缩。模具温度较低时,产品的结晶度低、伸长率高、韧性较好;模具温度较高时,产品的结晶度会比较高,硬度变大,弹性模量增大,耐磨性较好,吸水率变低,但收缩率会稍有增大。模具温度的选择应该根据产品的形状和壁厚来确定,对于形状比较复杂且壁厚的产品,模具温度应该选择低值,以防止产品产生气泡或者凹陷的情况,而对于形状简单且壁薄的产品,采用高模具温度有利于熔体能够充满模腔,防止熔体出现过早凝固的现象。通常模具温度控制在60~80℃。

注射压力,是指在注射时,螺杆或柱塞端面施加于熔料单位面积上的压力。在注射的过程中,选择注射压力时,应考虑注塑的制品不容易产生粘模和飞边。对于厚的制品,宜选择较低的注射压力和较高的注射速率,注射压力为60~150MPa。

成型周期中的保压时间控制十分重要,对于PA66材料来讲,由于熔体温度比较高,若设定的保压时间太长可能会引起脱模困难,而保压时间过短可能会引起制品收缩率增大,影响产品外观及性能,一般保压时间按照6mm壁厚需用1min左右时间进行保压的方法来估算。

1.3 注塑后调湿工艺要点

尼龙产品在注塑后含水率极低,小于0.1%。可以将尼龙产品在湿度为65%的条件下放置一段时间,从而使产品达到平衡吸湿量的过程,常用的加热介质为乙酸钾水溶液或热水,温度80~100℃,处理时间8~16h,用这种方法调湿处理所耗费的时间较长,生产效率较低,且调试的均匀性较差。另外一种方法是将注塑好的产品放入热水中煮2h后,再自然冷却半小时,使制品在较短的时间内达到吸水平衡,避免在空气中缓慢吸水而引起尺寸的连续变化,对减小注塑件的内应力有利,能防止脆性断裂,且水煮过程中产品与空气隔离,不会造成产品表面因接触氧气而氧化变色的情况。

1.4 注塑件开裂原因分析

笔者使用的PA66/20%GF注塑件由两部分组成:上端为双头螺纹,可用于自动控制系统的开启,做导程导向使用;下方为内外卡扣结构,内卡扣用于固定主要核心部件,外卡扣用于螺纹圈的限位,中心直通空心,可由指示部件上下运动并做行程指示显示。该注塑件在组装过程中易出现开裂,在冬季时这种开裂现象出现得更为频繁,严重影响了产品质量,故查找开裂原因非常重要。根据前述的各阶段工艺要点,核查该PA66注塑件的注塑工艺,发现原料注塑前在80℃的鼓风干燥箱中干燥8h,料筒温度为喂料区275℃、压缩区285℃、计量区280℃,喷嘴温度为280℃,模具温度为60℃,注射压力为70MPa,保压时间为15s。由此可以得出,无论是注塑前原料的干燥处理还是注塑时的工艺参数控制,都在要求范围之内,但缺少了注塑后的调湿处理程序,注塑完直接进行组装工作,从而导致产品因内应力过大而开裂。所以,为了解决这种开裂现象,需采用合适的调湿工艺,为此,笔者采用了恒温恒湿处理和水煮两种调湿工艺,对比了这两种调湿工艺对PA66/20%GF吸水率和力学性能的影响,为解决PA66注塑件的开裂问题提供借鉴。

2 实验部分

2.1 主要原料

PA66/20%GF材料:市售。

2.2 主要设备及仪器

实验用注塑机:WZS10D型,上海新硕精密机械有限公司;

恒温恒湿箱:HSP-150BEII型,上海坤天实验室仪器有限公司;

恒温介质箱:JJTANK-01型,承德市金建检测仪器有限公司;

电子天平:FA2004型,上海佑科仪器仪表有限公司;

万能试验机:XWW-20T型,承德市金建检测仪器有限公司;

复合式冲击试验机:HIT-2492型,承德市金建检测仪器有限公司。

2.3 试样制备

采用实验用注塑机注塑力学性能测试样条,弯曲性能测试样条(弯曲样条)尺寸为10mm×4mm×80mm,缺口冲击强度测试样条(冲击样条)尺寸为10mm×4mm×80mm(缺口深度2mm,缺口类型A型),注塑工艺为:模具温度60℃,注塑温度280℃,保压时间10s。

2.4 性能测试

弯曲性能测试:参考GB/T 2918-2018,首先对注塑好的5根弯曲样条进行状态调节40h以上,调节环境为温度23℃、相对湿度50%;然后按GB/T9341-2008用万能试验机测试样条的定挠度弯曲应力(挠度为厚度的1.5倍),测试条件为传感器500N、试验速度2mm/min。

冲击性能测试:参考GB/T 2918-2018,首先对注塑好的10根冲击样条进行状态调节16h以上,调节环境为温度23℃、相对湿度50%;然后根据GB/T1043.1-2008使用复合式冲击试验机测试样条的缺口冲击强度,测试条件为A型缺口、简支梁冲击模式、预扬角114°、摆锤能量5J。

3 结果与讨论

3.1 恒温恒湿处理对PA66/20%GF材料吸水率和力学性能的影响

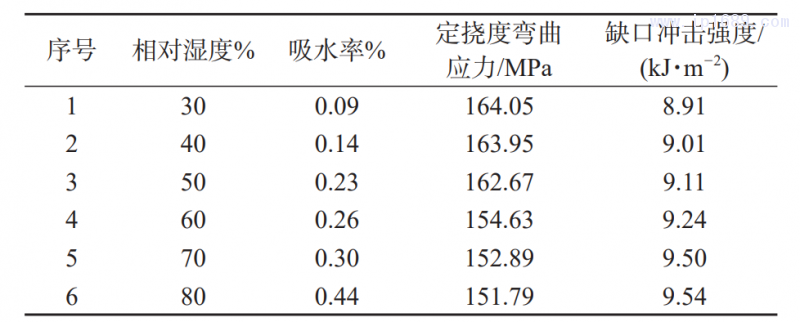

将PA66/20%GF原料注塑成弯曲样条和冲击样条,采用恒温恒湿箱在不同的恒温恒湿条件下分别进行预处理,预处理时间均为24h,用电子天平称量预处理前后样条的质量变化,计算样条的吸水率,并测试了样条的定挠度弯曲应力和缺口冲击强度,测试结果见表1。

从表1可以看出,随湿度的增加,恒温恒湿处理后材料吸水率呈现缓慢增加的趋势,由于吸水后材料的韧性增强,材料的柔性变好,相应的定挠度弯曲应力逐渐减小,缺口冲击强度不断增大,但总体来看,减小和增大的幅度都较小。采用恒温恒湿处理,材料的吸水平衡所需要的时间较长,吸水率增大不是很明显,因此弯曲性能和冲击性能的变化也不太明显。

表1 23℃下恒温恒湿24h处理PA66GF20%的吸水率及力学性能

3.2 水煮处理对PA66/20%GF材料吸水率和力学性能的影响

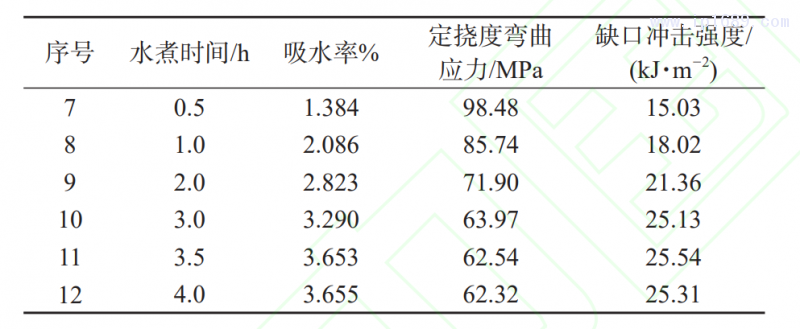

将PA66/20%GF原料注塑成弯曲样条和冲击样条,采用恒温介质箱在95℃的水中分别将样条煮不同的时间,用电子天平称量水煮前后样条的质量变化,计算样条的吸水率,并测试了样条的定挠度弯曲应力和缺口冲击强度,结果见表2。

表2 95℃下水煮处理PA66GF20%的吸水率及力学性能

从表2可以看出,随水煮时间从0.5h增加到4h,材料的吸水率从1.384%增加到3.655%,3.5h和4h的吸水率接近,说明在3.5h时材料的吸水率已接近饱和,吸水后材料的韧性变好,定挠度弯曲应力变小,而对应的缺口冲击强度从15.03kJ/m2增加到25.31kJ/m2,材料的冲击性能有了很大的提升。

3.3 PA66注塑件组装过程开裂的解决措施

PA66注塑件组装过程尤其是冬季组装过程易开裂,主要是因为注塑件注塑后含水率极低,小于0.1%,而冬季外界环境湿度较小,注塑件不能吸收到充足的水分,材料的抗冲击能力较差,无法承受组装过程的冲击力而出现开裂现象。因此,为了解决注塑件在组装过程出现的开裂现象,笔者采取了2种注塑后的调湿方案进行尝试:第一,将注塑好的1000个注塑件放入温度23℃、相对湿度50%的恒温恒湿箱中预处理24h,之后再进行组装试验;第二,将注塑好的1000个注塑件放入95℃的水中煮0.5h,之后进行组装试验。以上2种方案所组装的全部产品未出现破裂现象,证明笔者对于开裂原因分析合理,采取的2种措施均能有效解决PA66注塑件组装过程的开裂问题。但从表1和表2可以看出,恒温恒湿处理后PA66GF20%材料的吸水率相对较低,故冲击性能的变化相对较小,而弯曲性能得到较好保持;水煮后PA66GF20%材料的吸水率得到大幅度提升,相应的冲击性能提升明显。综合来看,恒温恒湿调湿耗费时间较长,可用于需要保留较高弯曲性能的场合,而水煮工艺可大大缩短调湿时间,适合对抗冲击要求较高的场合。

4 结论

(1)对于PA66注塑件组装过程中出现的开裂原因,分别从注塑前原料的预处理、注塑工艺参数控制和注塑后的调湿工艺等方面进行了分析。

(2)由于注塑件注塑结束后未进行调湿,含水率极低,相应的抗冲击能力较差,无法承受组装过程的冲击力,从而产生了开裂现象。

(3)采用水煮和恒温恒湿处理两种不同的调湿工艺对PA66材料进行处理,发现采用恒温恒湿调湿工艺处理材料时,吸水率随湿度的增加缓慢提升,故弯曲性能和冲击性能变化也较小;水煮工艺能大幅度提升材料吸水率,相应的冲击性能得到大幅度提升,但弯曲性能下降也比较明显。

(4)两种调湿工艺均能解决PA66注塑件组装过程的开裂问题。恒温恒湿工艺调湿耗费时间较长,可用于需要保留较高弯曲性能的场合,而水煮工艺可大幅缩短调湿时间,适合对抗冲击要求较高的场合。

参考文献:

[1]左雄志.国内聚酰胺66产业链发展现状与展望[J].合成纤维工业,2022,45(5):75‒79.

[2]李传斌,陈巍,程德康,等.聚酰胺66聚集态结构转变的研究[J].塑料工业,2018,46(6):23‒27.

[3]FryerC,王毅.聚酰胺6和聚酰胺66开发初期[J].国际纺织导报,2021,49(5):2‒3.

[4]周雷.PA66产品尺寸稳定性的影响因素[J].工程塑料应用,2019,47(1):126‒131.

[5]刘畅,刘可,李圆圆,等.PA66/6的制备及性能[J].工程塑料应用,2019,47(1):1‒7.

[6]王佳臻,蒯平宇,刘会敏,等.国内尼龙6、尼龙66产业的发展现状[J].合成纤维,2021,50(3):8‒11.

[7]魏馨.PA6/PA66共聚酰胺及其纤维制备与结构、性能研究[D].上海:东华大学,2022.

[8]龚继辽,文健,刘滨滨,等.单环氧化合物接枝改性PA6材料的制备及其性能研究[J].中国塑料,2019,33(6):1‒7.

[9]李益仁,汤廉,吉鹏,等.11-氨基十一酸改性PA6的制备及性能研究[J].合成纤维,2018,47(3):20‒25.

[10]周心宇,石伟,刘侨.四苯乙烯基交联型聚酰胺的固相合成及其物化性质分析[J].合成化学,2021,29(1):76‒80.

[11]郭红.POE-g-MAH的制备及其改性PA6的研究[D].沈阳:辽宁大学,2019.

[12]王雪梅,李发学,俞建勇.D-山梨醇改性PA6及其等温结晶动力学[J].东华大学学报(自然科学版),2020,46(6):857‒861,873.

[13]汤杰.尼龙6/66原位共聚物的序列分布、结晶行为及其反应动力学研究[D].上海:华东理工大学,2018.

[14]张九夫,罗开强,徐军,等.长玻璃纤维增强PA66复合材料的综合性能及其影响因素研究[J].中国塑料,2022,36(3):1‒8.

[15]张青,张雨溪,张斌,等.纳米二硫化钼制备及对PA66的改性[J].工程塑料应用,2022,50(3):147‒152.

[16]郭斌,李军艳.聚酰胺改性的研究进展[J].煤炭与化工,2021,44(8):123‒126,138.

[11]吴俊超.基于Moldflow的汽车仪表板大型塑件注塑模工艺优化[J].中国塑料,2021,35(12):121‒128.

[12]赵选民.试验设计方法[M].北京:科学出版社,2006:64‒84.

[13]申长雨.注射成型模拟及模具优化设计理论与方法[M].北京:科学出版社,2009:1‒10.

[14]刘锋,庞建军,陈宇轩,等.基于Taguchi与BPNN-PSO的薄壁注塑件翘曲变形优化[J].工程塑料应用,2021,49(2):74‒79.

[15]王超房,黄明,赵振峰,等.基于预变形的长条状注塑制品翘曲控制[J].工程塑料应用,2016,44(8):46‒49.

[16]朱成兵,江子斌,李金国.基于反翘曲变形技术的空调导风板优化分析[J].塑料科技,2018,46(4):99‒102.

玻纤含量对长玻纤...

玻纤含量对长玻纤... 钙钛矿薄膜的均匀...

钙钛矿薄膜的均匀... 用于光伏板静电除...

用于光伏板静电除... 聚砜医疗干粉吸入...

聚砜医疗干粉吸入...