在高分子材料加工领域,改性是一个极为常见的操作,尤其是在生物基可降解材料行业。生物基可降解材料秉持着环保理念,兼具生物基来源与可降解特性,听起来近乎完美。然而在实际应用中,却常常遭遇各种难题,所以在大多数情况下,都需要对其进行改性处理。

根据物质是否发生变化,改性可分为物理改性和化学改性。其中,物理改性较为简单,主要是依靠物理作用来实现共混,也就是通过物理共混改性的方法达成。而物理共混改性根据具体处理方式不同,又可细分为熔体共混、溶液共混、以及粉末共混(也叫干粉共混)三种方式,下面我们就来详细了解一下这三种方式。

熔体共混:工业上最常用的方法

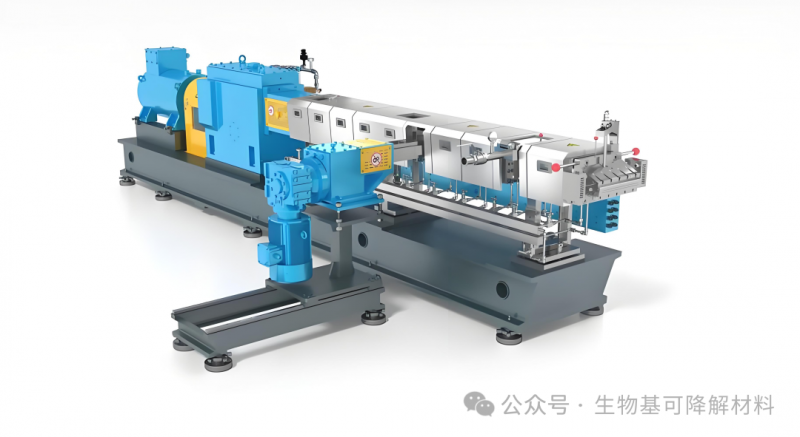

熔体共混法是最为常用的一种共混改性方法。操作时,使用挤出机等设备,将材料加热到熔点以上,使各组分在黏流态下混合均匀,制取均匀的高聚物共熔体,随后再进行冷却、粉碎或造粒。比如在生物基可降解材料聚乳酸(PLA)的改性中,常常会与其他材料通过熔体共混法来改善其性能。

优势:

适用范围广,几乎能处理所有热塑性高分子材料,尤其适合生物基可降解材料的工业化生产;

混合效率高,熔融状态下分子链流动性好,配合设备剪切力,能实现均匀分散;

可连续化生产,适合大规模量产,与工业生产线兼容性强。

不足:

高温可能导致部分材料发生热降解,影响性能;

能耗较高,需要持续加热维持熔融状态;

对设备要求较高,需精准控制温度和剪切力,否则易出现混合不均或材料劣化。

溶液共混:实验室常用的方法

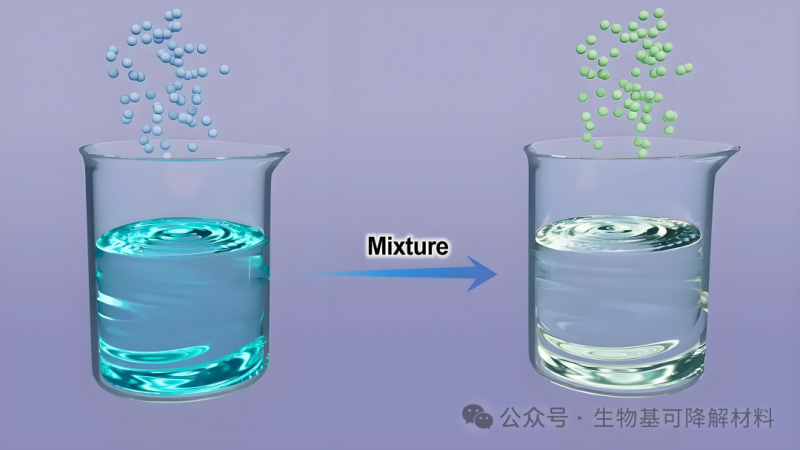

溶液共混的操作逻辑是先溶解,再混合,最后去除溶剂。即把两种或多种高分子材料溶解在共同的溶剂(如某些有机溶剂或水)中,搅拌形成均匀溶液后,通过蒸发溶剂或加入非溶剂让共混物沉淀,最终得到固态共混材料。

优势:

混合均匀性好,溶液中分子链充分舒展,能实现分子级别的分散,适合制备高性能复合膜等产品;

操作温度低,避免了高温对热敏性生物基材料的破坏;

适合实验室小批量研究,能精准控制组分比例。

不足:

需使用大量溶剂,不仅增加成本,还可能残留于材料中,影响生物安全性;

溶剂回收处理复杂,若处理不当会造成环境污染,与可降解材料的环保理念相悖;

生产效率低,难以实现大规模工业化生产,多用于特殊领域(如医用可降解涂层)。

粉末共混:磨碎后干混的简易法

粉末共混法,也就是将两种或两种以上品种不同的细粉状高聚物在各种通用的塑料混合设备中进行混合,形成均匀分散的粉状高聚物,在混合过程中也可同时加入必要的各种塑料助剂。经粉末混合所得的高聚物共混料,在某些情况下可直接用于压制、压延、注射或挤出成型,或经挤出造粒后再用于成型。

优势:

设备简单,操作便捷,无需高温或溶剂,初期投入成本低;

能耗低,仅需机械搅拌,适合小规模生产或材料预处理;

对材料热稳定性要求低,避免了高温降解风险。

不足:

混合均匀性差,仅能实现颗粒级混合,易出现组分团聚,影响最终产品性能;

适用范围有限,仅适合本身易制成粉末的材料,对韧性高、难粉碎的材料不太适用;

粉末易飞扬,可能造成原料浪费和操作环境问题。

简单说

熔体共混:把材料熔化了再混;

溶液共混:把材料溶解了再混;

粉末共混:把材料磨碎了再混。

以上就是高分子材料物理改性中常见的三种共混方式,它们各自有着独特的优缺点和适用场景。在实际应用中,需根据材料特性(如耐热性、溶解性)、生产规模和性能要求选择合适的方法,有时还会将多种方法结合(比如先粉末共混再熔融共混),以达到最佳改性效果。

总投资高达41亿欧...

总投资高达41亿欧... 宝捷越南展厅开业 ...

宝捷越南展厅开业 ... 伯乐智能越南启新...

伯乐智能越南启新... 美的巴西工厂正式...

美的巴西工厂正式...